先进陶瓷材料由离子键或共价键构成,因此具有高强度、高硬度、耐高温、耐磨损、耐腐蚀、生物

相容性好等优异性能。但是从陶瓷粉体到具有特定性能的多晶陶瓷材料需经高温烧结过程,这是因为陶

瓷粉体成型后的素坯含有大量气孔。从根本上说,烧结是粉末发生扩散传质产生致密化,从而使陶瓷材

料具有均匀显微结构、稳定形状以及优异性能的过程。在制备先进陶瓷的过程中,烧结是最重要的一个

环节。在烧结过程中,降低烧结温度、缩短烧结时间、细化晶粒、消除残余气孔是制备高性能陶瓷材料

的关键,其中传统的烧结是在外加热场与常压或机械压力的作用下完成的,但是这些方法对特定材料体

系的烧结具有局限性;近 20 年来国内外学者开发了多种能够显著改善陶瓷材料烧结状况的新工艺,例

如自蔓延高温烧结(Self-propagation High temperature Synthesis,SHS)、微波烧结、放电等离子

烧结( spark plasma sintering,SPS)、闪烧(flash sintering,FS)、冷烧结(cold sintering,CS)以

及振荡压力烧结(oscillatory pressure sintering,OPS)等。这些烧结新技术的产生为高性能陶瓷材料

的制备开辟了新方法,并且丰富了陶瓷材料的烧结理论。

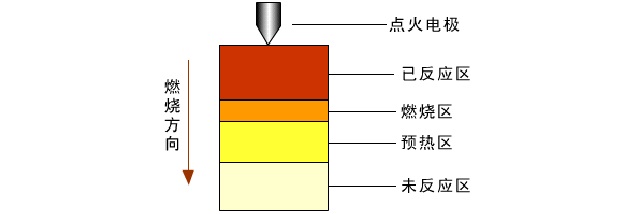

1、自蔓延高温烧结(SHS):自蔓延高温合成(Self-propagation High temperature Synthesis缩写

SHS)又称燃烧合成(Combustion Synthesis缩写CS)是20世纪80年代迅速兴起的一门材料制备技术。

由前苏联科学家Merzhanov提出的一种材料烧结工艺。此方法是基于放热化学反应原理,利用外部能量

诱发局部发生化学反应,形成化学反应前沿(燃烧波),此后,化学反应在自身放出热量的支持下继续

进行,随着燃烧波的推进,燃烧蔓延至整个体系,合成所需材料。该方法设备、工艺简单,反应迅速,

产品纯度高,能耗低。适用于合成非化学计量比的化合物、中间产物及亚稳定相等。

图1 SHS烧结反应过程示意图

1)20世纪80年代以来自蔓延烧结技术得到了飞速发展,并成功应用到工业化生产,与许多其他领域技

术结合,形成了一系列相关技术,例如,SHS粉体合成技术、SHS烧结技术、SHS致密化技术、SHS治金技

术等。

2)SHS致密化技术是指SHS过程中产物处于炽热塑性状态下借助外部载荷,可以静载或动载甚至爆炸冲

击载荷来实现致密化,有时也借助于高压惰性气氛来促进致密化。这是因为通常自蔓延高温合成得到的

产物为疏松状态,一般含有40%~50%的残余孔隙。

3)目前研究较多的SHS致密化工艺包括:①SHS-准等静压法(SHS-PIP);②热爆-加压法;③高压自燃

烧烧结法(HPCS);④气压燃烧烧结法(GPCS);⑤SHS-爆炸冲击加载法(SHS/DC);⑥SHS-离心致密

化等。其中,方法①、②为外加机械压力的作用,方法⑥为离心力的作用,而方法③、④、⑤为气体压

力的作用。

4)可用于制作保护涂层、研磨膏、抛光粉、刀具、加热元器件、形状记忆合金、陶瓷-金属的焊接等。

但SHS的工艺研究还需进一步深化,加强对产品致密化、一步净成型制品等工艺的研究。充分发挥其高

效、节能的优点,使其从实验阶段迈向工业化生产。

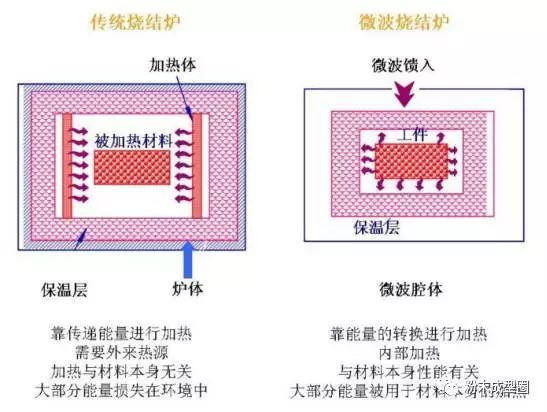

2、 微波烧结:微波烧结是利用微波电磁场中陶瓷材料的介质损耗使材料至烧结温度从而实现陶瓷的

烧结及致密化。微波烧结时材料吸收微波转为材料内部分子的动能和势能,使材料整体加热均匀,内部

温度梯度小,加热和烧结速度快。可实现低温快速烧结,显著提高陶瓷材料的力学性能。另外,微波烧

结无需热源,高效节能。生产效率高,单件成本低。其在陶瓷材料制备领域具有广阔的应用前景,为制

备亚米级甚至微米级陶瓷材料提供了新的途径。

图2 传统烧结炉与微波烧结炉工作原理对比图

1)20世纪60年代中期微波烧结技术提出,70年代以来国内外对微波烧结技术进行了系统的研究,包括

烧结机理、装置优化、介电参数、烧结工艺等。90年代后期,微波烧结进入产业化阶段。微波烧结技术

被用来生产光纤材料原件、铁氧体、超导材料、氢化锂、纳米材料等各类材料,加拿大IndexTool公司

利用微波烧结制造SiaNa刀具。美国、加拿大等国采用微波烧结来批量制造火花塞瓷、ZrO2、SiN4、

SiC、Al2O3,TiC等。

2)但微波烧结技术现还未达到成熟的工业化水平,需针对介电性能等基础参数测定及数据库建立、烧

结致密机理、微观组织演化过程、炉体结构及保温装置等进行深入的研究,促进陶瓷材料微波烧结向

产业化发展。

|