4、新型纳米硅碳负极材料生产装置及生产工艺技术:硅碳材料被广泛应用于锂电池的负极材料;现有的硅碳负极材料制备技术,大多是将纳米硅粉或者一氧化硅粉末与碳源粉末混合烧结制得,部分厂家所采用的气相沉积工艺也是直接往硅基材料的粉体内通入碳源气体来进行沉积碳的包覆,上述这两种工艺均存在硅基粉体团聚,包覆不均匀的一系列的缺陷,影响硅碳负极的使用性能;针对现有技术的不足,上海企科提供了一种纳米硅碳负极材料生产装置及生产工艺,解决了硅碳材料制备过程中,硅基粉体团聚,包覆不均匀的技术问题。

4.1、设备技术方案 :为实现以上目的,通过以下技术方案予以实现:

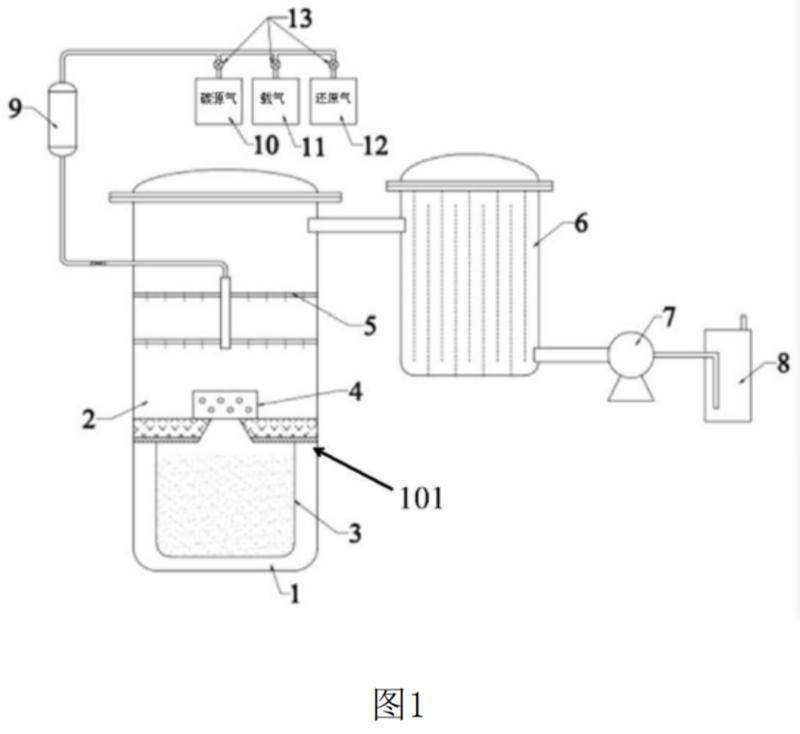

1)一种纳米硅碳负极材料生产装置,包括:

(1)升华沉积炉,升华沉积炉包括升华室和沉积室,升华室位于沉积室的下端位置,且升华室和沉积室连通;

(2)气源系统,气源系统与沉积室连通;

(3)粉体收集器与沉积室连通; 其中,升华室和沉积室可以进行单独控温。

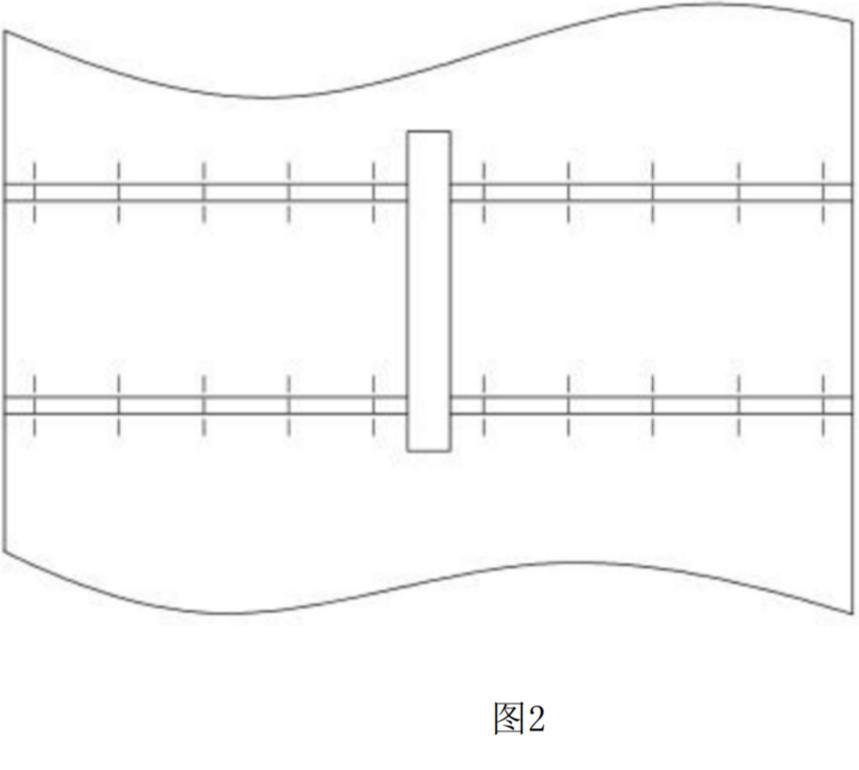

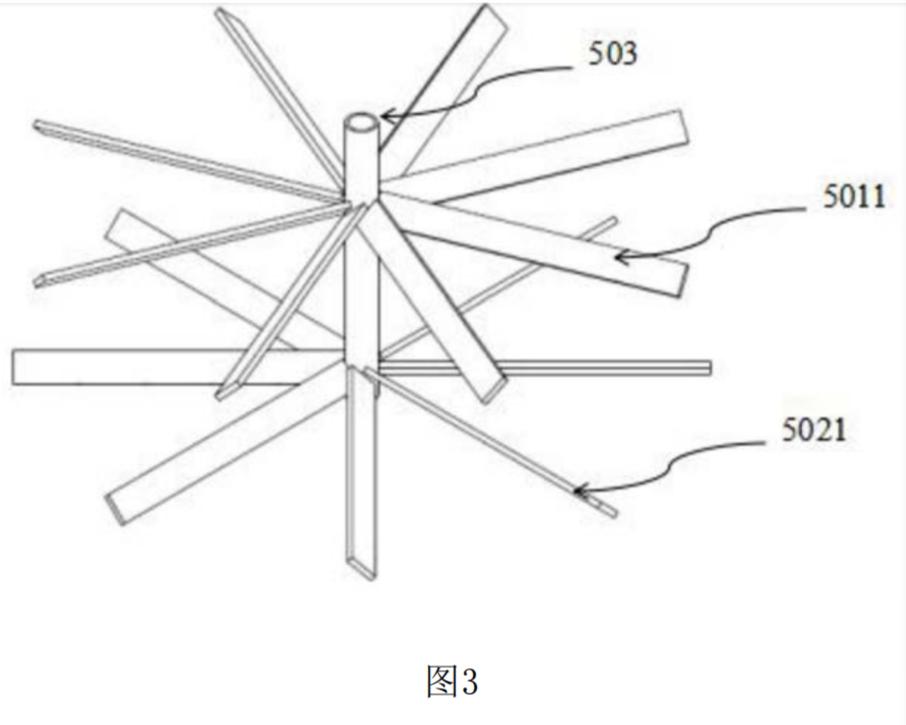

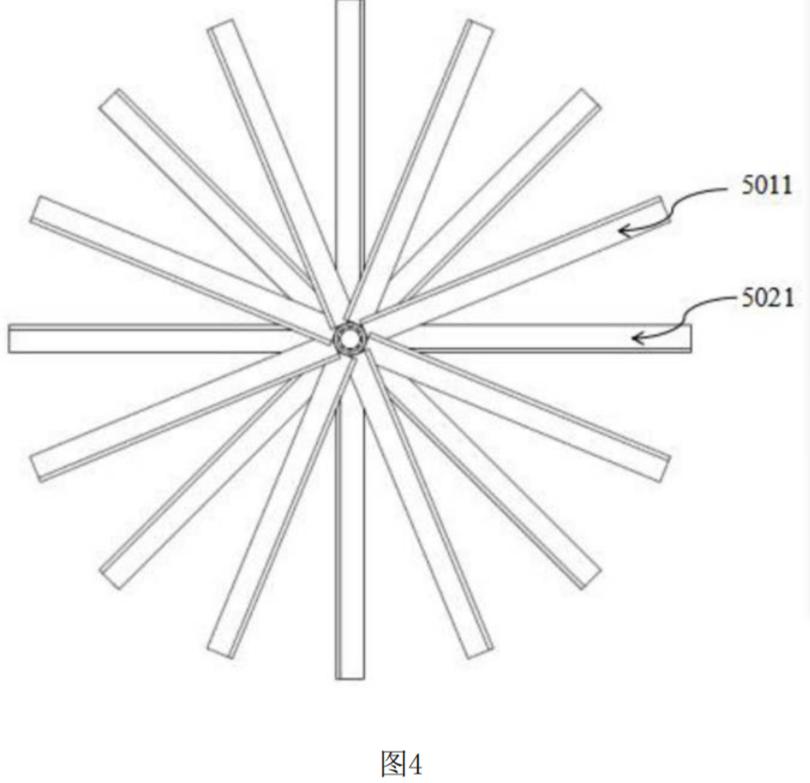

A.升华室内还包括分气板,分气板与气源系统的出气口连通。

B.分气板包括: 竖直管道,与气源系统的出气口连通;

(4)上层板,上层板包括第一管道(第一管道沿着竖直管道的外壁周向分布),

且与竖直管道连通;

(5)下层板,下层板包括第二管道(第二管道沿着竖直管道的外壁周向分布),

且与竖直管道连通;

(6)上层板的第一管道与下层板的第二管道交错分布,第一管道和第二管道在靠近升华室的一侧沿着其长度方向分布有通气孔;升华室和所述沉积

室之间设置有保温隔热板。

2)纳米硅碳负极材料生产装置还包括:

(1)分气装置,分气装置位于保温隔热板的靠近沉积室的一侧。

(2)升华室内部设置装料坩埚。

(3)气源系统包括:

A.气源罐,气源罐包括碳源气体罐、载气气体罐、还原性气体罐;

B.混气罐,混气罐与气源罐连通。

C.真空泵,真空泵与粉体收集器连通。

(4)尾气处置与真空泵连接;且尾气处置包括:尾气燃烧器和布袋除尘器,燃烧器将尾气中的可燃成分燃烧,燃烧后尾气经布袋除尘器除去粉尘后

直接排放。

4.2、上海企科一种纳米硅碳负极材料生产工艺,生产工艺的步骤包括:

1)硅粉与二氧化硅粉末混合均匀,完成后装入升华室内的装料坩埚中;

2)开启真空泵,对装置整体排气抽真空,真空度要求0 .1~1000Pa;

3)对升华室进行加热,加热温度至1000~1400℃后进行保温,在升华室加热的同 时对沉积室进行加热,加热温度至600~1200℃后进行保温;

4)气源系统往沉积室内通入工艺气体,其中碳源气体的流量为 5~20L/h,载气

气体的流量为15~50L/h,还原性气体的流量为0~10L/h。

4.3、本技术方案提供的装置,一氧化硅原料置于升华室中,通过加热升华出一氧化硅蒸汽,使得一氧化硅蒸汽直接进入沉积室冷凝成纳米颗粒,分

散于整个沉积室内,气源系统直接 往沉积室内输入含有碳源气体的工艺气体,碳源气体与硅基颗粒混合,并受热分解,直接在硅基颗粒上包覆一层

沉积碳;包覆完成的硅碳复合材料被吸入粉体收集器内,被粉体收集器捕捉收集;通过该方式所制得的硅碳复合材料具有颗粒大小均匀,一致性

高,碳包覆层厚度均匀等优点。

1)将纳米硅基材料的制备与沉积碳包覆这两道工序合二为一,集中在一台设备

中进行,避免了前后道工序中间,因原料的转运,人员操作等一系列原因造成原料的浪费, 杂质的带入等不利因素。

2)附图说明:为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而

易见地,下面描述中的附图仅仅是本技术方案的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图

获得其他的附图。

图1为纳米硅碳负极材料生产装置的整体结构示意图;

图2为升华室室的局部示意图;

图3为分气板的整体结构示意图;

图4为分气板的俯视图;

|