垃圾热解气化处理成套装置技术说明

1. 工艺原理和流程

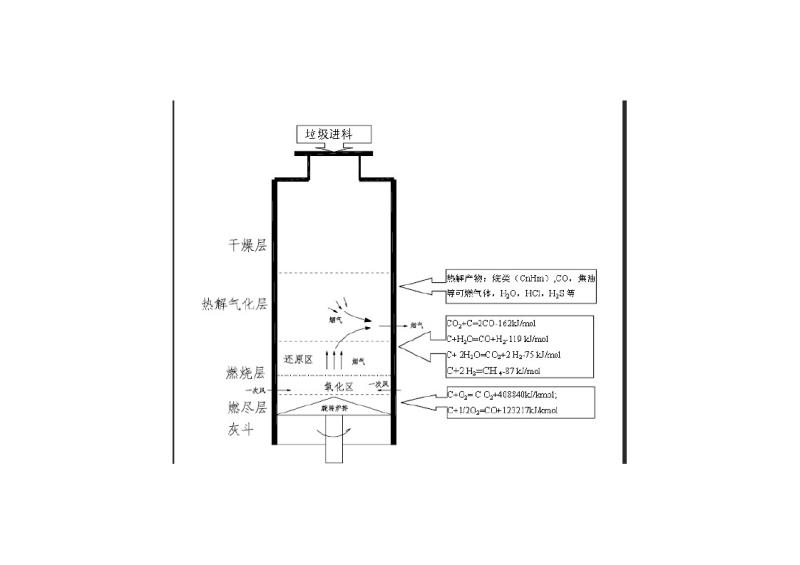

1.1 工作原理 :热解气化炉内燃烧层次的分布如图1所示。 图1 工作原理示意图

*热解气化炉从上到下, 依次为干燥层、热解气化层、燃烧层、燃尽层。

*垃圾首先在干燥层由炉膛壁面辐射,高温热解气化烟气对流以及热解气化层导热三方作用下干燥, 其中的水分挥发。

*干燥后垃圾在热分解段和气化燃烧段分解成一氧化碳、气态烃类等可燃物进入混合烟气中。热解气化后的残留物( 液态焦油、较纯的碳素以及垃圾本身含有的无机灰土和惰性物质) 进入燃烧层充分燃烧。燃烧层沿高度方向可分为氧化区和还原区。氧化区内发生碳、焦油和氧气发生剧烈的氧化反应,燃烧温度可达到850~1000℃,燃烧产生的热量用来提供还原区、热解气化层和干燥层所需的热量。还原区内CO2和H2O被炽热的C还原,产生CO,H2等可燃气体,进入混合烟气中。

*燃烧层产生的残渣经过燃尽层继续燃烧完全后, 经炉排的机械挤压、破碎, 落入灰斗人工定期排出炉外。 热解气化炉产生的混合烟气进入二燃室燃烧。

*助燃空气,以及来自预干燥装置的水蒸汽和低沸点可燃气体由热解气化炉底部旋转炉排上方一次风管送入炉膛。其中,空气能给燃烧层提供充分的助燃氧。当燃烧过程中消耗了大量氧后, 空气在上行至气化段和热分解段时继续提供参与反应的氧。而干燥产生的水蒸汽可作为热解气化层的部分气化剂。立式炉型和独特的风管送风方式满足了垃圾在关键的热分解气化阶段温度和反应空气量( 欠氧和无氧) 的条件, 并能使参与反应的垃圾维持在这个环境下足够的时间。 由此可以看出, 垃圾在热解气化炉内经热解后实现了能量的两级分配, 热解成分进入二燃室焚烧, 热解后的残留物在热解气化炉的燃烧段焚烧, 垃圾的热分解、气化、燃烧形成了沿向下运动方向的动态平衡, 在投料和排渣系统连续稳定运行的外部条件下, 炉内各反应段的物理化学过程也连续、稳定地进行, 因此热解气化炉可以连续地、正常地运转。

*应段的物理化学过程也连续、稳定地进行, 因此热解气化炉可以连续地、正常地运转。

*烟气进入二燃室后向上折流90°,与1级烧嘴提供的高温旋流空气充分混合,增加气体在二燃室的湍流程度,并剧烈燃烧;随后烟气经过4次折流,依次流过2级烧嘴、3级烧嘴和4级烧嘴后,进入沉降室除尘。每级烧嘴均能提供的高温旋流空气,补充烟气中的氧气, 使热解过程产生的可燃物在二燃室的富氧、高温条件下充分燃烧。 烟气在二燃室的停留时间超过2.0s, 焚烧温度达到900℃左右。烟气在二燃室中的运动状况使得二燃室同时起到了离心除尘的作用, 烟气中夹带粉尘很大一部分在二燃室的沉降室中收集, 由排灰装置排出二燃室。

*应段的物理化学过程也连续、稳定地进行, 因此热解气化炉可以连续地、正常地运转。

*烟气进入二燃室后向上折流90°,与1级烧嘴提供的高温旋流空气充分混合,增加气体在二燃室的湍流程度,并剧烈燃烧;随后烟气经过4次折流,依次流过2级烧嘴、3级烧嘴和4级烧嘴后,进入沉降室除尘。每级烧嘴均能提供的高温旋流空气,补充烟气中的氧气, 使热解过程产生的可燃物在二燃室的富氧、高温条件下充分燃烧。 烟气在二燃室的停留时间超过2.0s, 焚烧温度达到900℃左右。烟气在二燃室中的运动状况使得二燃室同时起到了离心除尘的作用, 烟气中夹带粉尘很大一部分在二燃室的沉降室中收集, 由排灰装置排出二燃室。

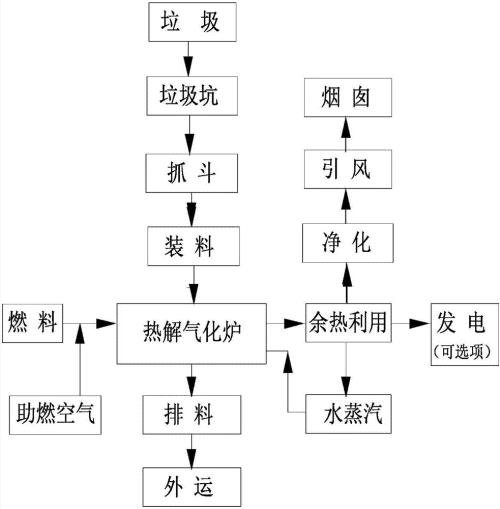

1.2 工艺流程

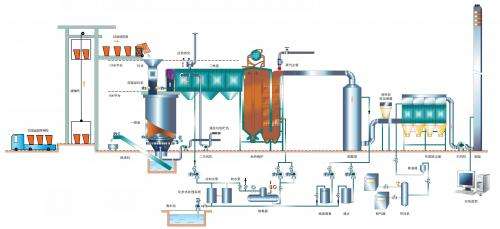

*热解气化成套设备由预处理装置、进料装置、倾斜滚筒式预干燥装置、一燃室、二燃室、旋转炉排、余热锅炉、引风机、烟囱、自动控制系统等组成。

*垃圾经破碎、磁选后,由皮带输送机送入倾斜滚筒式预干燥装置的进料口,

*该热解气化炉的燃烧过程分两个阶段, 第一阶段为缺氧状态的热解气化和燃烧, 在一燃室内进行, 工作温度控制在750℃ 左右, 使垃圾中的不挥发的可燃物完全燃烧, 而可燃的挥发性气体则进入二燃室; 第二阶段为过氧燃烧, 在二燃室内进行, 工作温度控制在900-1100℃, 使一燃室送入的可燃气体与充足的高温空气混合, 形成涡流,充分燃烧产生高温烟气在烟道中多次折流,进入1级和2级沉降室除尘后,送入余热锅炉, 回收其热量用于供热, 其工艺流程如图2所示.

1.3 环保特性

*环保性能优异是本热解气化焚烧技术的最大优点, 本技术与垃圾直接焚烧技术最根本的区别就在于热解气化焚烧技术解决了烟气污染问题, 无二次污染, 烟气达标排放。尤其对抑制二恶英的产生有显著效果。

*由于炉排直接焚烧是一个强氧化过程, 焚烧过程中会产生大量的SO2、HCl 和NOx , 同时, 因炉排无法承受1000℃ 以上的高温, 使焚烧的工作温度受到限制,而1000℃ 以下的焚烧温度难于使二恶英完全分解。

*热解气化焚烧技术的核心就是可抑制二恶英。其一,在二燃室内, 采用过氧燃烧, 将温度控制在850-1000℃气体停留时间大于2 秒, 能使多氯联苯类物质、残炭等完全燃烧分解,使二恶英残留量极少。其二,已分解的多氯联苯类物质在有CuCl2、C原子催化的条件下,在250-300℃期间会再合成二恶英。但在一燃室内, 温度控制在600℃ 至800℃ , 控制给氧量呈还原气氛, 铜、铝、铁不会氧化, 没有CuO等产生也不会有CuCl2的产生和存在, 也就没有使二恶英再合成的催化剂(CuO、CuC12 等化合物), 没有了CuCl2和碳原子的催化,二恶英的合成也就没有了可能。

*同时热解气化技术还能减少NOx和SO2的排放,这是因为一燃室缺氧燃烧属还原性气氛,N、S极少氧化而被残留在渣中。而独特的二燃室设计确保烟气形成湍流,与空气中的氧气充分混合,所需空气过量程度低,相应地减少了来自空气的N源,使得NOx排放降低。

*此外,有研究表明,热解气化反应后,垃圾中含有的氯元素绝大部分转移到固相产物(底渣)中,使得排烟中HCl含量大低于常规生活垃圾焚烧炉的标准限值。;因此,热解气化焚烧技术和环保性能特别好, 它代表了垃圾焚烧技术的发展方向。

2.主要炉型技术特点比较

|

比较项目 |

机械炉排炉 |

流化床炉 |

热解气化炉 |

|

燃料适应性 |

主要热值在3300kJ/ kg 以上的生活垃圾,成分和热值变化对焚烧有影响。对垃圾的均匀特性要求一般。当热值大于3760kJ/ kg, 水分小于50%时, 可不添加辅助燃料 |

主要热值在3 300kJ/ kg 以上的垃圾、污泥等, 成分和热值变化对焚烧影响不大, 适应性广。一般需添加辅助燃料。 |

主要热值在3300kJ/ kg 以上的垃圾, 包括生活、工业和医疗垃圾等。除点火过程,一般不添加辅助燃料。 |

|

焚烧方式 |

层燃方式 |

半室燃, 采用煤粉流化燃烧技术, 但由于垃圾性状的限制, 流化状态不易控制。 |

层燃与室燃相结合, 分级燃烧, 通过控制空气量, 控制炉膛燃烧工况, 合理分配化学能的释放, 达到更优的燃烧状况 |

|

燃烧工况 |

容易局部产生断火夹生,身体造成熄火 |

燃烧工况稳定 |

炉型紧凑, 热强度大, 炉温分层,有利于燃

烧 |

|

燃烧性能 |

垃圾基本不需预热处理。炉膛燃烧温度在900℃左右, 当垃圾热值合适时,燃烧较充分, 灰渣灼减量在3%~5%之间; 当垃圾热值低于3760kJ/ kg 时,需投入较多辅助燃料; 垃圾热值过高时, 可能出现结焦。 |

对燃料粒度有较高要求, 需进行初分捡或破碎, 一般垃圾粒径要求在150mm 以下。

由于炉膛内热容量很大, 对垃圾成分、热值波动不敏感、燃料适应性较广, 灰渣灼烧减量< 1%。但是具有一定的床料( 如石英砂等) 消耗。 |

垃圾基本不需预热处理。一燃室热解温度为700 ℃以下, 二燃 室温度控制在850℃ 以上, 可燃成分分解完全, 燃料充分, 灰渣灼烧减量< 3%。 |

|

燃烧控制 |

缓慢燃烧, 条件较复杂温度自动控制较难。 |

燃料适应性较好,温度波动不大,温控较易实现 |

燃料适应性好,燃烧稳定,温控容易 |

|

设备结构 |

焚烧炉外型较大, 需多层钢平台供操作维护用。炉排为转动部件, 维修较复杂, 维修量大, 维修成本高。焚烧与热交换一体。 |

由于炉膛负荷大, 炉子十分紧凑。无转动件, 但炉内耐火层维修量大 |

总体分为一燃室、二燃室, 结构紧凑, 设备维护量小, 需另配余热锅炉。 |

|

垃圾预处理 |

无需预处理,进料时被剪断 |

预处理为小粒径, 以利于燃烧, 因为瞬时燃烧, 一般将垃圾破碎到( 15cm) 以下,

要求较高。 |

无需预处理,进料时被剪断 |

|

排放物 |

粉尘排放较少, 炉膛温度在850~1100℃ , 燃烧较充分, SO2、NOx 等酸性物质排放相对较高。燃烧炉出口含尘量<3500mg/m3 , 正常情况下由于炉排的运动, 使垃圾不断翻滚, 烟气在炉内停留时间超过2s, 能部分实现对二恶英的控制。 |

可炉内实现脱硫, SO2

排放量小, 炉膛温度在750 ~900℃ 之间, 空气量较易控制, 氮氧化物生成少, 但是具有N2O 的问题。粉尘量大, 焚烧炉出口含量可达15000~ 20000mg/ m3。烟气在炉内停留时间超过3s,能较好地实现对二恶英的控制。 |

炉料没有扰动, 粉尘排放少, 焚烧炉出口含量< 3500mg/ m3。实现了分级燃烧, 容易达标。一燃室温度< 850℃, 二燃室温度在850℃以上, 有毒物质分解完全, 燃烧充分, 烟气在二燃室停留时间超过2s, 焚烧炉出口二恶英排放几乎为零, 由于烟气中含灰少, 重金属极少。 |

|

运行成本 |

电耗低,总体运行成本高 |

电耗高, 消耗石英砂, 垃圾需破碎, 运行成本偏高。 |

电耗低,运行成本低 |

|