通过对国产与进口卧螺离心机的技术进行对比,从选用材质、加工方式、高效脱水设计、驱动方式、差速器、磨损保护、自控方式等方面逐一进行分析,找出国产设备与进口设备之间的差距。

1、材料与制造方式:目前国内与国外设备中,主要部件都采用不锈钢制造,只有少量国外厂家可针对不同的处理对象及介质的要求,采用适合的材质,如对于市政污水处理和无腐蚀性场合,采用高强度碳钢防腐,避免了过度设计,大大降低了制造成本,通过10余年的实践证明,在市政污水处理中采用碳钢防腐的材质是完全可行的;在制造方式上,国外大多数厂家采用离心浇铸的方式,有效地保证了结构的强度和抗载能力等要求。国内厂家多数采用锻、铸件车削加工或不锈钢板卷绕焊接方式,虽然加工成本较低,但结构材料的均匀度、强度、耐腐蚀性、抗荷载能力等均差于离心浇铸的效果。

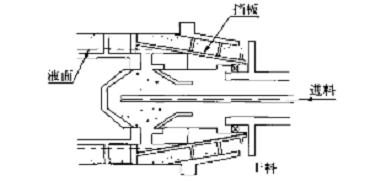

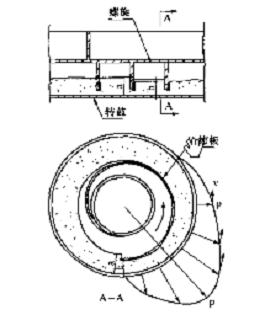

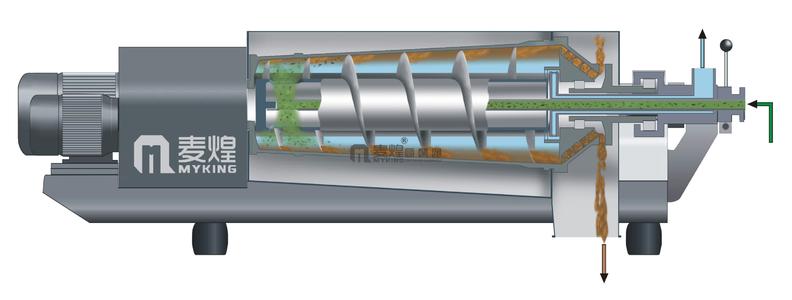

2、 高干(效)型机型设计: 所谓高干(效)型机型是国外较常用的叫法,国内则习惯称为浓缩脱水一体化机。用于对未经浓缩的污泥直接进行脱水,通常可处理含固量在0.4%~0.8%左右的市政及工业污泥;目前,国内仅有部分厂家拥有此项技术,且技术主要来源于国外公司技术合作,仅有少数厂家能对国外技术进行消化吸收、改进,开发新技术。这其中,一少部分公司吸收了阿法拉法公司的BD挡板技术或其他公司的压榨式螺旋设计,见图1丆即在离心机锥段的螺旋出料端设置一个特殊挡板即BD挡板,或增大锥段螺旋的设计。这种设计使离心机处于超深液池状态,在池中液面高于固体排放状态下运行,并在锥段减小污泥空间体积,增加对泥饼的压力,并且只输送下部沉渣,而将上部含水率高的污泥截留在压榨锥段外侧,实现压榨脱水(类似于螺旋压榨脱水机),使出泥更干。另一部分公司的设计是在螺旋筒体上设置橫截面为阿基米德螺线形的压榨板,见图2。当沉渣从螺旋圆柱段推向锥段时,螺旋形压榨板将沉渣逐渐压缩。由于压榨板与转鼓筒体形成楔形通道压渣压力逐渐升高,在出口处达到最大,并将滤液沿楔形间隙的切线方向从较宽的方向排出。

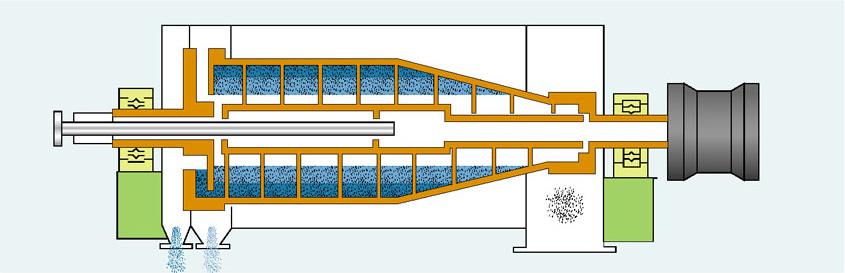

国外离心机的高干型设计除了上述两种外,还有瑞典诺克森(Noxon乯公司推出的一种新型专利技术,称为Lamella技术,即采用斜板沉淀的原理,将离心机螺旋推料器叶片设计成倾斜状态,其叶片倾角、螺距、叶片间距等参数经过优化设计,达到最佳处理效果。使固体沉降时间缩短数倍,大大减少螺旋推料叶片对澄清液池的扰动,絮凝剂的消耗量也比普通离心机减少30%~40%,而处理能力则比普通离心机提高了40%。特别适用于处理一些超细或凝胶状固体。目前处理的最低进料浓度可达0.2%,是目前世界上处理进料浓度度最低的离心机。国外不同厂家的离心机在高干(效)型设计方面采用不同的技术在实现的方式也会各有差异。

3、 驱动方式:在驱动方式上,国内与国处有较大的差异,进口设备大多有5~6种不同的驱动方式。国内离心机驱动方式通常较为单一,采用最多的驱动方式是双电机结构,即一台电机(通常为变频电机)通过皮带直接驱动转鼓产生转动,另一台电机通过减速器(差速器)驱动螺旋。而进口设备中往往可提供除常用的双电机系统驱动方式外的多种驱动方式如单电机驱动形成,即一台电机通过主皮带轮驱动转鼓,次级皮带驱动差速器的轴,从而产生差转速,调整速差时需要停机进行,属于简单驱动方式,还有一种单电机驱动方式,即单电机驱动主转鼓产生转动,通过电磁涡流差速器产生速差,这是一种制动的驱动方式,类似于刹车装置,产生负速差,优点是控制方便,节约能源; 另外一种常见驱动方式是采用液压驱动,即转鼓及螺旋分别由独立的液压系统驱动(或转鼓由变频电机直接驱动),具有其他驱动方式所不可比拟的优点,如更大的驱动扭矩,更为简便的速差控制方式以及更低的速差。目前瑞典诺克森(Noxon乯产品在该驱动方式上又有改进和创新,使机器的速差达到0.2r/min丆速差精度达0.01r/min丆是目前世界上速差最低、精度最高的离心机。这种驱动方式的缺点是设备成本较高,对电控阀门以及电控系统要求极高,由于液压连接点较多,存在泄漏的机会也较多。因此这种驱动方式对液压元件的质量和可靠性有严格的要求,而现在国内液压元件的制造技术、产品的性能和可靠性等技术指标与进口产品仍然存在一定的差距,从而导致这种驱动方式在国内的推广受到一定限制,因此很少采用;由于不同驱动方式最终会导致不同的速差,国产设备的速差一般最低值都在数转/分钟,国外的最低速差可达到0.2r/min丆相差10余倍,即污泥的停留时间增加10余倍。而速差是影响泥饼含水率的关键因素,低速差可产生更干的泥饼,对螺旋的磨损也相应减少,从而可大大延长螺旋的使用寿命。

4 、差速器:由于卧螺离心机的转鼓与螺旋之间速差小而扭矩大,一般差速器采用周转轮系结构即采用行星摆线针轮、渐开线齿轮差速器;国内及国外离心机所采用的差速器结构形式基本相同,一般多为双级2K-H、3K、K-H-V等形式行星齿轮差速器的组合形式。由于差速器转速高、传递扭矩大,对各零件在组装过程中的间隙调整要求特别高,离心机生产厂家往往需要专门设计及加工。

国内很多厂家进行过差速器的国产化尝试,其中部分厂家的机械加工精度以及某些性能基本上达到国际水平,但从整体来看,尤其是在装配精度和装配经验上仍存在一定差距,加之主要部件选用材质不当或受材料质量的制约,往往造成差速器达不到设计要求,效率低、寿命短。因此差速器的关键不仅取决于制造质量,更重要的是装配质量和材料的选择。目前国内很多厂家往往采用进口差速器来满足设备的性能。

5 、分离因数及相关技术:近年来,国内外卧螺离心机的分离因数在不断提高,一些离心机分离可达到4000~5000丆部分国外小机型甚至超过10000。能够实现如此高的分离因数,需要采用转子柔性安装的新技术,以减少螺旋的正常振动值。

6 、螺旋的密封方式:螺旋的密封方式大多采用机械密封或迷宫式密封,国产与进口离心机在这点上是基本相同的。

7 、磨损保护:国内外主要厂家的离心机在污泥接触的螺旋叶片外缘采用了烧结耐磨合金片或陶瓷片镶嵌工艺,可方便更换,但整体更换成本较高。部分厂家对螺旋叶片外缘进行碳化钨热喷涂处理,成本较低,但寿命较镶嵌工艺短。

8 、自控方式:离心机的高效脱水性能必须通过完善的自控系统才能得以实现。目前国内外的主流控制方式是PLC乮可编程逻辑控制器)控制;国内几乎所有厂家都采用PLC作为中央控制系统,控制功能较为单一,虽然能够实现基本的控制要求,但与国外离心机控制系统存在较大差距。国内离心机厂家基本上都采用LED数码管逐条显示,显示的工作参数需要不断调用,操作繁琐,控制功能少。目前仅有极少数国 内厂家将先进的触摸屏显示技术用于离心机的控制上,能同时实现上位机链接;国外离心机的控制技术比国内领先数年,部分厂家早在10年前就已开始使用工业计算机或DCS控制系统。采用大屏幕显示,可对所有控制参数、运行状态一次性显示,操作更为人性化。近期又推出了可通过因特网实现上位机链接的技术,与生产厂家进行数据通讯,便于生产商对现场离心机进行远程故障分析及处理,甚至可以通过网络对现场机进行实时数据组态和更新运行软件的服务。

|