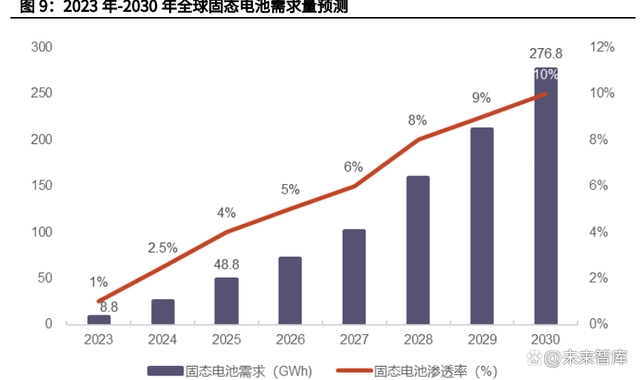

4、 产业化路径:预计固态电池 2030 年市场规模达 276.8GWh:在过去十年的动力电池发展中,由于材料性能的提高,以过渡金属基氧化 物为正极活性材料、石墨为负极活性材料的乘用车电芯的平均能量密度从约 150Wh/kg(和 260Wh/l)增加到目前的 250Wh/kg(和 600Wh/l);得益于固态电池的高安全性、高能量密度优势,固态电池将从高端应 用市场开始商业化,有望应用于电动汽车、电网储能、可穿戴设备、军 工、航空航天等领域。其中硫化物固态电解质由于离子电导率优异,成为 以丰田为首的国内外各机构研究的热点,并且 2021 年的东京奥运会上已使 用装载硫化物全固态电池的电动汽车。固态电池也可以应用于无人机中, 目前单台无人机中固态电池用量相对较小。 固态电池应用的主要领域是新能源汽车的动力电池。根据 EVTank 的 预测,2025、2030 年,全球新能源汽车的销量将达到 2542.2、5212.0 万 辆。2022 年新能源汽车单车带电量为 46kwh/辆,假设 2023 年单车带电量 与 2022 年持平,2024 年开始单车带电量每年上升 1kwh/辆,2025、2030 年单车带电量为 48、53 kwh/辆,对应动力电池需求分别为 1220、 2768GWh。根据固态电池企业的布局进度,已有多家企业 2023 年正在进 行产能建设,半固态电池处于量产前夕。假设 2023 年全球固态电池渗透率 为 1%,需求达到 8.8GWh,由于全固态电池还未商业化,需求绝大多数为 半固态电池。根据 EVTank 的预测,至 2030 年全球固态电池渗透率为 10%,需求达到 276.8GWh。2023-2030 年,全球固态电池需求增长的 CAGR 为 63.7%。

5、 再识半固态电池:电解质种类众多, 性能各异:半固态电池属于固态电池中的一种,是迈向全固态电池的过渡阶段,半固 态电池材料使用与全固态电池具有相似性,下文将主要描述固态电池的关键材 料,同时也适用于半固态电池。具有较高的能量密度的高镍三元正极材料是未 来的发展方向,金属锂负极和硅负极是具有前景的负极材料。金属锂负极具有 高能量密度的潜力,但用于大规模制造的加工技术还不成熟。硅负极具有较高 的理论比容量,被认为是下一代液态电池的首选技术,在固态电池中应用的前 景也非常可期。

5.1、 正极材料:高镍三元是未来的发展方向:固态电池与传统液态电池的正极材料相似,最典型的固态电池正极材料是 如下三种类型:

(1)三元正极材料;

(2)具有尖晶石结构的锰酸锂材料;

(3)具有橄榄石结构的磷酸铁锂材料。其中具有较高能量密度的高镍三元正极 材料是未来的发展方向。 固态电池专利中,正极依然主要使用三元材料、磷酸铁锂,与传统的液态 电池一致。清陶能源、卫蓝新能源、国轩高科、锋锂能源、蔚来汽车的专利中 均提及使用三元正极材料,其中国轩高科的专利中提及使用高镍三元正极材 料。

5.2、 负极材料:金属锂负极被认为是负极材料的最 终目标:金属锂负极和硅负极是具有前景的负极材料,在液态电池和固态电池中均 可以使用。金属锂负极具有高能量密度的潜力,但用于大规模制造的加工技术 还不成熟。硅负极具有较高的理论比容量,被认为是下一代液态电池的首选技 术,在固态电池中应用的前景也非常可期。 目前,固态电池负极材料主要分为金属锂负极、碳基负极和氧化物负极三 大类,负极的发展路径为石墨、硅碳、硅氧、金属锂,高容量、低电位的金属 锂被视为固态电池的终极目标。 最初,石墨是锂离子电池负极的主要材料。石墨碳具有适合锂离子嵌入和 脱出的层状结构,同时具有良好的电压平台,充放电效率在 90%以上;然而, 不足在于石墨碳理论容量较低(仅为 372mA·h/g),并且目前实际应用已经基 本达到理论极限,高能量密度的需求无法满足。石墨烯、碳纳米管等纳米碳作 为新型碳材料出现在市场上,可以使电池容量扩大到之前的 2~3 倍。同时, 在电池技术发展的过程中,对锂离子电池的要求越来越高,如高能量、高安全 性等,而石墨材料无法满足这些需求,因此研发出硅基材料。

1)硅基材料包括硅碳、硅氧等。硅的储备量丰富、成本低、无污染,并且硅 基材料比碳基材料的理论比容量更高,理论比容量为 994 mA·h/g,然而它在 嵌锂过程中体积膨胀严重,体积变化率为 260%(碳材料仅为 12%)。 金属锂由于其高容量、低电位的优势,被视为固态电池负极材料发展的最 终目标。通过使用金属锂负极,可以提高电池的能量密度,固态电池则可抑制 锂枝晶的生长,使金属锂负极的运用成为可能。然而金属锂在循环过程中会有 锂枝晶的产生,不仅会使可供嵌入或脱出的锂量减少,甚至可能造成短路等安 全问题;另外,金属锂十分活泼,容易与空气中的氧气和水分等发生反应,并 且金属锂不耐高温,给电池的组装和应用带来困难。上述问题的解决方法之一 是加入其它金属与锂组成合金,这些合金材料的特点是具有高的理论容量,并 且通过加入其他金属可以降低金属锂的活性,可以有效控制锂枝晶的生成和电 化学副反应的发生,从而提高了界面稳定性。锂合金的通式是 LixM,其中 M 可 以是 In、B、Al、Ga、Sn、Si、Ge、Pb、As、Bi、Sb、Cu、Ag、Zn 等。 此外,氧化物负极材料主要包括金属氧化物、金属基复合氧化物和其它氧 化物。典型的氧化物负极材料有:TiO2、MoO2、In2O3、A12O3、Cu2O、VO2、SnOx、SiOx、Ga2O3、Sb2O5、Bi2O5 等,这些氧化物的理论比容量较高,然而 在从氧化物中置换金属单质的过程中,大量的锂被消耗,造成巨大的容量损 失,并且循环过程中伴随着巨大的体积变化,容易造成电池的失效。

2)国内固态电池专利中,覆盖了石墨、碳基负极、金属锂负极。清陶能源、 卫蓝新能源、国轩高科、上汽集团、蔚来汽车专利中均提及可采用金属锂负 极。

5.3、 电解质:种类众多,性能各异:半固态电池电芯中固态电解质和液态电解质均存在,半固态电池主要使用 的固态电解质材料是氧化物电解质。硫化物是全固态电池的主流路线,但在半 固态电池里面的应用空间有限,因为电极中的液体会破坏硫化物材料结构,进 而影响电池性能。

1)聚合物固态电解质:聚合物固态电解质(SPE)由聚合物基体和锂盐构成,具有机械加工性能 优、黏弹性好等特点。虽然聚合物固态电解质具有较好的柔性,容易构建固-固 界面,但其室温离子电导率低,导致电池的倍率性能和功率密度都较低。常用 的锂盐有 LiPF6、LiTFSI、LiClO4、LiAsF4 和 LiBF4 等,SPE 基体包括聚环氧乙 烷(PEO)、聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)、聚甲基丙烯酸甲酯 (PMMA)、聚环氧丙烷(PPO)、聚偏氯乙烯(PVDC)以及单离子聚合物固 态电解质等其它体系。 由于聚合物具有良好的柔性和可加工性,聚合物固态电解质特别适用于为 可穿戴设备供电的固态电池系统。但由于锂盐对湿度敏感,合成过程需在干燥 条件下进行,使得生产成本增加。此外,聚合物有限的热稳定性对电池工作温 度的变化范围仍有较严格的要求。当使用金属锂作为电池负极时,由于一些聚 合物固态电解质机械强度有限,往往难以阻止锂枝晶的生长。这些问题都限制 了聚合物固态电解质的广泛应用。 得益于 PEO 对金属锂稳定并且可以更好地解离锂盐,目前,主流的 SPE 基体仍为最早被提出的 PEO 及其衍生物。然而,由于聚合物固态电解质中离子 传输主要发生在无定形区,而室温条件下未经改性的 PEO 的结晶度高,导致离 子电导率较低,处于 10-7S/cm 的数量级,同时锂离子迁移数也很低(0.2~ 0.3),对电池大电流充放电的能力有严重影响。

2)氧化物固态电解质:氧化物固态电解质包括晶态和玻璃态两类。晶态电解质包括石榴石型、钙 钛矿型、NASICON 型等电解质,而玻璃态氧化物固态电解质主要是应用在薄膜 电池中的 LiPON 型电解质和反钙钛矿型 Li3–2xMxHalO 固态电解质。与其他无机 固体锂离子导电化合物(如卤化物和硫化物)相比,氧化物锂离子导体通常对 环境空气和高温更为稳定,因此可以在制造和操作过程中轻松处理。此外,氧 化物固态电解质的优势在于其原料更易于获取。因此,近年来氧化物固态电解 质飞速发展。

(1)石榴石型固态电解质:石榴石型固态电解质的通式可表示为 Li3+xA3B2O12,其中:A 为八配位阳离 子,B 为六配位阳离子。通过共面的方式 AO8 和 BO6交错连接构成三维骨架, 由 O 构成的八面体空位和四面体空位填充骨架间隙。当 x=0 时,Li+难以自由移 动,被严格束缚在作用较强的四面体空位(24d),相应的电解质体系电导率较 低。当 x>0 时,随 x 增加,束缚能力较弱的八面体空位(48 g/96 h)由 Li+逐渐占 据,四面体空位出现空缺,离子电导率逐渐上升。

(2)钙钛矿型:理想的钙钛矿为立方面心密堆结构,分子式记作 ABO3,其中 A 位于立方 体顶角处,B 位于体心处,O 位于面心处,以钛酸镧锂(Li1/2La1/2TiO3)为典型 代表。通常由晶体中的空穴浓度、Li+在材料中传输瓶颈大小及晶体有序度等决 定钙钛矿结构固态电解质的电导性,在其材料中掺杂原子半径较大的离子,可 制造空穴浓度较高的电解质材料,有效提升离子电导率和界面性能。

(3)NASICON 型:NASICON 型分子式为 M[A2B3O12],其中 M、A 和 B 分别为一价、四价和 五价离子,且锂离子在固态电解质中通过不同位点间的取代实现锂离子传递, 电导率取决于骨架离子[A2B3O12] -的大小。因此,NASICON 型电解质的改性方 法主要是提高骨架离子间隙的离子掺杂。

(4)LiPON 型电解质:早在 1992 年,美国橡树岭国家实验室(Oak Ridge National Lab, ORNL)就在高纯氮气气氛中采用射频磁控溅射装置溅射高纯 Li3PO4 靶制备得 到锂磷氧氮(LiPON)电解质薄膜。该材料综合性能优异,室温离子导电率为 2.3×10−6 S/cm,电化学窗口为 5.5 V(vs. Li/Li+),热稳定性较好,并且与 LiCoO2、LiMn2O4 等正极以及金属锂、锂合金等负极相容性良好。LiPON 薄膜 离子电导率的大小取决于薄膜材料中非晶态结构和 N 的含量,N 含量的增加可 以提高离子电导率。LiPON 被认为是标准的固态电池电解质材料,并且已经得 到了商业化应用。(5)反钙钛矿型固态电解质:反钙钛矿结构固态电解质的特性是环境友好、低成本、高的室温离子电导 率(2.5×10–2 S/cm)、优良的电化学窗口和热稳定性以及与金属锂稳定。反 钙钛矿结构锂离子导体可表示为 Li3–2xMxHalO,其中 M 为 Mg2+、Ca2+、Sr2+或 Ba2+等高价阳离子,Hal 为元素 Cl 或 I。

3)硫化物固态电解质:与 O2−相比,S 2−的半径大且极化作用强,用硫替换氧化物晶态电解质中的 氧,一方面可以增加晶胞体积、扩大锂离子传输通道尺寸;另一方面,弱化了 骨架对锂离子的吸引和束缚,增大可移动载流子锂离子的浓度。因此,相比于 氧化物固态电解质,硫化物固态电解质表现出更高的离子电导率。 硫化物固态电解质主要包括玻璃及玻璃陶瓷态电解质和晶态电解质等。硫 化物固态电解质有一些缺陷,例如制备条件复杂、充放电稳定性低、环境稳定 性差、与电极的界面接触不好等,因此虽然离子导电性高,但实际应用仍存在 一定难度。为解决这些问题,通过引入适当的添加剂,开发高离子电导率、对 空气高稳定性的新型固态硫化物固态电解质体系成为可能。同时,为了优化电 极与固态硫化物电解质之间的界面相互作用,可以通过扩大接触面积、寻找更 多匹配的电极材料、修饰电极表面等方法来降低电阻。在今后硫化物固态电解 质的发展中,此类研究和开发是非常有必要的。

(1)玻璃及玻璃陶瓷态电解质:硫化物玻璃态电解质通常由 P2S5、SiS2、B2S3 等网络形成体以及网络改性 体 Li2S 组成,玻璃态电解质研究最多的是 Li2S-P2S5 体系,此类材料完全结晶 时离子电导率并不高,此外还有 Li2S-SiS2、Li2S-B2S3 体系。硫化物玻璃态电解 质体系组成变化范围宽,室温离子电导率高,可达 10−4~10 −2 S/cm,同时具 有安全性能好、热稳定高、电化学稳定窗口宽(达 5 V 以上)的特点,在构建 高功率以及高低温固态电池方面优势突出。近几年发现,通过热处理或球磨法 制备玻璃态电解质可以形成部分结晶的半玻璃-半陶瓷结构,其离子电导率明显 提高,另外可通过掺杂和改性等措施提高离子电导率和化学稳定性。

(2) 晶态电解质:2011 年,Kanno 发现了在室温下具有 1.2×10-2 S/cm 的电导率的 Li10GeP2S12,这种新型超离子导体由(Ge0.5P0.5)S4/PS4 四面体、LiS4 四面体和 LiS6 八面体组成。尽管 Li10GeP2S12 在室温下具有很高的锂离子传导性,但是昂 贵的原材料(Ge)和金属锂的不稳定性,仍然限制了其大规模应用。为改善此 类问题,可以采用具有成本效益的 Si 来代替昂贵的 Ge,进一步降低成本并提 高电化学稳定性。Li10SiP2S12 室温下电导率较高、稳定性较好,且与高压正极 材料兼容,因此被认为是开发新一代固态电解质的候选者。除 Si 之外,也可以 用等价阳离子 Sn4+替代稀有的 Ge4+。 烧结的块体中离子电导率最高的为 LGPS 型固态电解质锂硅磷硫氯,其块 体离子电导率达到了 2.5×10-2S/cm,是目前所有锂离子快离子导体中的最高值。

(未完、待续)