一、卧螺离心机的介绍及优缺点比较:卧式螺旋沉降离心机简称为卧螺离心机,它是一种卧式螺旋卸料、连续操作的高效离心分离、脱水设备。

1、种类:卧螺离心机一般可分为卧式螺旋过滤离心机和卧式螺旋沉降离心机。

2、适用范围:卧螺离心机适用于对工业和民用污水处理过程中产生的污泥进行脱水,广泛用于化工、轻工、制药、食品、环保

等行业。

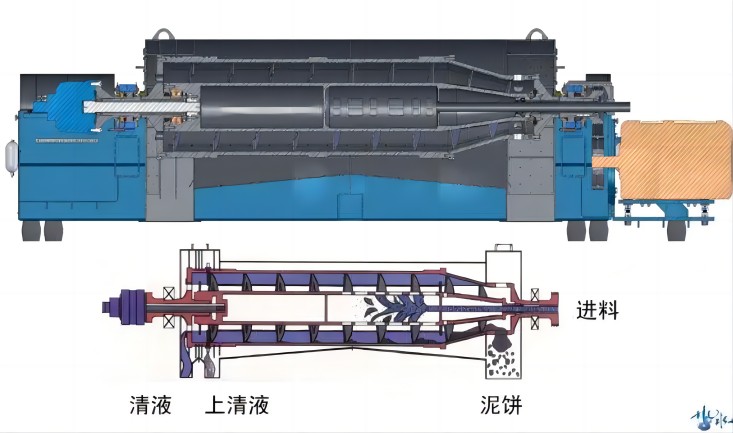

3、工作原理:转鼓与螺旋以一定差速同向高速旋转,物料由进料管连续引入输料螺旋内筒,加速后进入转鼓,在离心力场作用

下,较重的固相物沉积在转鼓壁上形成沉渣层。输料螺旋将沉积的固相物连续不断地推至转鼓锥端,经排渣口排出机外。较轻

的液相物则形成内层液环,由转鼓大端溢流口连续溢出转鼓,经排液口排出机外。本机能在全速运转下,连续进料、分离、洗

涤和卸料。

4、性能优势:

1)适应性好:在工艺上充分考虑了物料、工艺对离心机提出的各种特殊要求,对主要部件实施了专用性、可调性方面的优化设

计。只要用户在购机前对其安装使用的场所、物料处理的理化特性、工艺要求等进行说明,我们将会给用户提供最适用的机

型。

2)自动化程度高:离心机在工作时的进料、分离、卸料、等工序是在高速运转下连续自动进行的。采用可编程序控制器实现离

心分离和离心冲洗过程的自动控制。

3)运行稳定性好:离心机使用的差速器为摆线轮差速器或行星轮差速器,具有扭矩大、调节范围广等特点。

4)工艺性强:离心机采用双电机双变频能量反馈差转速系统控制,对差转速进行柔性无级调节,并根据物料的变化随时调节差

转速。真正的节能产品。

5)操作环境好:离心机对物料的分离是在完全密闭条件下进行的,保证操作现场整洁无污染,并保持生产环境整洁卫生,实现

文明生产。

6)安全保护装置齐全可靠:离心机设有扭矩保护,功率控制等多重保护,能有效地排除或减少突发故障对机器造成的损害。

7)造型美观:本机的机座采用优质碳钢焊接而成,表面均经特殊工艺处理,光滑平整。轻巧、大方、美观,给人以整体美感。

5、性能特点:主要部件采用优质碳钢或不锈刚制造。推料器采用特殊耐磨措施,可镶装硬质合金耐磨瓦或堆焊硬质合金保护

层。采用摆线针轮差速器、噪声小、承载能力强。

6、卧螺离心机与板框压滤机、带式压滤机的一些比较:

1)卧螺离心机利用离心沉降原理,进行固液分离,由于没有滤网及滤布,不会引起堵塞,而带机及板框机利用滤网及滤布进行

固液分离,为了保证滤网及滤布的过滤性能,防止滤材的堵塞,需要用高压水不断的进行冲洗,形成了重复的二次污染。

2)离心机适用于各类污泥的脱水和浓缩,带机和板框机也适用于各类污泥,但是对剩余活性污泥则需要投入药剂的量增大,由

于污泥粒子细,容易堵塞滤材,造成脱水困难,尤其是目前污水厂应用的 MBR工艺的污泥。

3)离心机在脱水过程中当进料浓度变化时,转鼓和螺旋的转差和扭矩会自动跟踪调整,形成全自动操作,可以不设专职的操作

人员,而带机和板框机在脱水规程中当物料浓度发生变化时,对带机带速、带的张紧度、加药量、冲洗水压力均需调整,操作

要求较高;对板框机来说,压滤的时间及压力同物料浓度息息相关,随浓度变化得不断调整各项参数,才能达到预期分离效

果。

4)在离心机内,细小的污泥也能与水分离,所以絮凝剂的投加量较少,一般混合污泥脱水时的加药量为≤5kg/t(干泥),污泥

回收率在95%以上,脱水后滤饼的含水率为75~80%,而带机及板框机由于滤带和滤布不能织的太密,为防止细小的污泥漏出,

则需要投加较多的絮凝剂以使污泥形成较大的絮团,一般混合污泥脱水时的加药量≥ 5kg/t(干泥),污泥回收率在 90%左右,

脱水后滤饼的含水率为 70%~75% 。

5)离心机每立方米污泥脱水耗电为 1.1kW.h(千瓦.小时),运行时噪音为75~85dB(同机型有关系),离心机全天 24小时连续

运行,除停机外,运行过程中不需要冲洗水;而带机及板框机每立方米污泥脱水耗电为 1.4kW.h(千瓦.小时),运行时噪音为

70~75dB(同机型有关系),滤布及滤带需要松弛保养,一般每天安排二班操作,并且在运行过程中需要不断的用高压水冲洗滤

布。

6)离心机占用的空间小,安装调试简单,可以实现自动化操作,配套设备仅有加药和进出料输送机,离心机可以全密闭操作,

车间及现场环境好;而带机和板框机占地面积大,配套设备除加药和进出料输送机外,还需要冲洗泵、空压机、污泥调节器等

附属设备,并且整机密闭性差,清洗水雾和臭味污染环境,如管理不好还会造成泥浆溢出。

7)离心机易损件为轴承和密封件,卸料螺旋的维修周期一般为 2~3年以上。而带机和板框机的易损件除轴承和密封件外,滤带

及滤布、滤板也需要更换,价格比较昂贵。

8)随着离心机技术的飞速发展,目前国外离心机广泛应用污水处理行业主要考虑就是该系统自动化程度高,容易实现排料控

制,还可以以比较低的差动转速,这样对螺旋的磨损就能降低在最低点,提高离心机的整体运行寿命。

9)而板框压滤机的优缺点相对于离心机来讲主要有以下方面:

(1)自动化程度低,需要较高的人力劳动。

(2)板框压滤机对进料泵压力要求高,进料泵容易损坏,成本不菲;

(3)板框压滤机原理简单,维护操作容易;

(4)板框压滤机工作周期长,一般压一框都需要几个小时以上,所以效率上面比较低下;

(5)板框压滤机投资成本低,能耗低,结构简单,加工工艺不复杂,制造成本就自然低,所以板框压滤机的售价比较容易接受;

(6)不能处理大颗粒、具粘性的污泥,容易堵住滤布或者损坏滤布,所以板框压滤机清洗也需要下很大的功夫;

7、从以上分析我们可以得出如下结论:离心机的特点是出泥快、排泥量大、可以密闭运行操作运行环境好、不需要频繁的加入

冲洗水、可以自动控制操作方便、检维修周期长费用低;带机和板框机的优点是相对离心机电耗低一些、设备本体噪音小、但

是设备由于是开放式,并且需要不断的利用冲洗水冲洗滤带及滤板,设备现场环境恶劣,自动化程度不高;所以在城市生活污

水处理特别是餐饮废水处理工艺中选用卧螺离心机是可行的。

8、餐厨垃圾废水特点:食品加工产生的食物加工下脚料(厨余)和食用残余(时脚),其成份复杂,是城市固体废弃物中有机

废弃物的重要组成部分,其主要特点是含水量高,油脂高,盐分含量高;易腐烂变质,滋长寄生虫、卵及病原微生物和霉菌等

有害物质,若不经专门处理,在对环境造成污染的同时,地沟油现象的存在也对人民的身心健康造成了严重危害,必须进行无

害化、减量化、资源化处理,而三相离心机则是餐厨垃圾处置的首选。

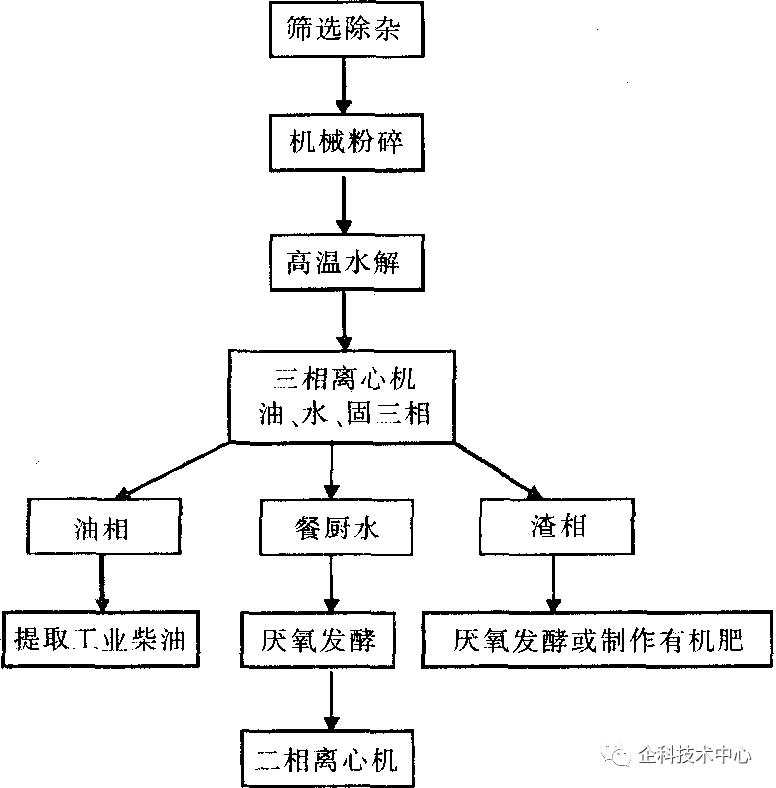

9、餐厨垃圾处理工艺流程:餐厨垃圾由环卫车收集后输送到浆化机中打碎由渣液分离器对塑料、编织袋及液相进行筛选,筛选

出的塑料、编织袋等由提渣机进行回收,液相经滤网过滤大颗粒的杂质后经缓冲罐输送到灭菌罐中进行加热、保温(80℃-

95℃)杀菌后进入LWS580ED离心机进行三相分离,分离后的渣相落入调浆缓冲罐中稀释后进行氮氧发酵处理或制作有机肥;

分离后的油相除杂质后进行提取工业柴油,液相进行厌氧发酵转换成回气;餐厨垃圾三相分离工艺流程如罔l所示

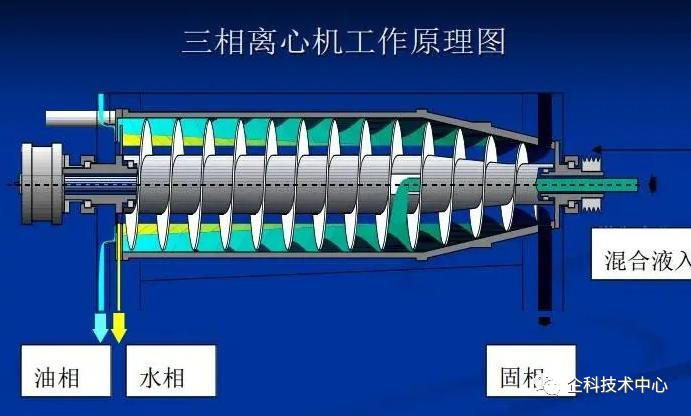

10、三相离心机结构、工作原理、技术特点及分离效果分析

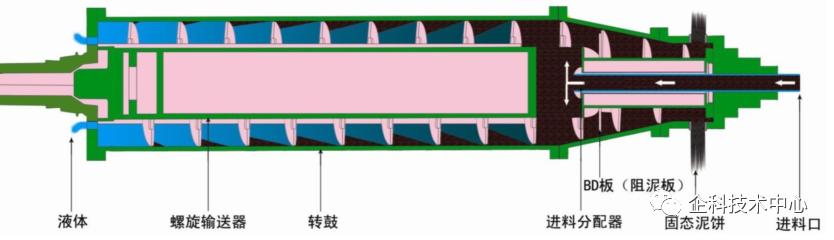

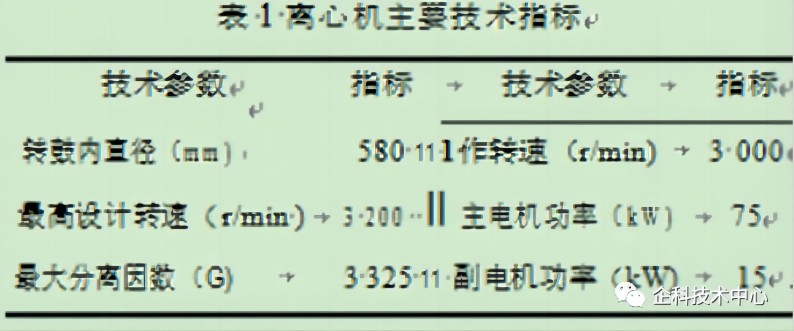

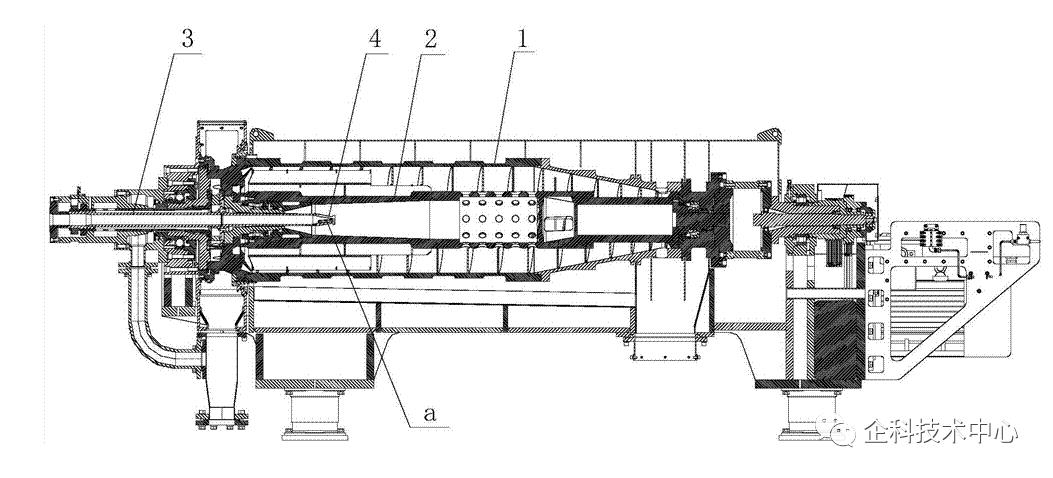

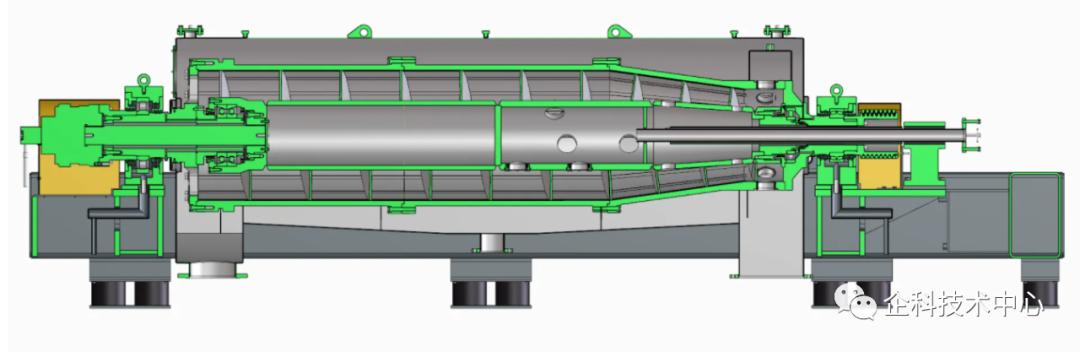

1)三相离心机的结构特性、工作原理以目前国内最为成熟的LWS580ED为例:LWS580ED离心机由主副驱动电机、行星齿轮差

速器、螺旋部件、转鼓部件、左右主轴承、机座、上机罩及传动皮带等部件组成;相关技术参标如表1所示。

2)工作原理:高温蒸煮后的餐厨垃圾废水混合液经输送装置进入离心机转鼓,在高速旋转所产生的离心力的作用下,渣相、油

相、水相因存在比重差而产生分层,比重较大的固体渣相沉积在转鼓内壁上,与转鼓作相对运动的螺旋叶片不断将沉积在转鼓,

内壁上的固体渣相刮下并推出转鼓排渣口;油相和水相则形成同心圆环,轻相液体(油相)在转鼓最内层,通过轻相堪板溢出

转鼓;重相液体(水相)在转鼓外层,则经重相堪板溢出转鼓溢流出转鼓;由于螺旋转速滞后转鼓转速,因而存在转速差(即

差转速),转速差的大小由副电机来控制,从而实现了离心机对物料的连续分离过程。

3)离心机电器系统的组成及特性:采用双电机、双变频PLC 自动控制,以人性化液晶触摸屏作为人机操作界面组成了稳定可靠

LWS580ED离心机电器控制系统,离心机的进料、冲洗、PID差速调节、故障诊定、自动保护及修正采用一键式操作,无需人为

干预,真正实现了餐厨垃圾三相分离的全自动一体化操作;在进料过程中采用差速与力短二种控制方式,有利于进行原始参数

设定和适应进料浓度、处理量的变化而自动修正离心机的运行参数,以提高离心机对工艺波动的适应性保证稳定的分离效果和

离心机良好的运行状态。

4)离心机技术特性及分离效果

(1)技术特性:采用高性能不锈钢材料经过高温水解后的餐厨垃圾料浆,由于固体颗粒细小,各相比重相差不大(油与水比

较),离心机需要近3000G的分离因数,才能取得较为理想的分离效果;为保证离心机运行稳定性和使用寿命,采用高强度、耐

腐蚀性更好SAF2205。

(2)关键部件的防磨保护技术:.针对餐厨垃圾料浆中含中盐类、玻璃碎片、砂石等具有腐蚀性和磨损性的物质,因此在转鼓

出料口采用可以更换的耐磨合金瓦结构及螺旋叶片采用堆碳化鸽镶硬质合金技术在耐磨的同时,大大延长了转鼓出料口和螺旋

体的使用寿命,同时也提高了离心机运行的稳定性和可靠性;转鼓筒体内壁采用可更换的耐磨条结构,在防止物料在简体内打

滑的同时也有效防止了转鼓内壁的磨损,有利于顺畅排料 。

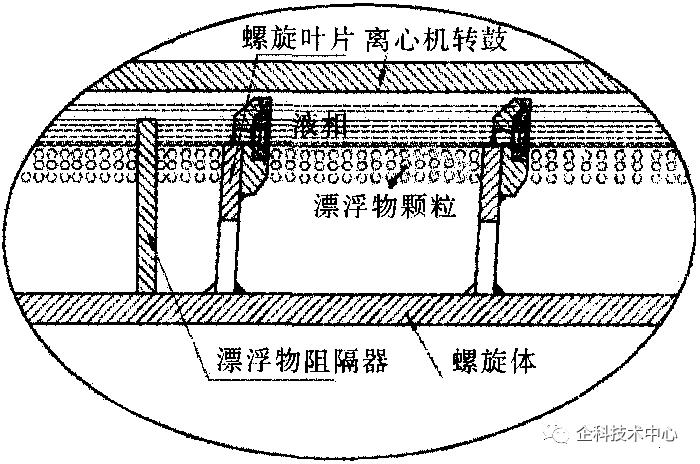

A.阻隔器结构:由于地域差异造成不同饮食习惯,餐厨浆料中不可避免地存在着或多或少的诸如花椒籽、辣椒籽、塑料片等漂浮

物因此有针对的在螺旋体中增加了漂浮物阻隔器结构(见图2),该结协可在离心分离过程中把液相中的花椒籽、辣椒籽、塑胶

片等漂浮物阻挡住并使之从转鼓排渣口排出,大大降低了分离过程中油相和水相中的含油量,提高固体回收率。

B.合理的长径比结构:LWS580ED离心机长径比为4.14,这种长径比结构可延长餐厨垃圾混合液物料在转鼓内的沉降区域,增加

了物料在转鼓内驻留时间,使油相和水相中含渣量大大降低,提高了固体回收率。

5)提高处理量所采取的措施:

(1)相对标准螺距的LWS580离心机,采用变螺旋的螺旋体设计制造技术可有效降低螺旋推料扭矩,处理能力可提升10%以上。

(2)螺旋进料口采用双S涡流式设计螺旋进料口采用双S涡流式设计方法,使餐厨垃圾提合液注入顺畅,避免物料堵塞现象的发

生,同时也提高了处理量。

(3)先进的节能省电技术:主副电机使用共直流母线技术,当副电机被

拖动处于发电状态时所产生的电能经母线反馈到主电机上达到节能的目的,据测节能效果15%以上。

(4)CIP自动冲洗程序LWS580ED离心机自动控制系统采用 CIP 自动冲洗程序 ,可有效地解决停机过程中因清洗不 彻底影响环境

卫生以及在二次开机过程中因内 部积料引起的设备故障。

6)分离效果分析/LWS580ED离心机用于餐厨垃圾三相分离效果如下:

(1)物料名称餐厨垃圾混合液

(2)进料温 度:85℃左右;进 料含 渣 率< 12 %

(3)离心机处理量 :18-20吨/h;

(4)分离后的水相含油率<:0.05%;

(5)分离后油相水杂含量<2%;

(6)分离后的渣相含水率<759毛-789毛。

7)影响分离效果的诸因素

(1)进料温度对分离效果的影响:温度越高,餐厨垃圾固相内部油脂液化浸出进入液相的效果较佳;并且温度越高,可浮油含量增

长越快、混合液的体粘度小、流动性也较好,固、液、液的分离效果也就越好;实践证明:进料温度控制在>85℃为宜,否则会影

响分离后的油中含水率、水中含油率以及渣相含油率等。

(2)转速对分离效果的影响:离心机转速越高,分离因数也就越高,三相分离效果也就越好;但当转速提升一定值后,再提高不但不

能提高离心机的分离效果,反而增加离心机的功率损耗;实践得出,在餐厨垃圾分离过程中转速控制在2950r/min即可达到良好的

分离效果

(3)副电机转速对分离效果的影响:当主电机转速恒定时要通过调节副电机的转速来调整离心机分离效果,由于采用的是恒力矩控

制方式,进料出现波动时,副电机转速会随着实际力矩检测值来自动调整转速,当实际力矩高于设定值时,副电机转速自动降

低,使转鼓与螺旋之间的转速差增大、螺旋排料速度增快,从而使力矩减小,反之副电机转速增大,从而保证了三相分离的正

常进行。

(4)三相分离界面对分离效果的影响:根据油相、水相实测不同比重来分析油相与水相的分离界面,选择合适的轻相或重相液层调

节片的规格,液层调节板(片)的开口越接近转鼓中心液层越深,反之越浅。

11、餐厨垃圾三相分离新老工艺的对比

1)原有餐厨垃圾处理工艺中 ,在二相离心机进行固液分离后还要有碟片离心机进行后续的油水分离;新工艺中,应用三相离心<, /SPAN>

机,处理后的油相、水相、渣直接分别进入下道工序分别提取工业柴油、制作饲料和厌氧发酵处理,减少了工艺环节并且投资

可省。

2)原有餐厨垃圾处理工艺中,餐厨垃圾进行筛选后进入二相离心机进行固液分后的液相再经加热后进入碟片离心机进行固、

液、液的分离,如前道工序出现问题则直接影响到后道工序的正常进行,故障点较多;新工艺中,应用三相离心机,餐厨垃圾

经筛选、高温蒸煮后直接进入三相离心机进行固--液--液的三相分离,在生产效率大大提高的同时,也提高了油相的回收率。

12、结论:用三相离心机对餐厨垃圾进行元害化、减量化、资源化处理,既改善了环境,又可变废为宝;因此无论从分离效

能,还是从运行成本、离心机稳定性及可靠性方面来看,三相离心机都是一种较为理想的选择,值得推广。

|