|

序号 |

名称 |

规格 |

主要材质 |

数量 |

单机功率(kW) |

装机总功率(kW) |

|

1 |

卸料仓(设置加热蒸汽管与格栅) |

ZTLC-7 |

304不锈钢 |

1 |

5.2 |

5.2 |

|

2 |

仓底输送螺旋 |

ZTWLS400 |

304不锈钢 |

2 |

5.5 |

11 |

|

3 |

分拣平台(含出铁器) |

ZTFXT0635 |

Pvc+碳钢+304不锈钢 |

1 |

2.2 |

2.2 |

|

4 |

1#螺旋输送机 |

ZTLS-400 |

304不锈钢 |

2 |

7.5 |

15 |

|

5 |

破碎机 |

ZT2S-0310 |

合金钢 |

1 |

7.5 |

7.5 |

|

6 |

螺旋挤压脱水机 |

ZTTS-400 |

304不锈钢 |

1 |

11 |

11 |

|

7 |

2#螺旋输送机 |

ZTLS-245 |

304不锈钢 |

1 |

4 |

4 |

|

8 |

热水泵 |

Q≥3m3/h,H≥10m |

304不锈钢 |

1 |

1.5 |

1.5 |

|

9 |

热水箱 |

V≥1m3 |

304不锈钢 |

1 |

/ |

/ |

|

10 |

3#螺旋输送机 |

ZTLS-245 |

304不锈钢 |

1 |

4 |

4 |

|

11 |

沥液收集箱 |

V≥10m3 |

304不锈钢 |

1 |

5.5 |

5.5 |

|

12 |

固液分离液体暂存箱 |

V≥3m3 |

304不锈钢 |

1 |

4 |

4 |

|

13 |

污水暂存箱 |

V≥5m3 |

304不锈钢 |

1 |

/ |

/ |

|

14 |

生物降解机 |

ZTFYF-10 |

304不锈钢 |

2 |

95 |

190 |

|

15 |

1#沥液泵

(一备一用) |

Q≥2m3/h,H≥12m |

过流材质304不锈钢 |

2 |

7.5 |

15 |

|

16 |

2#沥液泵(一备一用) |

Q≥2m3/h,H≥10m |

过流材质304不锈钢 |

2 |

4 |

8 |

|

17 |

1#油泵

(暂存箱输送至油罐) |

Q≥1m3/h,H≥10m |

过流材质304不锈钢 |

1 |

0.75 |

0.75 |

|

18 |

2#油泵(油罐输送至油车) |

Q≥5m3/h,H≥10m |

过流材质304不锈钢 |

1 |

4 |

4 |

|

19 |

油脂暂存箱 |

V=1m3 |

304不锈钢 |

1 |

/ |

/ |

|

20 |

储油罐 |

V≥10m3,3.0t |

防腐碳钢 |

1 |

/ |

/ |

|

21 |

附属管道配套系统 |

满足工艺要求 |

304不锈钢 |

1 |

/ |

/ |

|

22 |

钢结构平台、护栏等 |

满足工艺要求 |

Q235-B(环氧富锌油漆,防腐) |

1 |

/ |

/ |

|

23 |

电控系统 |

满足工艺要求 |

PLC系统 |

1 |

/ |

/ |

|

|

|

2、 除臭系统设备清单

|

污染源 |

数量 |

收集尺寸

(单位:m) |

设计参数 |

参考范围

(m3/h) |

设计值

(m3/h) |

|

卸料仓 |

1 |

2*2 |

面速0.8m/s |

11520 |

12000 |

|

输送系统 |

1 |

7.3*4.7*3(H) |

换气6次/h |

6175 |

6500 |

|

破碎机 |

1 |

2*2 |

面速0.8m/s |

5760 |

6000 |

|

固液分离机 |

1 |

设备自带排气口 |

管速6m/s |

1200 |

1600 |

|

三相分离机 |

1 |

1.5*1.5 |

面速0.8m/s |

6480 |

7000 |

|

固液分离暂存箱 |

1 |

1.5*1.5 |

面速0.8m/s |

6480 |

7000 |

|

加热反应釜 |

1 |

10*4*3 |

换气20次/h |

2400 |

3000 |

|

整体排风换气 |

1 |

暂定 |

换气8次/h |

60000 |

50000 |

|

合计 |

100000 (50000+50000) |

|

(根据现场污染情况和空旷程度所得,考虑漏风、管道损失等系数); |

3、臭气净化后其污染物浓度指标达到《恶臭污染物排放标准》(CB14554-93)中的二级标准。

表6-17 《恶臭污染物排放标准》(GB14544-1993)

|

序号 |

控制项目 |

单位 |

一级 |

二级 |

三级 |

|

新扩改建 |

现有 |

新扩改建 |

现有 |

|

1 |

氨 |

mg/m3 |

1.0 |

1.5 |

2.0 |

4.0 |

5.0 |

|

2 |

三甲胺 |

mg/m3 |

0.05 |

0.08 |

0.15 |

0.45 |

0.80 |

|

3 |

硫化氢 |

mg/m3 |

0.03 |

0.06 |

0.10 |

0.32 |

0.60 |

|

4 |

甲硫醇 |

mg/m3 |

0.004 |

0.007 |

0.01 |

0.02 |

0.035 |

|

5 |

甲硫醚 |

mg/m3 |

0.03 |

0.07 |

0.15 |

0.55 |

1.10 |

|

6 |

二甲二硫 |

mg/m3 |

0.03 |

0.06 |

0.13 |

0.42 |

0.71 |

|

7 |

二硫化碳 |

mg/m3 |

2.0 |

3.0 |

5.0 |

8.0 |

10 |

|

8 |

苯乙烯 |

mg/m3 |

3.0 |

5.0 |

7.0 |

14 |

19 |

|

9 |

臭气浓度 |

无量纲 |

10 |

20 |

30 |

60 |

70 |

4、工艺流程确定:综上所述本方案工艺为“化学洗预处理+催化氧化”

4.1、LTAOP高级氧化技术简介:高级氧化技术是对传统处理技术中的经典化学氧化法,在改革的基础上应运而生的一种新技术方法,它由GLAZE W.H.等人1987年提出。高级氧化技术Advanced Oxidation Processes简称AOP。指O3在氧化促进剂的作用下产生大量的羟基自由基(OH)使难降解的污染物氧化成CO2、H2O和无害羧酸,接近完全矿化。它是最有前景的处理难降解污染物的方法;我公司在传统的高级氧化的技术之上进行了多年的研究和改进,形成了我公司特有的一套高级氧化技术LTAOP,且此工艺已成功申请发明专利;采用LTAOP技术处理异味气体,强氧化氧原子、臭氧与有机物反应后,其最终生成物是H2O、CO2和无害羧酸。离子发生器产生的强氧化剂在遇水时产生极强的羟基自由基(OH),这些自由基可分解几乎所有有机物,将其所含氢(H)和碳(C)氧化成水和二氧化碳。除电耗,水耗外,不消耗其他原料,不带来二次污染无需二次处理。此技术在处理废气方面是国内首创独一无二。

4.2、LTAOP技术作用机理:离子发生器产生在高压放电的情况下产生带有强氧化性的氧原子、O3,离子在水的作用下形成大量的羟基(OH),羟基(OH)具有极强的氧化能力。在高级氧化分解中,O3�参与直接反应,OH参与间接反应在PH 〉4条件下90%由间接反应完成。

1)高级氧化与污染物得反应途径:

(1)直接反应:污染物+O3→CO2+H2O+RCOOH

注:O3(Eo=2.07V)有选择性,速度慢

(2)间接反应:污染物+OH→CO2+H2O+RCOOH

注:OH(Eo=2.8V)电位高,无选择性,速度快,反应能力强,速度快,可引发链反应使有机物彻底降解。

表2-1 几种废气处理工艺的适用范围及优缺点

|

工艺特点(净化工艺) |

安全性 |

净化效率 |

投资(一次性投资+运行费) |

能 耗 |

有无二次污染 |

|

水(药剂)喷淋+活性炭吸附法(药剂有烧碱、双氧水等几种) |

安 全 |

一般(很容易失败) |

低 |

较高 |

固废需处理 |

|

燃 烧 法 |

不安全 |

高 |

高 |

非常高 |

有 |

|

低 温 等 离 子 法 |

不安全(有机废气易燃易爆) |

高 |

高 |

较高 |

无 |

|

LTAOP |

安 全 |

最高 |

适中(运行费用是活性炭的1/10) |

低 |

无 |

|

生物滤池 |

安 全 |

一般 |

高 |

高 |

有 |

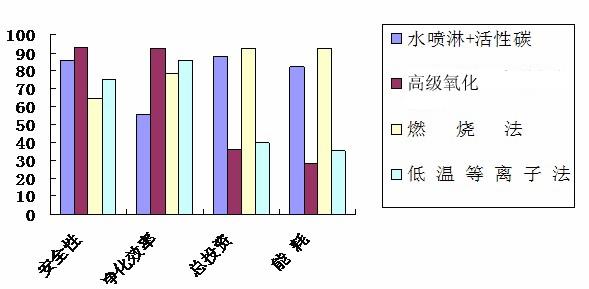

(3)优劣性对比图:

*从综合比较可知高级氧化法非常安全,运行稳定,去除效率高,运行费用低,无二次污染,是所有处理方法中最优越的废气处理方案。

4.4.3、采用离子发生器处理废气的优势

1)发展较早,已应用到多个领域,技术成熟

2)采用空气为原料,降低成本

3)对空气介质阻挡放电,效率高、性能安全可靠

4)空气采用洁净、干燥处理,不污染介质,无爆炸危险,放电稳定、持续,无需清理系统,配件、设备不易损坏,使用寿命长。

5)氧化剂产生量一键调节,操作简单明了,对人员要求低。

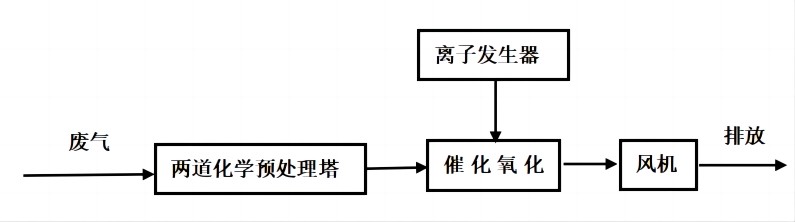

6)废气净化工艺流程图:

7)工艺简介: 废气通过收集系统进行收集,然后废气经管道进入水洗预处理塔,经过水洗涤,去除废气中部分可溶污染物及颗粒物,继而进入催化氧化塔,同时离子发生器产生氧化性物质进入催化氧化塔,通过布气装置与废气充分混合,催化氧化塔中的催化剂对氧化反应起到催化作用,使氧化反应更易进行,氧化反应更彻底。处理过后的洁净气体通过引风机进入烟囱,达标排放。

5、编制范围、本设计包含范围:设备包括离子发生器、水洗预处理系统、催化氧化系统;动力照明电源、给排水等外部条件由业主单位按设计要求提供。

6、系统描述

1)收集系统:对任何一套高效的废气控制和处理系统而言,废气收集系统都是一个极为重要的关键要素。因为这一系统从源头处决定了废气控制和处理系统的处理大小。作为废气控制和处理系统的一个重要组成部分,废气收集及输送系统设计是一个极为重要的关键要素。废气收集及输送系统设计得合理与否很大程度上影响着整个废气控制和处理系统的处理效果。本项目手机系统业主负责。

2)水洗预处理系统:水洗系统主要由填料、喷淋装置、循环泵、化学洗涤塔壳体组成。

(1) 填料:主要作为布风装置,布置于水洗塔喷淋区下部,废气通过托盘后,被均匀分布到整个水洗塔截面。这种布风装置对于提高吸收效率是必要的,除了使主喷区废气分布均匀外,水洗塔托盘还使得废气与吸收液或喷淋液在托盘上的液膜区域得到充分接触。托盘结构为带分隔围堰的多孔板,托盘被分割成便于从水洗塔人孔进出的板片,水平搁置在托盘支撑的结构上。填料不容易堵塞,减小风阻。

(2)喷淋装置:水洗塔内部喷淋系统是由分配母管和喷嘴组成的网状系统。喷淋层上安装螺旋喷嘴,其作用是将喷淋液雾化,喷淋液由水洗塔再循环泵输送到喷嘴,喷入废气中。喷淋系统能使浆液在水洗塔内均匀分布,流经每个喷淋层的流量相等。

(3)除雾装置:用于分离废气携带的液滴。水洗塔除雾器布置于喷淋塔顶部最后一个喷淋组件的上部。废气穿过循环浆液喷淋层后,再连续流经除雾器时,液滴由于惯性作用,留在丝网上。

(4)循环泵:水洗塔再循环泵安装在水洗塔旁,用于水洗塔内水液的再循环。采用单流和单级立式离心泵,包括泵壳、叶轮、轴、导轴承、出口弯头、底板、进口、密封盒、轴封、基础框架、地脚螺栓、机械密封和所有的管道、阀门及就地仪表和电机。工作原理是叶轮高速旋转时产生离心力使流体获得能量,即流体通过叶轮后,压能和动能都能得到提高,从而能够被输送到高处或远处,同时在泵入口形成负压使流体能够被不断吸入,泵头采用耐腐蚀材料。

(5)化学洗涤塔壳体:塔体采用PP结构。在PP壳体的设计方面,我们考虑了以下综合因素,其工作环境是相当恶劣,并且要承受塔体自身压力及溶液压力,还要承受工作时的风压,要求即要良好的耐腐蚀性能,又要保持较高的抗拉、抗压强度,PP塔体强度高,质量可信,性能良好。该装置采用的喷淋塔具有以下特点:

a)水洗塔包括填料层、喷淋装置,喷淋装置上布置喷嘴。

b)液/气比较低,从而节省循环喷淋液泵的电耗。

c)水洗塔塔内部表面及托盘无结垢、堵塞问题。

d)优化了液/气比、废气流速等性能参数,从而保证系统连续、稳定、经济地运行。

3)催化氧化系统:催化氧化塔系统主要由催化剂载体装置,布气系统组成。

(1)催化剂载体催化氧化分解有机污染物是当今公认的最前沿最有效的处理技术,催化氧化反应器成功的解决了催化氧化技术的工业化运用难题,所采用催化氧化技术,废气有机污染物分解后的产物为水、二氧化碳及无害的无机盐,从根本上解决了有机污染问题。

(2) 布气系统采用PP材料易安装固定、且阻力小,能耗小。内部为十字结构,底部与上部分别装有风门呈对称十字结构废气底进低出,气体通过催化氧化塔,充分在十字结构内停留进行催化氧化接触加速分解。同时离子发生器产生的高氧化性气体通过布气装置和废气充分混合,和废气发生氧化反应。

4)离子发生器:离子发生器外置于催化氧化塔,由气源电离产生的高氧化性气体通过管道进入催化氧化塔内部布气系统,通过布气装置与废气接触,反应氧化反应。本处理方案包括离子发生器,公用工程由甲方提供,条件具体为:

*露点:-40℃

* 尘埃颗粒≤∮0.01μm

* 气量:60m³/h

* 冷却水:2-3m³/h(冷却水采用工业水或自来水)

(1)系统运行能耗及费用

|

项目 |

数量 |

装机容量KW |

使用状况 |

|

风机 |

1 |

37 |

8小时 |

|

循环泵 |

1 |

6 |

8小时 |

|

离子发生器 |

1 |

15 |

8小时 |

|

合计 |

|

58 |

8小时 |

电费按0.7元/kWh计,运行功率为装机容量的50%,设每年开工300天,则每年费用为:58×8×0.7×50%×300 =48720元.

*设备清单

|

序号 |

名称 |

型号规格 |

性能参数 |

单位 |

数量 |

|

1 |

收集管路 |

含管件 |

PP材质、碳钢管 |

项 |

1 |

|

2 |

电动控制阀 |

φ1600 |

配进口执行器BOLIMO,执行器装于短边 |

个 |

1 |

|

3 |

化学洗涤塔 |

φ3000*6000mm |

pp=10mm, |

个 |

2 |

|

4 |

填料装置 |

多面空心球 |

聚丙烯,优质 |

m³ |

10 |

|

5 |

循环水泵 |

KD-65VK-7.5VF |

Q=730L/min,H=34m,N=3kw |

台 |

4 |

|

6 |

除臭塔 |

φ3000*6000mm |

pp=10mm, |

个 |

1 |

|

7 |

填料装置 |

多面空心球 |

聚丙烯,优质 |

m³ |

10 |

|

8 |

循环水泵 |

KD-65VK-7.5VF |

Q=730L/min,H=34m,N=3kw |

台 |

4 |

|

9 |

臭氧发生器 |

ZT-CY-1.5 |

臭氧产生量1.5kg每小时 |

台 |

1 |

|

10 |

配套风机 |

THF-E1250,37KW |

上海通用 |

台 |

1 |

|

11 |

排气筒 |

φ400mm |

Q235,顶高15m |

项 |

1 |

|

12 |

排气筒固定 |

预埋件,缆风绳 |

Q235 |

项 |

1 |

|

13 |

采样平台 |

Q235+方管 |

符合采样标准 |

项 |

1 |

5)污水处理系统

(1)概述

本项目的污水主要是生产废水。污水处理达到《污水排入城镇下水道水质标准》(GB/T 31962-2015)表一B级标准后排入市政污水管网,设计规模为30t/d。

(2)污水水量:本项目的生产废水包括垃圾渗滤液、车间地面冲洗废水、设备冲洗废水、除臭设备废水和污水处理系统药剂制备废水,生产废水水量合计详见下表;生产废水主要为餐厨垃圾处理过程中产生的沼液、洗车废水、地面冲洗废水、除尘除臭系统废水等。

污水水量合计表

|

序号,

|

污水来源 |

产生量(t/d&, lt;, /FON, , , , , , , , , , , , , , , , , , , , , , , T>) | ,

|

1 |

预处理产生的废水 |

19.5 |

|

2 |

地面冲洗废水 |

1.16 |

|

3 |

设备冲洗废水 |

2.0 |

|

4 |

车辆冲洗废水 |

0.58 |

|

5 |

生活污水 |

0.67 |

|

6 |

合计 |

23.91 |

(3)进水水质

污水处理站进水水质

|

项目 |

CODcr

(mg/L) |

BODs

(mg/L) |

NH3-N

(mg/L) |

TN

(mg/L) |

SS

(mg/L) |

pH |

|

设计进水水质 |

20000 |

10000 |

800 |

1400 |

10000 |

4-6 |

(4)出水水质标准:污水处理系统出水水质执行《污水排入城镇下水道水质标准》(GB/T 31962-2015)表一B级标准,具体要求见下表。

表6-22 污水处理站出水水质要求

|

项目 |

CODcr(mg/L) |

BOD5(mg/L) |

TN(mg/L) |

NH3-N(mg/L) |

SS(mg/L) |

pH |

|

B级标准 |

500 |

350 |

70 |

45 |

400 |

6.5-9.5 |

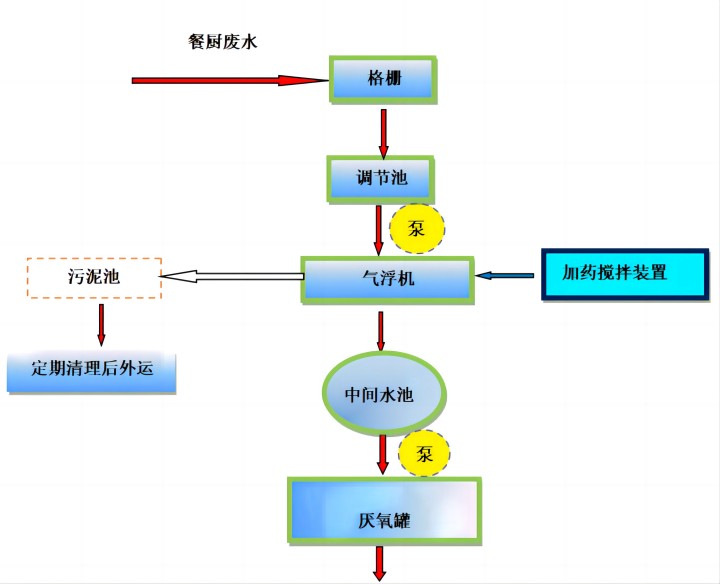

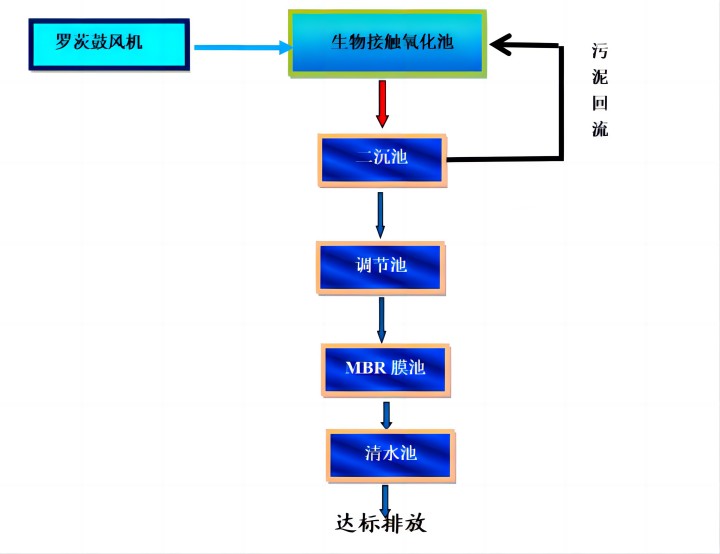

(5)工艺选择:根据上述污水水质水置特点和处理要求,确定本项目采用主要工艺组合为“预处理+MBR膜处理”工艺。

(6) 污水处理工艺流程

(7)工艺说明

(a)格栅设置目的:在污水进入调节池前设置一道格栅,用以去除污水中的软性缠绕物、较大固颗粒杂物及飘浮物,从而保护后续工作水泵使用寿命并降低系统处理工作负荷。

(b)调节池*材质:钢混结构*尺寸:4m×2m×4m*数量:1座

*污水进入调节池进行水量、水质的调节均化,保证后续生化处理系统水量、水质的均衡、稳定,污水中有机物起到一定的降解功效,提高整个系统的抗冲击性能和处理效果。

*池内设有污水提升设备(一用一备)。

(c)溶气气浮机

*设计尺寸:3.5m*1.7m*2.3m

*结构形式:碳钢结构

*数量:1台

*废水主要来自餐厨废水。通过向水中曝气,分解含油类乳化液,投加絮凝剂、混凝剂,有效去除水中难以沉淀的轻浮絮体,絮凝的胶体物质油类物质等;大幅度降低了预处理废水的浊度和杂质,保证后续工艺的处理要求