根据环保部《关于加强生活垃圾处理和污染综 合治理工作的意见》要求,到2015年底,全国城市生 活垃圾无害化处理率达到80%,其中36个大城市 (省会城市和计划单列市)达到95%,全国所有县城建成1座以上生活垃圾无害化处理设施;现广东省大多县市均已建成1座以上生活垃圾填埋场,普遍面临渗滤液处理难题,国家《生活垃圾填埋污染控制 标准》(GB 16889-2008)对垃圾填埋场渗滤液的排放标准,从COD、总氮、重金属及外运处理等方面提出了更为严格的要求,使得一些老工艺遭到淘汰,满足新标准的先进工艺如UASB+MBR+RO(上流式厌氧流化床+膜生物反应+反渗透)、MBR+NF(纳滤)、+R0、MVR+DI(阳离子交换)等,逐步走进人们的视线,本文从节能减排的角度,对其中MVR合理的工 艺组合与设备进行探讨。

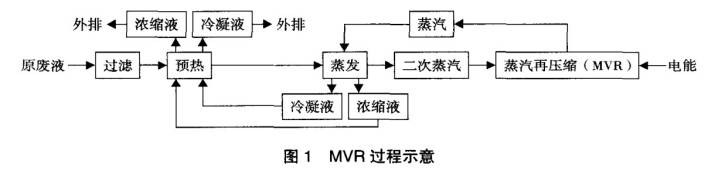

1、MVR技术原理及特点:MVR属蒸发工艺,是用机械方法将二次蒸汽再压缩到较高压力,使其内能得以提高,重返原蒸发器取代新鲜蒸汽为热源,实现这股能量的持续循环,即只要蒸发启动产生二次蒸汽,可不再用外加蒸汽而使蒸发连续进行,该蒸发系统被简称为MVR(Me�chanical Vapor Recompression),有的称 MVC (Me�chanical Vapor Compression ),本文认为称MVR较确切;MVR过程示意见

20世纪60年代,德国和法国成功地将该技术应用于化工、制药、造纸、污水处理、海水淡化等行业; 吨水蒸发电耗约23-70 kWh(由物料特性决定冲,相 当于0.037-0.1 1t蒸汽),这种技术我国近30年才开始在石化和盐化工行业得到应用,主要原因是MVR设备 都是欧美进口的价格较高,但近年能源价格上涨和可持续发展的要求,该技术受到重视,先后被列为国家鼓励发展的节能环保设备;该技术用于高浓度废水处理的原因则是该节能工艺与其他工艺组合,能解决渗滤液氨氮和难降解污染物浓度高的难题,满足愈来愈严格的水环境保护要求;清华大学许 玉东等人对垃圾填埋渗滤液间接蒸发工艺的运行费作比较回,由低至高排行依次是:负压热泵蒸发、常压 热泵蒸发、二段反渗透、闪蒸蒸发、强制循环蒸发;可见MVR在蒸发工艺中节能效果好,运行费较低。

MVR和R0都属于物理分离法,使渗滤液分离成大小2股液体:大股的清液和小股的浊液,渗滤液所含污染物绝大部分被浓缩于浊液中;据笔者实际调查,R0直接用于垃圾渗滤液处理已被试验证明是不可行的,而垃圾渗滤液传统使用生化 处理,目前尚无达到《生活垃圾填埋污染控制标准》(GB 16889-2008)排放标准的实例,使生化与RO组合,污染物去除率可达95%以上,清液可达排放标准,但RO浓缩液(约占处理量10%~20%)仍须回灌 处理,组合电耗高达55-62 kWh/t渗滤液;广东潮州使用的MVR+DI组合叫可直接用于垃圾渗滤液处理,但废液(约占处理量14%~21%)也须回灌处理,清液不完全达标,但电耗降到27kWh/t渗滤液以下,2种方法的投资以MVR较低(工程概算约6.85万元/t),且MVR系统紧凑密闭,自动化程度高,不 受气候和水质变化影响,生产环境干净无异味,占地少,有市场前景,但它不能减排污染物,设计上也还存在若干问题,以致维修维护工作量大,只能间歇生产,有待改进完善。

2 、MVR+DI处理垃圾填埋渗滤液的现况:笔者曾对潮州锡岗垃圾渗滤液处理厂现场调查, 该厂设计规模200 t/d,配置2台美国J&Y公司产单级离心压缩机(90 kW/台)、一台强制循环喷洒废液的卧式列管蒸发器和一套阳离子交换系统,另有一 套144 kW的电锅炉为MVR启动和维持生产供应新鲜蒸汽,若干配套泵及槽罐设备;渗滤液抽样送检 结果是DI 出水 COD=190 mg/L (标准:100 mg/L), NH4-N=4.37 mg/L(标准:25 mg/L)、TN=8.31 mg/L(标 准:40 mg/L)和pH值=3.45(标准:6-9〉,DI出水带 黄色(色

度未做,标准:40);严格来说,MVR+DI的排水是不达标的,应进一步处理才能确保达标排放;回灌的废液除蒸发浓缩液外,还有DI再生排放的含氯化铉盐酸废液和蒸发器氨基磺酸除垢废液,所含污 染物和无机盐将累积于填埋场新生的渗滤液内,对填埋体的厌氧消化功能和渗滤液处理设备管道必将产生极不利的影响;潮州在投入运行至调査的一年内,更换过渗滤液循环泵,发生过管道破裂,蒸发器结垢严重等现象,有记录的最大日处理量116t,达不到设计能力;原设计除垢2~3 d/次,实际要每天停机除垢,以致间歇生产;据统计我国渗滤液成分Cl- = 189-3262 mg/L、总硬度3000-10000 mg/L;材料防腐要求,Cl->300mg/L、80度以上蒸发时,需用钛设备和管道,不用316L以下的不锈钢材料;潮州MVR接触渗滤液的部分采用316L不锈钢材料, 101-105度蒸发,所以设备管道腐蚀损坏是难免的;结垢清洗难则与蒸发器选型有关;现场统计运行每吨渗滤液成本为:电耗27 kWh/t;氨基磺酸 0.6 kg/t、烧碱 0.16 kg/t、消泡剂 0.15 L/t、30% HCl 5kg/t;尚未计人工、设备维修、管理、回灌、折旧等;原设计对DI再生排放的含铵盐酸废液(5%HC1)再进行MVR蒸发浓缩,实际上没有实施;本文认为MVR与DI组合技术上不合理,DI再生含铵盐酸废液二次浓缩运行费用较高。

3、MVR处理垃圾填埋渗濾液的合理途径:本文认为MVR处理渗滤液合理的工艺组合和条件是:MVR+浓缩液焚烧+冷凝液生化处理。其

中蒸发条件为pH值=5,压力0.02 MPa(约60度),配用MVR压缩比2.4,出口压力0.048 MPa,饱和蒸汽约80度 ;浓缩液喷入填埋气火炬850龙

以上焚烧或回灌(火炬塔启动前);蒸汽冷凝液进入SBR生化处理,此外各单元应选用高效耐用的设备,确保实现工艺目标。

3.1、蒸发工艺条件和设备的选择

3.1.1、蒸发温度和酸碱度:清华大学岳东北等人的研究表明渗滤液的 pH值影响二次蒸汽冷凝液氨氮和COD浓度,pH值= 4~5时、98度下常压蒸发时,冷凝液氨氮低而COD高;pH值=6时,冷凝液氨氮高而COD低。同济大学康瑾等人对垃圾焚烧厂贮坑渗沥液(原液pH值 5.23,NH4-N917 mg/L)在 0.016 MPa、55 度下进行蒸发时,得到的冷凝液(占比85.6% )pH值= 3.46、 NH4-N=0,有21.58%有机物挥发进入蒸汽冷凝液; 分析表明挥发物基本上由碳原子数小于7的有机酸组成;这意味着pH值=5和60度下蒸发的话,蒸发过程只有水和少量低分子量脂肪酸蒸出而所含氨留在浓缩液内,冷凝液氨氮可低至0,不再需要DI装置和处理含铵废盐酸;虽冷凝液COD比偏碱蒸发高, 但容易生化处理;偏酸条件蒸发的防腐问题也不大,可用硫酸调pH值,316不锈钢可耐浓度高至15% H2S04,按材料防腐要求,50-80度,Cl-浓度为500~ 2000 mg/L时,可用254不锈钢材;60度下,Cl-浓度为 300 mg/L时,可用316不锈钢材;这样合理的工艺条件应选用pH值=5和60度的真空蒸发,最后选材则按现场渗滤液Cl-的高低确定,渗滤液浓缩倍数则按所含盐至接近饱和取值(估计15~20倍)。

3.1.2、蒸发传热温差:蒸发器设计主要技术参数是传, 热温差、传热系数和传热面积;按传热公式,温差与蒸发器传热面积大小成反比,温差大则传热面积小,蒸发器造价低;在传热学上,饱和蒸汽温度高于进料沸腾温度, 这个温差被称为过热度;当这个温差很小时,沸腾还没有发生,传热主要依靠对流给热来达到,传热系数小;随着温差增大,在管壁表面产生汽泡,温差愈大则汽泡扰动愈剧烈,这时称为泡核沸腾,传热系数会 急剧升高,一般工程上都选择这个阶段进行蒸发器设计;如果温差再加大就容易发生过度沸腾,这时传热系数会很快下降,甚至发生料液通道堵塞,无法操作,因此蒸发器传热温差的选择十分重要,生产实 践显示,两侧流体的温差不应超过80度,超过会发生过度沸腾,合理的经验值为14-20度; 本文考虑到包括沸点上升的各种传热损失,推荐温差20度,潮州选用温升仅4度,传热效率较低,按此设计的蒸发器将比温升20度的大5倍以上。

3.1.3蒸发器选型:在国内数10年 成功的工程实践中,对高硬度、 高浊度废液进行蒸发时,为减轻结垢和便于清洗, 在化工、医药等行业广泛应用加热管较短和结构简 单的热虹吸再沸器(加热室可打开清刷);本文推荐采用带两个加热室(1用1备)的热虹吸再沸器。

其运作如下:废液自下端进加热管内,蒸汽走管 间,废液在管内自下而上运动中受热沸腾汽化,随着 沿程汽化率上升,至加热管内上部时,形成汽液两相 密度差为推动力、汽带液的高速湍流,进入蒸发室汽 液分离,浓缩液部分外排,大部分经循环管靠自然热 虹吸与进料混合返回加热室再受热汽化,实现连续进 液和排液。由于循环速度大,可减轻加热管内表面的 结晶和结垢,允许处理浊度较高的废液。原理相近的 实例有深圳市某垃圾焚烧发电厂渗沥液浓缩焚烧凹。 当结垢累积到影响蒸发时,可即时切换另一加热室, 对这加热室进行清洗,不影响生产。潮州选用的是管 内加热、管外强制循环喷洒废液的卧式列管蒸发器, 渗滤液在管外受热汽化,流速慢,污垢容易粘结积聚 在管的外表面,蒸发器内卧放数以百计的加热管,由 于管径和间距小(一般只有几厘米),容易堵塞,结垢极难清洗,而热虹吸再沸器加热管内表面一般用碱 液浸泡即可清洗。卧式列管蒸发器用于低浊度海水 蒸发制淡水也许是可行的,用于垃圾渗滤液效果不 理想。此外,卧式列管蒸发器外壳也接触渗滤液,耗 用高级不锈钢材多,热虹吸再沸器外壳只需普通不 锈钢或碳钢,不需设置和使用强制循环泵和浓液中 间罐,流程更简化紧凑,省钱节能。

3.1.4 MVR技术参数和选型:MVR技术参数有流量、进出口温度和压力、压 缩机(离心式5000-20000 rpm)和电机转速、轴和电机功率等, MVR进出口温度与蒸发传热温差密切相关,流量大小与MVR机型有关;据西安德西罗茨鼓风机技术有限公司介绍,饱和蒸汽入口质量流量小于10t/h、升压小于100 KPa,可选罗茨式MVR;流量大于10 T/H、升压大于100 KPa,可选离心式MVR; 一般单级离心式MVR的温升最大8度, 2台串连可达16度;罗茨式MVR可达30度;潮州采用大约 8 t/h的单级离心压缩机2台串连,温升仅4度;离心式MVR要求在蒸汽流量稳定工况下工作,对气体的压力、流量、温度变化较敏感,易发生喘振;喘振是离心压缩机固有的一种现象,具有较大的危害性,是压缩机损坏的主要诱因之一。罗茨式MVR则比较容易适应蒸汽流量波动,但流量较小;按本文推荐的传热温差20度 ,MVR要么选罗茨式一台,要么选高性能离心式2台串连;从投资和维护管理成本分析,本文推荐罗茨式蒸汽压缩机;当渗滤液处理规模大于250t/d时,可设2条以上罗茨式MVR生产线,便于灵活应付各种情况变化;在蒸发工艺条件确定之后,由于MVR价格高昂,其选型除了技术先进实用,还应货比三家。目前 已有几家公司报导开发出了具有自主知识产权的 MVR蒸发器系统。例如沈阳科龙实业有限公司承诺可按同型号MVR进口工艺设备价格的55%供应 国产化蒸发成套设备。这对于国内推广MVR节能 技术是有利的。

3.2、浓缩液焚烧:卫生填埋场均设填埋气焚烧火炬;填埋气焚烧火炬由输气系统、塔体、燃烧器和自动控制系统组成网;本文建议该燃烧器出口增设二次燃烧室,借助填埋气焚烧产生的高温,让蒸发所产浓缩液雾化喷入,在 850龙以上焚烧;浓缩液富集了具有相当热值的有机污染物,焚烧过程可能维持自热平衡(或稍加填埋气助燃)。残渣籍重力沉降分离后固化填埋。填埋初期填埋气少,焚烧火炬启动前浓缩液可暂回灌填埋场。以 潮州处理渗滤液200 t/d(含氨氮1330 mg/L)计,焚烧火炬启动后,浓缩液带入焚烧系统的硫按中和氨当量计为304 kg/d,按垃圾产气量0.1 m3/kg、日填埋垃圾500t、火炬焚烧产气量的10%约200 m3/h计,废气含S02约125 mg/m,,低于《生活垃圾焚烧污染控制 标准》(GB 18485-2001) 260 mg/m3的标准规定。

3.3、冷凝液生化处理:蒸发所产偏酸蒸发的冷凝液COD较高(预计1000 mg/L),但生化性能良好,本文推荐常用的SBR 工艺可处理至达标排放,技术十分成熟,这里不赘述。

本文认为,在有填埋气或蒸汽供应或环境要求 严格的场合,MVR+焚烧+SBR应是目前垃圾渗滤 液处理各法中较佳的组合工艺;本文推荐的MVR 组合由如下构成:(1)渗滤液宜釆用带2个加热室(1用1备)的 热虹吸再沸器与罗茨式MVR组成的蒸发系统浓 缩;蒸发条件为pH值=5,压力0.02 MPa(约60度), MVR出口蒸汽约80 度;渗滤液宜釆用蒸浓约 15-20倍(以不高于所含盐的结晶浓度为宜);(2)浓缩液宜借助填埋气焚烧火炬产生的高 温,增设二次燃烧室,在850龙以上焚烧;(3)二次蒸汽冷凝液宜设SBR生化处理。(4)在没有填埋气或没有蒸汽供应或环境要求不高 的场合,该组合工艺与现流行生化处理工艺相比,优 势不明显。MVR+焚烧+SBR还适用于垃圾焚烧发 电厂沥滤液处理。

|