生活垃圾渗滤液属于高浓度有机废水,外观深褐色、伴有恶臭气味,生活垃圾渗滤液污染物控制是生活垃圾处理运行的关键问题之一;渗滤液处理设施是生活垃圾处理厂的必不可少的环节,探索和研究效率高、能耗小、出水水质保障性高、经济合理的垃圾渗滤液处理工艺具有重大意义;笔者根据填埋场垃圾渗滤液的水质水量特征,对渗滤液处理工艺进行介绍和比较分析,结合工程实例,对混凝沉淀预处理+MVC机械蒸发+CEO催化电氧化的工艺技术进行了综述,总结了该工艺的特点和优势,提高了垃圾渗滤液的处理效率。

1、渗滤液的水质水量特征

1)有机物浓度高:垃圾填埋场渗滤液中的CODcr、BOD5浓度极高,最高可达上万mg/L;生活垃圾通过厌氧发酵产酸阶段产生高浓度的垃圾渗滤液pH小于等于7,偏酸性,小分子脂肪酸的COD占COD总量的80%以上,BOD5/COD的比值约0.3~0.6。

2)水质变化大:在填埋初期,垃圾渗滤液中有机酸的浓度比较高,而挥发性有机酸(VFA)含量不到1%,随着时间的推移,挥发性有机酸(VFA)的比例增加。

在填埋场的产酸阶段,pH值小于7,而BOD5、TOC、COD、营养物和重金属的含量较高;在填埋场的产甲烷阶段,pH值介于6.5~7.5之间,而BOD5、TOC、COD、营养物的含量则明显降低。

3)氨氮含量高:随着填埋场的场龄增加,渗滤液的氨氮浓度不断增加,可高达2kg/L以上,由于渗滤液中的C/N比失调,生物处理的效果降低。

4)营养元素比例失衡:对于城市污水生化处理,适宜的营养元素比例是BOD5:N:P=100:5:1,而一般的垃圾渗滤液中BOD5/TP的比值相对较大与微生物生长所需的磷元素相差较大,因此在渗滤液生化处理中往往缺乏磷元素,需加以补给。

5)金属含量高:若进场垃圾中混有大量的金属废弃物,则垃圾渗滤液中含有十多种金属离子,超过国家规定的排放标准。所以在垃圾进场时应严格禁止金属废物,使渗滤液中的金属含量极低,仅进行稀释处理或无需处理。

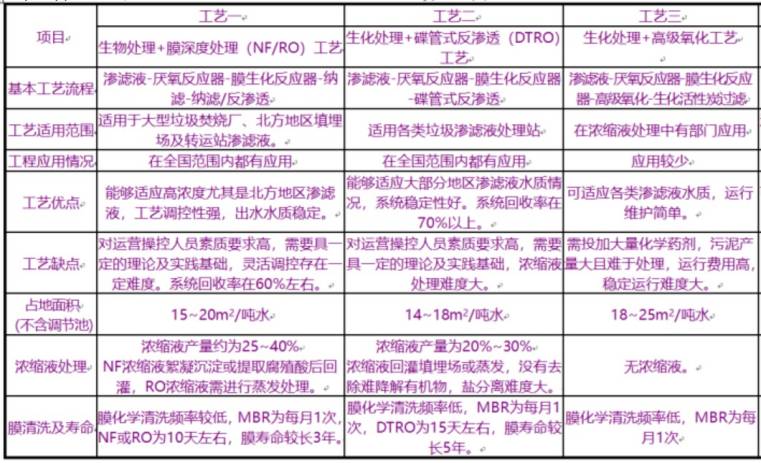

6)其它特征:渗滤液中含有较多不可生化有机物和难降解有机物,难以在生化处理中完全去除;表1-6 典型工艺对比

2、渗滤液常规处理工艺:垃圾渗滤液的处理方法包括物理化学法和生物法;物理化学法主要有活性炭吸附、化学沉淀、密度分离、化学氧化、化学还原;我国渗滤液处理厂的建设起步较晚,从时间上看渗滤液处理经历了两个阶段:第一阶段从90年代初期开始,处理工艺主要参照城市污水处理方法,第二阶段从90年代后期开始采用生化处理+物化处理相结合的处理方法;垃圾渗滤液由于成分极其复杂,若采用单一处理方法,难以达标,因此需要不同类型工艺方法组合处理,才能达到排放标准,一般采用用生物法和物化法组合理。

3、典型处理工艺流程:从各工艺的原理及实际应用情况来分析,能满足目前排放标准,且有较好工程经验的主要有以下几种:

1)生物处理+膜深度处理系统(NF/RO)工艺:厌氧+膜生物反应器(MBR)+纳滤(NF)/反渗透(RO),是目前较为普遍的垃圾渗滤液处置方式,经过近几年的实践,取得了良好、稳定的效果;根据不同地区、不同水质情况选择是否设置厌氧工艺,后端NF/RO根据排放情况可串或并联;其中前端生物处理有效提高了系统的耐冲击负荷的能力,再经过后端的膜处理出水水质较好,但是该工艺运行较为复杂,对操作人员素质要求较高,因此在小型渗滤液处理工程中应用较少。

2)生物处理+碟管式反渗透工艺:该工艺是对两级DTRO工艺的优化,在DTRO工艺前增加了生化处理作为预处理,可有效降低DTRO的膜污染问题,同时生化处理工艺具有良好抗冲击负荷能力,可以更好地适应渗滤液水质变化的特点;另外通过生化处理实现生物脱氮,有效改善了两级DTRO工艺氨氮达标难的问题,保证系统出水稳定达标,而且生化处理+DTRO处理工艺还可以实现较高的产水率。

3)生物处理+高级氧化工艺:该系统深度处理系统为化学氧化处理系统,对于经过前端生化处理后的垃圾渗滤液,其中残留溶解性难降解的有机物,最常用的处理方式是采用高级氧化(AOP)处理,高级氧化是利用反应过程中产生的具有极强氧化能力的羟基自由基(标准电极电位为2.80V)氧化有机物;最具有代表性的工艺为臭氧氧化与Fenton氧化。

4)机械蒸汽压缩蒸发(MVC)+催化电氧化工艺(CEO):MVC蒸发装置主要是运用蒸汽的特性,将不易挥发的污染物从渗滤液中分离出来,通过热交换形成冷凝水;再利用高级氧化技术将蒸 发出来的小分子量有机物和氨氮氧化成二氧化碳和氮气;低能耗MVC蒸发工艺主要是运用蒸汽的特性,蒸汽直接被压缩机压缩,中间不经过任何系统扰动,保证了系统的稳定性,蒸汽压力和 温度得到逐步提升。当压缩机压缩形成的较高温度的蒸汽进入蒸发器的换热管内,而渗滤液在管外喷淋时,蒸汽在管里面将汽化潜热传给 管外的渗滤液而冷凝,形成冷凝水,管外的渗滤液的水分蒸发,蒸汽进入压缩机压缩,提高温度,在换热管内流动,将汽化潜热传给管外 的渗滤液而冷凝,这样连续进行蒸发,整个蒸发过程完全利用汽化潜热,这就是该蒸发的能耗仅为多效蒸发能耗的3-5%的主要原因;催化电氧化(CEO,Catalytic Electro-oxidation )法主要利用外加电场作)用,在特定的电化学反应器内发生直接和间接氧化反应,来达到去除污染物的目的;秦侠等认为用电解法对垃圾渗滤液进行深度处理,渗滤液中COD、NH3-N呈现稳定降解的趋势,电解2小时时NH3-N去除率达到100% ,电解6小时时COD去除率接近50%。

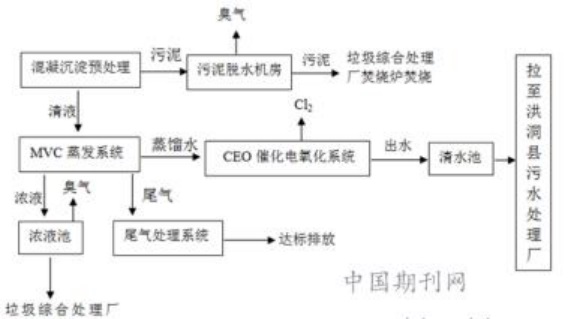

4、渗滤液处理工艺应用实例:山西省洪洞县生活垃圾综合处理厂的垃圾渗滤液处理规模100t/d,处理工艺采用物化法,机械蒸汽压缩蒸发(MVC)+催化电氧化工艺(CEO),本文以山西省洪洞县生活垃圾综合处理厂的渗滤液处理工程为例,介绍工艺处理流程和工艺特点,为其他垃圾渗沥液工程提供参考借鉴。

4.1渗滤液处理工艺流程:洪洞县渗滤液处理站系统总体工艺单元分为三个系统:预处理系统、MVC机械蒸发处理系统和CEO催化电氧化系统。工艺流程如图4.1

图4.1渗滤液处理工艺流程图

4.2、工艺单元原理说明

1)预处理系统:渗滤液首先进入混凝沉淀系统,通过加入15%氢氧化钠调节PH值,使水质适合混凝剂的需要;接着进入混凝反应池并投加0.2%PAM、10%PAC进行混凝,使浓缩液中的有机物、大量微粒、悬浮物、钙镁及胶体物质在药剂分子的作用下发生反应,降低此类物质进入系统中的含量,减少蒸发结垢的增加;根据实际工程经验,经过氢氧化钠软化法及混凝沉淀对来水进行处理后,水的总硬度(以CaCO3计)在250mg/L左右,最后进入沉淀池进行沉淀;经过沉淀池沉淀后溢流出的上清液提升至MVC蒸发装置进行处理;沉淀池底的污泥输送至叠螺式污泥脱水机,将含水污泥进行浓缩脱水,脱水后母液送至渗滤液调节池,母液与进水混合后继续进入预处理系统进行处理,脱水后的污泥含水率小于80%,污泥送至焚烧车间进行回喷焚烧。

2)MVC蒸发系统:预处理后的渗滤液经提升泵泵入MVC蒸发系统,管内蒸汽经压缩机压缩加压增温后,热焓增加,再进入蒸发器换热管内,将汽化潜热传递给管外喷淋污水以蒸发,蒸汽冷凝,从蒸发器出来的二次蒸汽,再返回到压缩机中压缩,继续当作加热蒸汽使用,蒸发过程连续进行;MVC系统内浓液、冷凝水产率分别是8%和92%。废气产生量理论值为90kg/h,折算体积数约为70m3/h。不凝气出自MVC装置中冷凝液 出口,不凝气体经换热器与来液换热后去尾气处理系统。蒸发器换热温度为106-108°/98-100°,蒸发气体出口温度约为102°,冷凝水出口温度23-30°;浓液、尾气、冷凝水出设备的温度都是经过热交换后成为了常温,浓液不循环。

3)浓液回喷装置装置:渗滤液处理站MVC蒸发装置产生浓液量<8t/d,由水车运输至焚烧车间,由渗滤液进水槽的输送泵将渗滤液送到LFM(自清洗模块)内 进行过滤并设有气动开关阀,过滤后的渗滤液由LFM(自清洗模块)输送到储罐内,浓缩液直接输送到储罐,储罐中的溶液通过IPM(软管泵模块)输送到ICM(调节分配模块)内,根据锅炉的焚烧情况进行定向分配喷射量,再通过喷射器回喷到炉膛里。

4)CEO催化电氧化装置:(CEO)法主要利用外加电场作用,在特定的电化学反应器内发生直接和间接氧化反应,有机污染物与羟基自由基或其他自由基反应,迅速降解为H2O和CO2;氨氮与羟基自由基或其他自由基反应转化N2,以此达到去除污染物的目的,适用于处理生物毒性大、难降解有机物含量高的废水,可用于垃圾渗滤液的深度处理;电氧化过程中产生的废气成分主要为CO2、H2、N2等,含有少量的氯气,氯气由CEO集装箱自带的碱液吸收系统处理;垃圾渗滤液处理站采用CEO催化电氧化标准集装箱装置,便于运行和管理。

5)其他处理系统

(1)尾气处理系统:MVC蒸发系统产生的尾气,经除雾器除雾和电加热装置升温后,采用活性炭吸附装置进行吸附处理,活性炭吸附装置排气筒高度不小于15m,处理后尾气达到《大气污染物综合排放标准》[GB16297-1996],净化效率为95%以上。

(2)重金属处理系统:渗滤液中一部分重金属经混凝沉淀进入污泥,脱水后的污泥送至焚烧车间进行焚烧;一部重金属进入MVC浓液中,由水车运输至焚烧车间,最终根回喷到炉膛里焚烧;重金属在焚烧过程中主要进入烟气和飞灰中,再由焚烧炉烟气净化系统进一步处理,最终飞灰运往危险固体废物处置中心处置。

5、混凝沉淀+MVC+CEO工艺优势:该工艺主要包括三个单元;混凝沉淀、MVC蒸发系统、CEO催化电氧化,都是物化处理单元,整个工艺不包含生化处理过程,不受填 埋场填埋时间、生化条件变化的影响,能适应填埋场各阶段水质变化,不受季节温度变化的影响,抗冲击力强,且此工艺流程简单,自动化程度高,操作方便,可以随开随停,调试及运行管理方便。设备占地面积小,适合于厂区面积有限的高浓度渗滤液的处理。

*MVC+CEO工艺脱氮能力强。MVC出水中一般含有200~300mg/l的氨氮,而后续CEO技术能够将其去除达标,且效率比生物脱氮高很多。

6、结论:垃圾渗滤液具有成分复杂、处理难度大的特点,尽管有多种处理工艺,但应实测渗滤液的各种成分,分析渗滤液的特点,明确排放标准;依据渗滤液水质、水体环境的要求、厂区实际情况和经济性等因素,确定合理的处理工艺,保证出水水质,降低运行成本;由于虽然MVC蒸发系统+CEO催化电氧化系统的初期投资较高,该工艺在我国城市垃圾渗滤液的处理中应用较少,但出水水质有保障;随着MVC蒸发装置逐步升级完善,垃圾渗滤液的处理工艺将更为广泛的应用该项技术。

|