随着城市的发展,居民生活水平的提高,城市固体废弃物的产量在不断上升;长期以来,我国城市生活垃圾的处理处置主要是以寻找合适地点加以“消纳”为目的;目前我国城市垃圾处理处置技术最常用的是填埋,其次是焚烧和堆肥;我国传统的垃圾消纳倾倒方式是一种不负责任的“服务于当代的污染物转移”方式,而现有的垃圾处理场的数量和规模远远不能满足城市垃圾增长的要求,大部分垃圾仍然处于露天集中堆放状态,对环境的污染日趋严重,而对于固体有机废弃物热解技术的研究,我国仅开始并且至今没有工业性装置投入运行;可以认为国际上,固体有机废弃物热解处理技术已经进入工业化阶段并逐步更新换代,而我国还停留在试探与小试等技术储备阶段。

1、对于城市有机固体废弃物除橡胶,塑料为高分子聚合化物外,其他成分主碳水化合物和粗纤维,相对于煤炭来说,它是一种非常杂乱的松散结构,具有比煤炭更多的长侧链易断键,因而其热解的反应活性在较低温度时就可以显示出来。

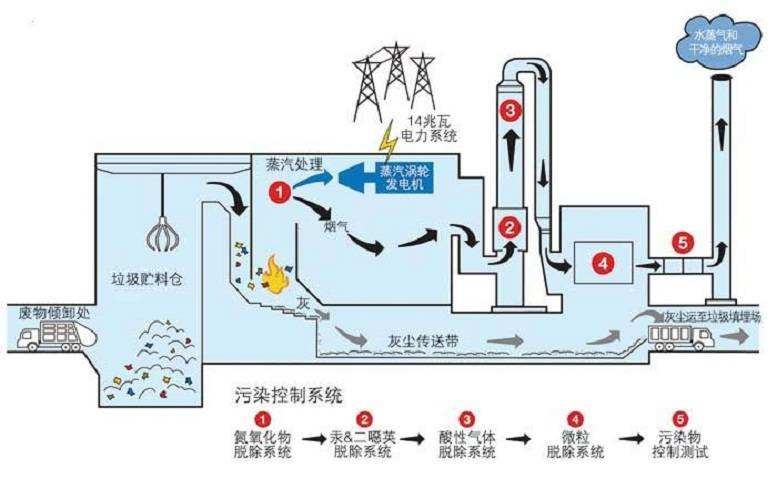

2、固体废弃物的热解是利用有机物的热不稳定性,在无氧或缺氧条件下受热分解的过程。热分解法与焚烧法相比是完全不同的两个过程,焚烧是放热的,热解是吸热的;焚烧的产物主要是二氧化碳和水,而热解的产物主要是可燃的低分子化合物:气态的有氢、甲烷、一氧化碳,液态的有甲醇、丙酮、醋酸、乙醛等有机物及焦油、溶剂油等,固态的主要是焦炭和炭黑。焚烧产生的热能量大的可用于发电,量小的可供加热水或产生蒸汽,就近利用。而热解产物是燃料油及燃料气,便于贮存及远距离输送。

3、热解过程是一个复杂的同时发生的、连续的化学反应过程。在反应中包含着复杂的有机物断键、异构化等化学反应。在热解中,其中间产物存在二种变化趋向。它们一方面由大分子变成小分子直至气体的裂解过程,而另一方面又由小分子聚合成较大分子的聚合过程。热解过程可用以下通式表示:有机固体废物—>(H2、CH4、CO、CO2)气体+(有机酸、芳烃、焦油)有机液体+炭黑+炉渣

4、高分子固体废物的热解产物,随高分子的种类及热解条件而有所不同:

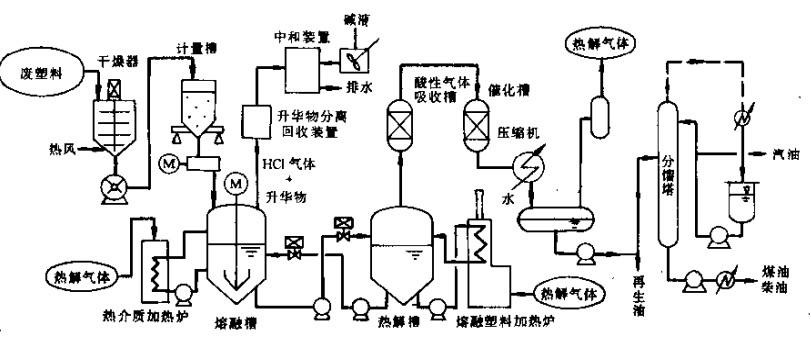

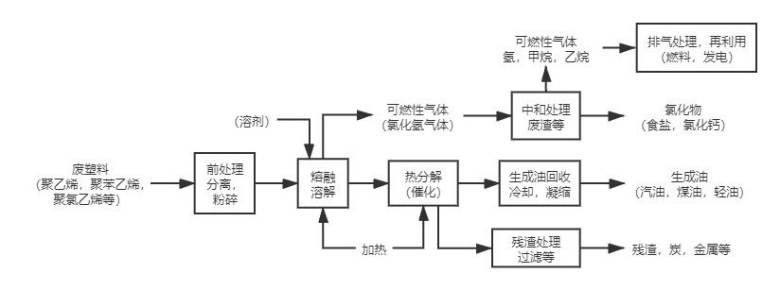

1)废塑料的热解产物及工艺流程:废塑料的热解产物可分为解聚反应型塑料和随机分解型塑料,以及二者兼而有之的中间分解型塑料。解聚反应型塑料受热分解时聚合物解离、分解成单体,主要是切断了单体分子之间的结合键。这类塑料有聚氧化甲烯、聚a-甲基苯乙烯、聚甲基丙烯酸甲酯、四氟乙烯塑料等,他们几乎100%的分解成单体;随机分解型塑料受热分解时链的断链是随机的,因此产生无一定数目的碳原子和氢原子结合的低分子化合物。这类塑料有聚乙烯,聚氯乙烯等;由于废塑料具有1、导热系数较低0.07—0.3kcal/(m·h·℃),当加热到熔点温度(100—250℃)时,中心温度还很低,继续加热,外部温度可达500℃以上并产生碳化,而内部温度才达到可融化程度,由于外部炭化妨碍内部分解,故热效率低下;塑料品种多,废塑料品种混杂分选困难,因此开发了独特的废塑料热解流程:

⑴ 减压分解流程。减压分解流程是日本三洋电机根据塑料导热系数低的特点开发利用微波炉与热风炉加热、减压蒸馏的流程,经破碎的废塑料送入熔化炉,并在其中加入发热效率高的热媒体如碳粒,当微波照射时产生热量。由热风炉与微波同时加热至230—280℃使塑料熔融。

⑵ 聚烯烃浴热解流程。这是日本川崎重工开发的一种方法,是利用聚氯乙烯脱HCL的温度比聚乙烯、聚丙烯和聚苯乙烯分解的温度低这一特点,将PE、PP、PS在接近400℃时熔融,形成熔融液浴使PV受热分解。把PVC、PE、PP、PS加入到380—400℃的PE、PP、PS的热浴媒体中,分解温度低的PVC首先脱除HCL汽化,以后PE、PP、PS熔融形成热浴媒体,再根据停留时间的长短PE、PP、PS逐渐分解。分解产物有HCL和C1—C30的碳氢化合物,此外还有CO,N2,H2O及残渣等。HCL、C1—C4是气体,C5—C6是液状,C7—C30为油脂状的碳氢化物,经冷凝塔及水洗塔,回收油品及HCL,气体经碱洗后作为燃料气燃烧供给热解需要的热量。由于分解温度低没有金属的飞散。

⑶ 流化床法。流化用的气体可用预热过的空气,部分废塑料燃烧产生热量供加热。热媒体用0.3mm粒径的砂,从热风预热炉来的热风把媒体层加热到400—450℃,破碎成5—20mm大小的废塑料经运输机送入分解炉,从热媒体获得热量进行分解,同时部分废塑料燃烧产生热量,贮藏预热媒体中加热塑料,供给分解需要的能量。正常运转时,预热炉停止使用。流动层内设置搅拌浆,以保证流化床层温度均一,同时防止废塑料与热媒体粘附在一起变成块状物阻止流化的进行。该热解炉的优点是内热式供热,热效率高。

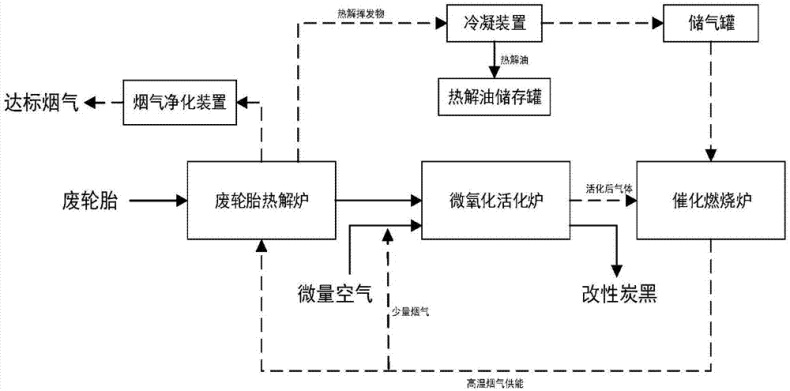

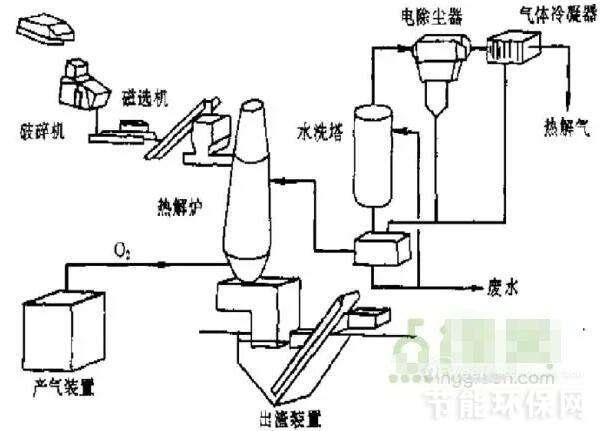

2)废橡胶的热解产物及工艺流程:废橡胶的热解产物十分复杂,例如轮胎的热解所得的产品中气体占22%、液体占27%、炭灰占39%、钢丝占12%。气体组成中又有甲烷、乙烷、乙烯、丙烯、一氧化碳,水、二氧化碳、氢气和乙二烯也占一定比例;液体组成中又含有苯、甲苯和其他芳香族化合物。废旧的整轮胎通过气锁进入反应器,轮胎到达流化床后,慢慢沉入砂内,热的砂砾覆盖在它的表面,使轮胎热透而软化,流化床内的砂粒与软化的轮胎不断交换能量、发生摩擦,使轮胎渐渐分解,二三分钟后轮胎全部分解完,在砂床内残留的是一堆弯曲的钢丝;钢丝由伸入流化床内的移动式格栅移走。热解产物连同流化气体经过旋风分离器及静电除尘器,将橡胶、填料、炭黑和氧化锌分离除去;气体通过油洗涤器冷却,分离出含芳香族高的油品。最后得到含甲烷和乙烯较高的热解气体。整个过程所需要的能量不仅可以自给,还有剩余热量可供给其用,采用整轮胎的流化床的热解工艺,在经济上是合算的。

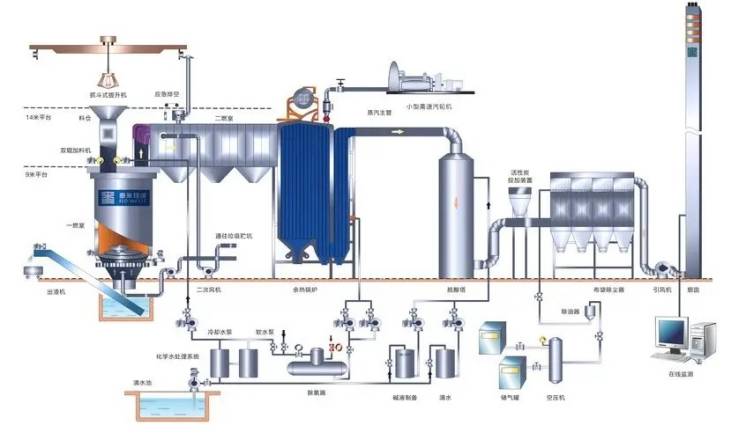

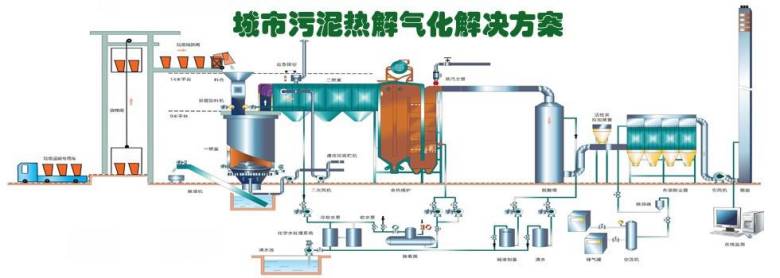

2)城市垃圾的热解产物及工艺流程:城市垃圾热解产物中可燃组分如纸张塑料及合成纤维占有很大比重。热解以回收燃料油及燃料气是一种回收途径,其产物组分与垃圾成分热解温度以及热解装置有关。

⑴移动床热分解工艺: 经适当破碎除去重分组的城市垃圾从炉顶的气锁加料斗进入热解炉,从炉底送入月600℃的空气-水蒸气混合气,炉子的温度由上到下逐渐增加,炉顶为预热区,以此为热分解区和气化区。垃圾经过各区分解后产生的残渣经回转炉栅从炉底排除;空气-水蒸气与残渣换热使排出的残渣温度接近室温,热解产生的气体从炉顶出口排出。炉内压力为700mmH2O。生成的气体含N243%、H2和CO均为21%、CH41.8%、C2H6、C2H4在1%以下。由于含大量的氮气,热值非常低,约为3770-7540Kj/mN3。

⑵双塔循环式流动床热分解:热解所需的热量,由热解生成的固体炭或燃料气在燃烧塔内燃烧来供给。惰性的热媒体(砂)在燃烧炉内吸收热量并被流化气鼓动成流化态,经连络管到热分解塔与垃圾相遇,供给热分解所需的热量,经连络管返回燃烧炉内,再被加热返回热解炉。受热的垃圾在热分解炉内分解,生成的气体一部分作为热分解炉的流动化气体循环使用,一部分为产品。而生成的炭及油品,在燃烧炉内作为燃料使用,加热热媒体,在两个塔中使用特殊的气体分散板,伴有旋回作用,形成浅层流动层。垃圾中的无机物,残渣随流化的热媒体砂的旋回作用从两塔的下部,边与流化的砂分级边有效的选择排出。双塔的优点是燃烧的废气不进入产品气体中,因此可得高热值燃料气(16700-18800kJ/mN3);在燃烧炉内热媒体向上流动,可防止热媒体结块;因炭燃烧需要的空气量少,向外排出废气少;在流化床内温度均一,可以避免局部过热;由于燃烧温度低,产生的NOx少,特别适合于处理热塑性塑料含量高的垃圾的热解;可以防止结块。

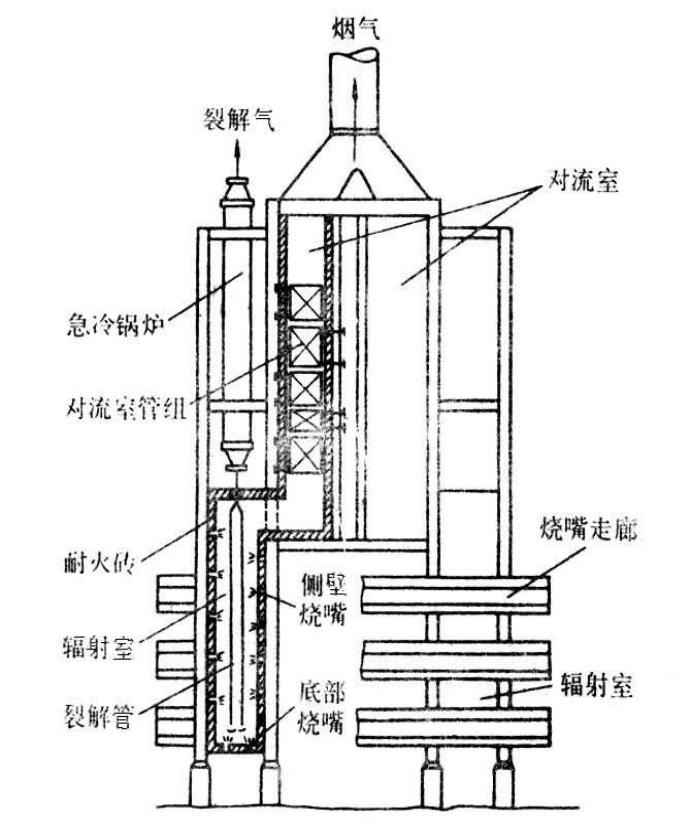

⑶管型瞬间热分解:垃圾从贮藏坑中被抓斗吊起送上皮带输送机,由破碎机破碎至约5厘米大小,经风力分选后干燥脱水,再筛分以除去不燃组分。不燃组分送到磁选及浮选工段,在浮选工段可以得到纯度为99.7%的玻璃,回收70%的玻璃和金属。由风力分选获得的轻组分经二次破碎成约0.36mm大小,由气流输送入管式分解炉。该炉为外加热式热分解炉,炉温约为500℃、常压、无催化剂。有机物在送入的瞬间即行分解,产品经旋风分离器除去炭末,再经冷却后热解冷凝,分离后得到油品;气体作为加热管式炉的燃料。由于是间接加热得到的油、气,发热量都较高。(油的热值为3.18×104kJ/L,气的热值为18600 kJ/mN3)。1吨垃圾可得136L油、约60kg铁和70kg碳(热值2.09×104kJ/kg)。 此法由于前处理工程复杂,破碎过程动力消耗量大,运转费用高。

⑶管型瞬间热分解:垃圾从贮藏坑中被抓斗吊起送上皮带输送机,由破碎机破碎至约5厘米大小,经风力分选后干燥脱水,再筛分以除去不燃组分。不燃组分送到磁选及浮选工段,在浮选工段可以得到纯度为99.7%的玻璃,回收70%的玻璃和金属。由风力分选获得的轻组分经二次破碎成约0.36mm大小,由气流输送入管式分解炉。该炉为外加热式热分解炉,炉温约为500℃、常压、无催化剂。有机物在送入的瞬间即行分解,产品经旋风分离器除去炭末,再经冷却后热解冷凝,分离后得到油品;气体作为加热管式炉的燃料。由于是间接加热得到的油、气,发热量都较高。(油的热值为3.18×104kJ/L,气的热值为18600 kJ/mN3)。1吨垃圾可得136L油、约60kg铁和70kg碳(热值2.09×104kJ/kg)。 此法由于前处理工程复杂,破碎过程动力消耗量大,运转费用高。

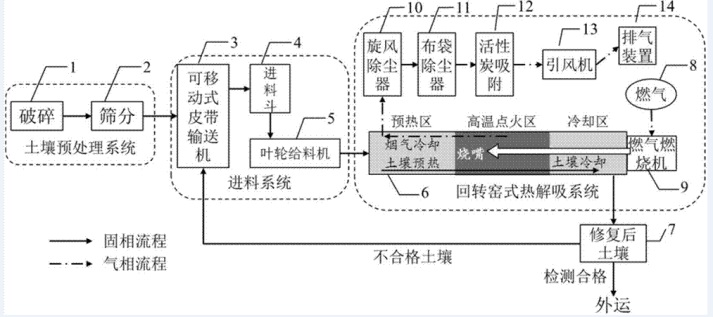

⑷回转窑热解法:垃圾经锤式破碎机破碎至10cm以下,放在贮槽内,用油压活塞送料机自动连续的向回转窑送料,垃圾与燃烧气体对流而被加热分解产生气体。空气用量为理论用量的40%,使垃圾部分燃烧,调节气体的温度在730-760℃,为了防止残渣熔融,需保持在1090℃以下,每公斤垃圾约产生1.5 mN3气体,发热量为4600-5000 kJ/mN3。热值的大小与垃圾组成有关。焚烧残渣由水封熄火槽急冷,从中可回收铁和玻璃。热解产生的气体在后燃室完全燃烧,进入废热锅炉可产生47atm的蒸汽用于发电。此分解流程由于前处理简单,对垃圾组成适应性大,装置构造简单,操作可靠性高。

⑷回转窑热解法:垃圾经锤式破碎机破碎至10cm以下,放在贮槽内,用油压活塞送料机自动连续的向回转窑送料,垃圾与燃烧气体对流而被加热分解产生气体。空气用量为理论用量的40%,使垃圾部分燃烧,调节气体的温度在730-760℃,为了防止残渣熔融,需保持在1090℃以下,每公斤垃圾约产生1.5 mN3气体,发热量为4600-5000 kJ/mN3。热值的大小与垃圾组成有关。焚烧残渣由水封熄火槽急冷,从中可回收铁和玻璃。热解产生的气体在后燃室完全燃烧,进入废热锅炉可产生47atm的蒸汽用于发电。此分解流程由于前处理简单,对垃圾组成适应性大,装置构造简单,操作可靠性高。

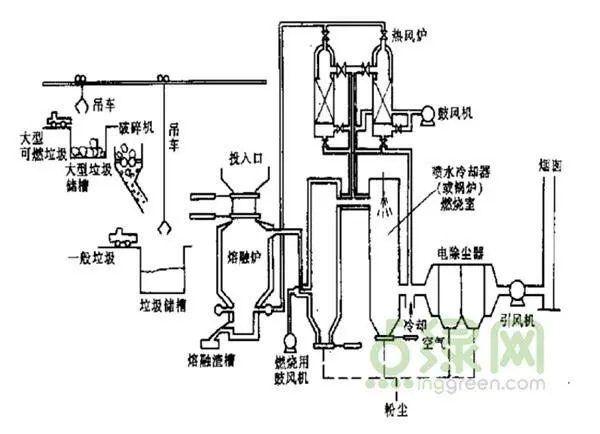

⑸高温熔融热分解:该工艺流程是将城市垃圾转变成能量并副粒状熔渣的流程。其特点是在气化炉中用预热到1000℃的空气将分解出来的炭燃烧,产生1650℃的高温将无机残渣熔融,热解产生的燃料气在二次燃烧室燃烧,产生的高温气体约1150-1250℃,85%进废热锅炉,15%预热空气。

⑹纯氧高温热分解UCC流程。垃圾由炉顶加入并在炉内缓慢下移。纯氧从炉底送入首先到达燃烧区,参与垃圾燃烧;垃圾燃烧产生的高温烟气与向下移动的垃圾在炉体中部相互作用,有机物在还原状态下发生热解。热解气向上运动穿过上部垃圾层并使其干燥。最后,烟气离开热解炉去净化系统处理回收。此烟气中包括水蒸汽、由高沸点有机物冷凝的油雾和少量飞灰,其余气体混合物以CO、CO2、H2为主,约占90%。此种气体的热值不高,只有12900-13800kJ/m3。为了使气体的热值与管道天然气热值相当,在系统后面有一甲烷化过程,使低热值气体先经加压变换,在催化剂参加下CO与H2O反应变成CO2和H2。当CO及H2的比达到甲烷化的要求,再将气体经洗涤器除去部分CO2及H2S,可从中回收元素硫,经洗涤的气体进入一系列甲烷化装置,得到人造天然气,其热值可达35800-36500kJ/m3。 在燃烧区,一些不可燃成分,形成惰性物质如玻璃、金属等材料的熔融体,流经炉底的水封槽,成为坚硬的颗粒状熔渣。

5、农用固体废物的热解产物及工艺流程 :农业固体废物中存在大量的脂肪、蛋白质、淀粉和纤维素,也可以经热解而得到燃料油和燃料气;早在50年代,我国就从农业的废玉米芯中提取糠醛,作为化工原料,当然也可作燃料。

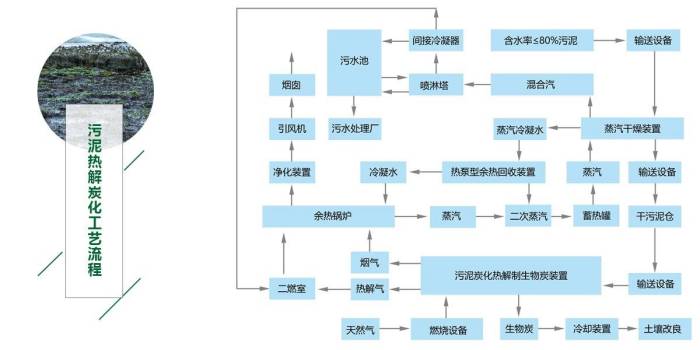

6、污泥热解产物及热解工艺 :有机污泥一般都采用焚烧法处理以回收能量,但在焚烧过程中会产生二次污染问题如废气中含SOx、NOx、HCl,残渣含重金属;有些热值不高的污泥还需辅助燃料;含有铬的污泥焚烧时使相当大的一部分铬氧化成毒性较高的六价铬等,如采用污泥热解的方法以回收能量可以避免以上问题。但是污泥与前面所述塑料,橡胶等不同,它含有大量的水分,需要将水分干燥到20-30%,再进行热解。干燥可直接加热也可间接加热,为防止臭气逸出用间接加热特别是蒸汽间接加热更有利。

⑴、 污泥热解流程。污泥与干燥过的一部分污泥在搅拌器中混合进入干燥器干燥,然后送入热解炉。从干燥器出来的气体在冷水塔中经冷却凝缩去水后可作为燃烧气在燃烧室中使用。热解产生的气体经冷却后可回收油或热量。气体导入燃烧室在8000C以上燃烧。燃烧室产生的高温气体在废热锅炉中产生蒸汽用于干燥,若能量不足时可在燃烧室加补助燃料。

⑵、 污泥与垃圾联合热解。近年来,国外固体废物热解的另一发展是将城市垃圾和含可燃组分的工业垃圾与污泥进行联合热解,这样可以更有效地回收热能;固体废物与污泥联合热解有以下特点:

a、 固体废物中有用的无机物可以直接回收,有机物的热量亦被回收利用。

b、 尾气经过多级净化处理,废水经过一般处理均能达到允许排放的标准。

c、 残渣中的微量元素可进行填埋处理,而占地面积只有传统填埋面积的20-30%,还可省去传统填埋前的预处理。

d、 固体废物与污泥联合热解处理的方法改变了污泥热解处理的地位,大大提高了污泥作为能源的竞争能力。

污泥和城市垃圾联合热解处理可提供大量的电能以满足大型现代化处理场所需的能源,根据外国学者预断污泥热解处理将是今后污泥处理的主要方向。

|