生活垃圾在填埋场和焚烧发电厂的料坑中,经过长时间的堆放、发酵将会产生大量的垃圾渗滤液,渗滤液是一种成分复杂的高浓度有机废水,其主要有机污染物达63种,CODcr、BOD5浓度、氨氮、金属等含量高,渗滤液中的氮多以氨氮形式存在,未经处理的渗滤液流经地表或渗入地下水后,会对环境造成二次污染,垃圾渗滤液问题已严重影响了我国垃圾处理事业的健康发展;垃圾渗滤液处理技术主要有生物处理技术、膜处理技术、干化(蒸发)处理技术、焚烧处理技术等;现有的垃圾发电厂的渗滤液多釆用膜处理技术进行处理,干化(蒸发)处理技术正逐渐成为处理垃圾渗滤液的有效方式;本文提出和开发了一款基于MVR(机械蒸汽再压缩)和旋膜蒸发法的协同处理处理垃圾渗滤液的新工艺,综合了MVR高效节能降耗、处理量大及旋膜蒸发器处理效率高的优点,并利用垃圾焚烧发电的烟道余热作为旋膜蒸发器的热源,最终实现了渗滤液连续、高效、低成本的无害化处理。

1、 基于MVR+旋膜蒸发法的垃圾渗滤液处理工艺

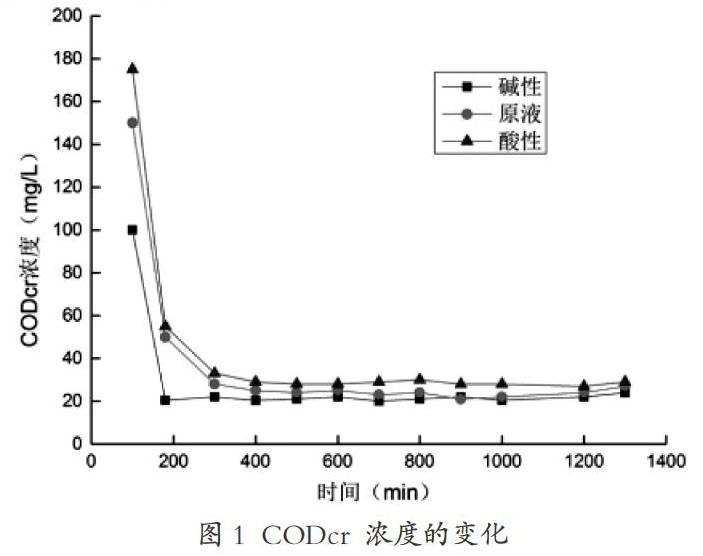

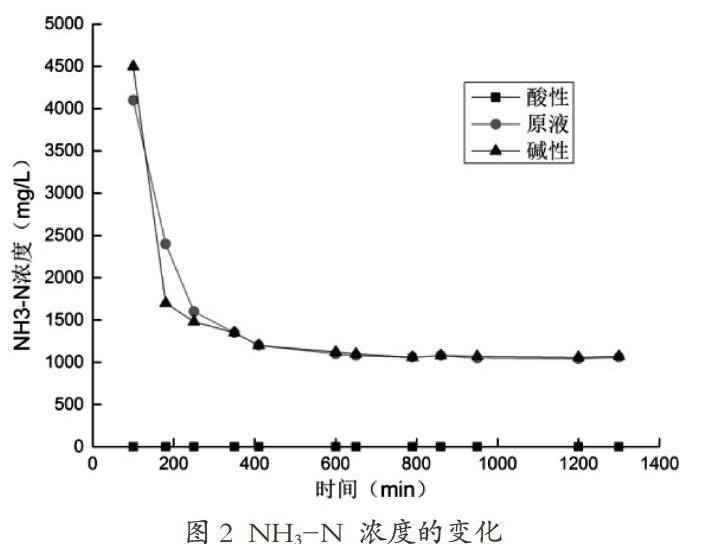

1.1 蒸发法渗滤液处理工艺:蒸发技术处理垃圾渗滤液是一种利用物理分离原理实现污染物与水分离的处理技术;蒸发处理后,垃圾渗滤液分离成相对洁净的可以排放的液相流和含有污染物的固相;蒸发法处理垃圾渗滤液具有对水质水量变化适应性强、产生浓缩液少(可把渗滤液浓缩到不足原液体积2%~10%)等特点;分别在酸性、碱性和原液条件下进行蒸发法处理工艺的实验研究,蒸发时间为1300min,浓缩倍数为6-7倍,收集的冷凝液中CODcr浓度和NH3-N浓度分别如图1、2所示。

在碱性、酸性和原液条件下,冷凝液中的 CODcr浓度分别从100mg/L降低到20mg/L、175mg/L降低到38mg/L、150mg/L降低到30mg/L,且均在400min之后逐渐稳定;在碱性和原液条件下,从0-200min,冷凝液中的 NH3-N浓度分别从4500mg/L急剧降低到1650mg/L。而在200-400min阶段,1650mg/L降低到1250mg/L,下降速度远低于于前段;在400min之后,NH3-N浓度逐渐稳定在1200mg/L左右;在酸性条件下,渗滤液中的NH3-N与酸直接发生化学反应,NH3-N的浓度几乎为零,随着时间和温度的变化NH3-N的浓度不变,最终冷凝液中的NH3-N为零;垃圾渗滤液中溶于水的有机杂质的蒸发温度远高于纯水的蒸发温度,利用外加能量蒸发垃圾渗滤液,垃圾渗滤液中的水分会在一定的温度和压力下先于污染物被蒸发,冷凝后成为干净水;而重金属和无机物以及大部分有机物的挥发性均比水弱,因此绝大部分污染物聚集在残余浓缩液中,只有部分挥发性烃、挥发性有机酸和氨等污染物会进入蒸气,最终存在于冷凝液中; 垃圾渗滤液的蒸发实验表明,蒸发前段,冷凝液中的 CODcr和NH3-N浓度浓度相对较高,随着蒸发的进行,CODcr和NH3-N浓度等污染物逐渐降低且逐渐稳定,低于《生活垃圾填埋场污染控制标准》(GB16889-2008)的排放标准;实验验证了蒸发处理垃圾渗滤液的可行性,并对工程上应用MVR+旋膜蒸发组合工艺处理垃圾渗滤液提供了理论和技术依据。

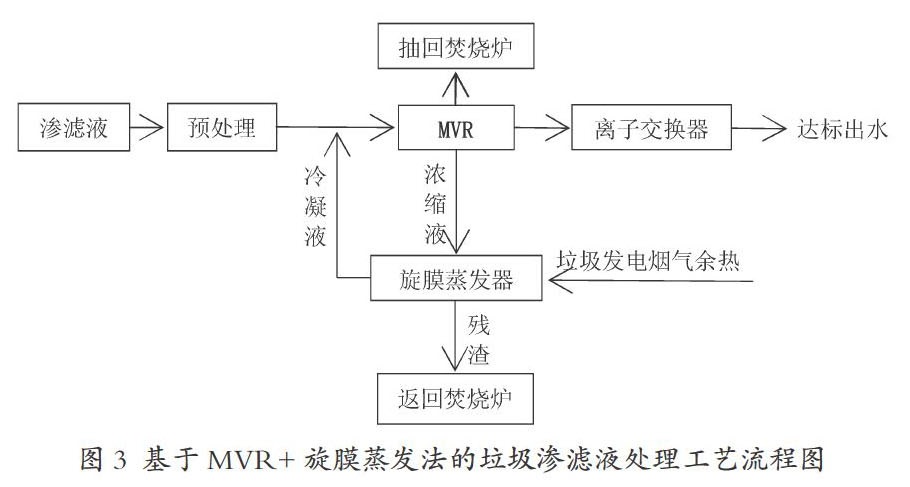

1.2 基于MVR+旋膜蒸发法的垃圾渗滤液处理工艺: 如图3所示为基于MVR+旋膜蒸发法的垃圾渗滤液处理工艺流程图。

垃圾渗滤液经过滤器去除大颗粒固体杂质,液体进入MVR实现原液的浓缩及蒸发,产生的不凝结气体进入垃圾焚烧炉高温焚烧,产生的凝结气体进入离子交换器后,氨氮被截留,使出水氨氮达标排放。经过MVR处理获得的渗滤液浓液再进入旋膜蒸发器蒸发,得到的冷凝液再进入MVR,得到的渗滤液固体残渣则进入垃圾焚烧炉高温焚烧,实现了渗滤液的无害化处理; MVR是利用压缩机的增压升温原理,经特殊流体设计而成的蒸汽压缩型废水蒸发浓缩工艺系统的简称,可将密闭容器内的废水加热生成蒸汽,蒸汽在通过压缩机时被压缩增压升温为大于104℃的高压气体,这种增压气体可作为再生热源而循环应用于对原水的热传递和蒸发,同时自身在传热过程中迅速冷却,并最终成为可回用的冷凝水;旋膜蒸发器的工艺是渗滤液通过管道进入分布器腔体,再通过均匀分布的孔喷入内筒中。一方面在重力的作用下,向下运动,同时在刮板的作用下均匀摊薄在内筒壁上,并重复摊薄-清扫-摊薄的过程,另一方面在内筒传导热量作用下,实现蒸发-浓缩-干燥过程。

1.3 本文提出了基于MVR+旋膜蒸发法的协同处理垃圾渗滤液新工艺,整个工艺流程中无有害物质产生和排放;其特点在于汇聚了MVR高效节能降耗、处理量大的优点,同时利用垃圾焚烧发电的烟道余热作为旋膜蒸发器的热源,实现了能源的二次利用,同时发挥了旋膜蒸发器处理效率高的优点。最终实现了渗滤液连续、高效、低成本的无害化处理。

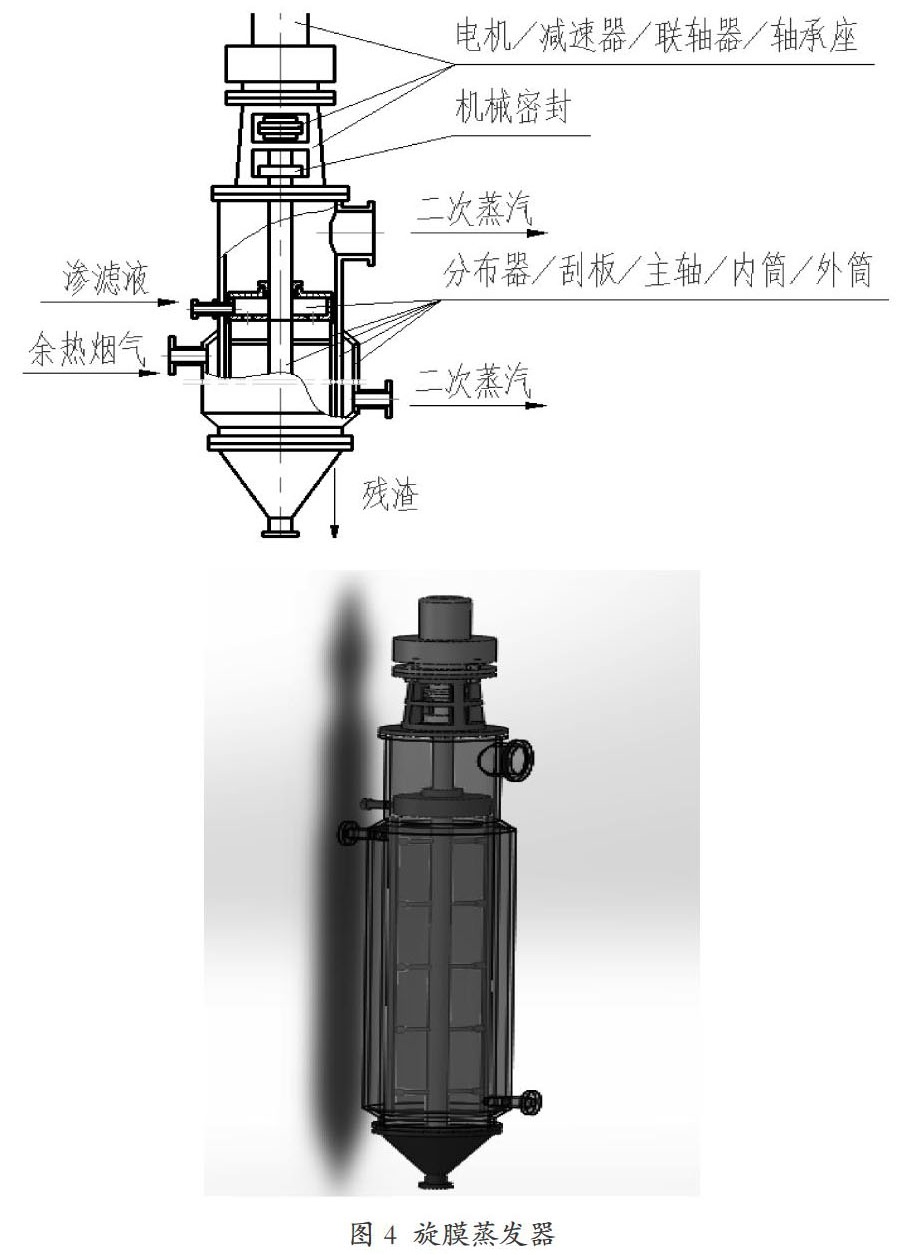

2 、旋膜蒸发器设计:如图4所示为旋膜蒸发器结构图。系统由驱动系统、料液分布器、刮板、内筒、外筒、气液管道及连接法兰组成,其中的驱动系统由电机、减速器、轴承座、联轴器、旋转主轴组成。

2.1 工作原理:其一是渗滤液通过管道进入分布器腔体,再通过均匀分布的孔喷入内筒中。一方面在重力的作用下,向下运动,同时在刮板的作用下均匀摊薄在内筒壁上,并重复摊薄-清扫-摊薄的过程,另一方面在内筒传导热量作用下,实现蒸发-浓缩-干燥过程。产生的二次蒸汽再进入MVR二次蒸发,残渣则通过最下面的管道阀门输送进入焚烧炉焚烧;其二是电机通电后高速旋转,在经过减速器后转速降低而输出的扭矩增大,再通过联轴器带动主轴旋转,从而驱动刮板旋转运动;其三是通过焚烧炉余热烟气管道加热的干净气体通过管道进入内筒与外筒之间的夹套,对流换热加热内筒外壁,再经过热传导对内筒的渗滤液实现加热,由于夹套内的气体与渗滤液及其干燥时产生的气体相对独立,不会被二次污染,循环加热或直接排放。在主轴圆周方向对称布置有2对刮板。

2.2 研制开发的基于烟气余热的旋膜蒸发器,主要的工作参数为:采用烟道余热作为热源,温度为95℃-105℃,渗滤液的浓缩液处理量为380mL/min,刮板旋转转速是30-60r/min。系统的传热系数高,蒸发强度大,节约能源达到30%。

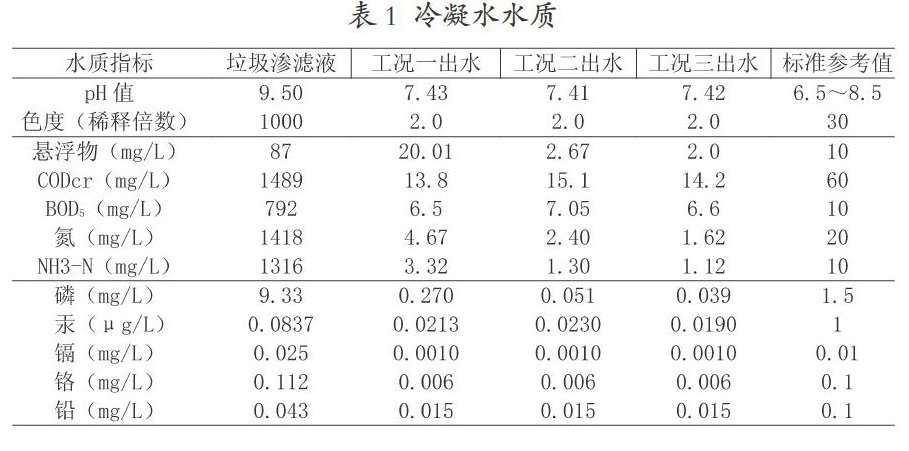

3、 MVR+旋膜蒸发组合工艺实验:MVR的处理量为0.1t/h-0.3t/h,处理温度为60℃-100℃,实验表明最佳处理温度为75℃; MVR+旋膜蒸发组合处理垃圾渗滤液中,工况一选择的刮板旋转转速是40r/min,工况二选择的刮板旋转转速是50r/min,工况三选择的刮板旋转转速是60r/min,实验结果如表1所示,出水水质的PH值在7.4左右,CODcr浓度在14mg/L左右,为原液浓度的1%,BOD5浓度在6.7mg/L左右,约为原液浓度的0.8%,其余各指标均达到《生化垃圾填埋场污染控制标准》(GB16889-2008)排放标准,可以有效地浓缩处理垃圾渗滤液。

4、 结论:本文通过实验验证了蒸发法处理垃圾渗滤液的可行性,为MVR+旋膜蒸发组合工艺提供了理论和技术依据;实验表明,随着蒸发的进行,CODcr和NH3-N浓度等污染物逐渐降低且逐渐稳定,低于国家排放标准; 研制出的基于MVR和旋膜蒸发法的协同处理垃圾渗滤液新技术,该技术综合了MVR高效节能降耗、处理量大及旋膜蒸发器处理效率高的优点;MVR蒸发器实现渗滤液原液的蒸发及浓缩,浓液再进入旋膜蒸发器进一步蒸发、分离处理;旋膜蒸发器以烟道余热作为热源,实现了渗滤液浓液的连续摊薄、蒸发、铲掉一体化作业,提高了浓液蒸发、分离效率; 利用研制的处理技术及装置处理渗滤液后,CODcr、BOD5浓度、氨氮、金属等含量大幅度降低。该技术在处理过程中无废水、废气和废渣排出,不会产生二次污染,排放出的冷凝水达到或超过工业用水标准,能够实现垃圾渗滤液的连续、高效、低成本的无害化处理,是一种有应用和推广价值的工程技术。

|