一、系统概况

1、工艺条件及技术参数(单套共三套)

1.1循环水量:500 m3/h

1.2补水量:25 m3/h

1.3 保有水量:3600 m3

1.4 系统水温:出水≤40℃

2、工艺流程概述

3、处理目的及指标要求:该系统为炼钢工艺用水,通过水与烟气直接接触,将烟气的温度降下,同时将煤气中的烟尘洗涤下来,因此该水主要为烟气洗涤和降温用水。水是通过喷嘴在文丘里喉口处喷洒的,由于烟气中含有大量的CaO、 MgO粉尘等,同时也含有二氧化碳,当这些物质在水中时极易形成硬质碳酸盐垢层而严重堵塞喷嘴和通道。同时,由于结垢导致喷嘴部分或完全结垢,使本该形成的完全封闭烟道的水幕帘出现空隙,部分烟气未能进行充分的降温除尘,部分烟尘直接的排到空气中,使排气口出现黄色或黑色烟气,达不到烟气除尘的设计要求和国家规定的烟气排放环保标准。当进行煤气回收时,回收的煤气中同样会携带部分烟尘,该烟尘在煤气回收过程中,部分的沉积在煤气管道里,部分会进入煤气柜。现在永锋公司即将进行煤气回收,现在炼钢放散塔排出的气体,明显的为黄色或黑色,在放散塔下方走过时,衣服上即会粘上许多黑点。如同时煤气回收试运行时,煤气中含尘量显著超标;同时烟气除尘系统水在运行过程中,如果不能得到很好的处理,必然会有结垢的情况出现,严重时几天就要停炉清垢一次,严重影响炼钢、连铸的正常生产和增加工人的劳动强度,对设备也是有害而无一利;在炼钢转炉烟气除尘系统中,为了防止结垢和腐蚀的发生,采取了很多的物理和化学的办法。有些甚至在系统水中直接加入酸性物质来抑制结垢的发生,但对设备会产生较强的腐蚀危害。武汉海力特化工有限公司进行钢铁行业水处理多年,在实践过程中结合炼钢转炉烟气除尘系统的特点,综合分析了各类系统水质处理方案的机理和处理效果后,推出了对该系统水质进行除浊和软化处理的标本兼制处理方案。该方案在转炉炼钢浊环系统实施以来,有效的解决了该系统结垢的问题,保证了该水系统长时间的正常循环使用,同时有效的回避了系统设备腐蚀的问题,达到了良好的综合处理效果,实现了良好的经济和社会效益。

*该方案在实施时的一般指标要求为:水系统循环率:>95%,系统除蒸发、风损、污泥夹带等水损失外,达到零排污。

系统PH: 9~12

浊度: ≤100 ppm

循环水钙硬度: ≤20mg/L

二、烟气除尘污水处理

1、烟气除尘工艺:转炉的除尘,一般采用两级文丘里洗涤器。第一级文丘里洗涤器一般做成喉口处带溢流堰并设喷嘴的结构,因而也称一文为溢流文丘里;二文喉口处设有一个可以调节喉口大小的装置,因而也称可调文丘里。调节喉口的大小,可控制气流通过喉口的速度,以提高除尘和降温效果;转炉在冶炼过程中,由于吹氧的缘故,含有浓重烟尘的大量高温气体进入烟道,经余热锅炉后进入设有两级文丘里的除尘系统;烟气依次通过一文和二文进行清洗,将烟气里的灰尘除掉,同时降低烟气的温度,从而完成了除尘的任务。除尘后的水即为转炉污水,该水水质随炼钢工艺的不同和炉气处理工艺的不同而区别较大。

2、除尘污水特性:转炉烟气除尘污水的特性包括水质、水温、含尘量、烟尘粒度、沉降特性等。其特性与烟气净化方式(除尘设备、除尘工艺)是紧密相关的。同时,在整个过程中,随不同冶炼期的炉气变化而变化。烟气净化系统中各净化设备(一文、二文、喷淋塔)的污水特性也有较大的差异,一文的污水含尘量及水温最高。

2.1、污水水温:污水水温随冶炼过程中烟气温度的变化而变化。一般吹氧时温度较高,不吹时温度较低。未燃烧法循环水温一般在45℃以下。

2.2、污水PH值:烟气对除尘水PH值的影响,与烟气净化方式有关。燃烧法气体对PH影响大;未燃烧法气体对PH影响小;另外由于冶炼过程加入过量石灰粉末而使污水PH增高,呈碱性。

2.3、污水含尘量:转炉吹炼时由于高温下铁的蒸发、气流的激烈搅拌、一氧化碳的爆裂等原因产生大量的炉尘,其含量约为金属装料量的1~2%;污水的浊度在整个冶炼过程中是随时间变化的,一般在吹氧时浊度最大,变化幅度也大。

2.4、污水的沉降特性:在冶炼过程中烟气净化污水温度、含尘量、烟尘粒径、密度变化较大,污水的沉降特性也随之变化,给污水的净化带来不利影响。

3、转炉除尘污水的治理:转炉除尘污水的治理,以实现稳定的循环使用为目的,最终达到水的闭路循环;由于在冶炼过程中需要加入要向转炉中加入如氧化钙、氧化镁、冰晶石等材料,这些材料在炼钢时会随烟气进入烟道,同时在炼钢过程中产生的大量二氧化碳气体。当洗涤水与烟气在一文二文接触时,烟气中的各种物质还会溶于水中或以悬浮物、胶体的形式存在。在这种环境下,溶于水中的钙镁等离子导致除尘污水的硬度较高,和污水中的二氧化碳反应,而在水中沉淀析出形成晶种,继而引发水中大量沉淀析出。该沉淀还会与灰尘、铁粉、煤粉等一起析出。垢层呈灰黑色,质地坚硬;现在炼钢厂的转炉烟气除尘循环水处理效果不理想,导致了烟道内结垢严重,并由此带来了很多危害,严重影响了正常的生产和效益;结垢比较严重的位置为:一文喷嘴、二文翻板、水雾分离器、水封槽等。

4、转炉除尘污水治理的要点:对于转炉除尘污水,其处理的关键首先在于悬浮物的去除,其次要解决水质的稳定,然后还需解决污泥的处置;转炉污水中的悬浮物,若采用自然沉降,虽可将悬浮物降到350-500mg/L的水平,但循环使用效果较差,故需使用强化沉降。目前一般在辐射沉淀池或斜板沉降池前投加混凝剂,或先使用磁力凝聚器磁化后进入沉淀池。较好的方法是先让污水进入水力旋流器,利用重力分离的原理,将大颗粒(大于60um)除去,以减轻沉淀池的负荷。污水中投加聚铝(阳离子絮凝剂)和阴离子絮凝剂,即可使出水中的悬浮物降到200mg/l以下,可以使出水正常循环使用;钢铁公司烟气中的二氧化碳含量过高。除尘污水由于含钙较多,容易和污水中的二氧化碳反应,导致除尘污水的硬度较高,形成严重结垢型水质,故需做降硬防结垢处理。一般是向冷水池中投加化学药剂,目的是降低水的硬度,使进入文丘里的水处于钙(镁)离子不饱和状态,洗涤后的水趋于饱和状态,然后在沉淀池使生成的碳酸钙(镁)沉淀除去。目前在国内许多钢厂的应用效果较好。

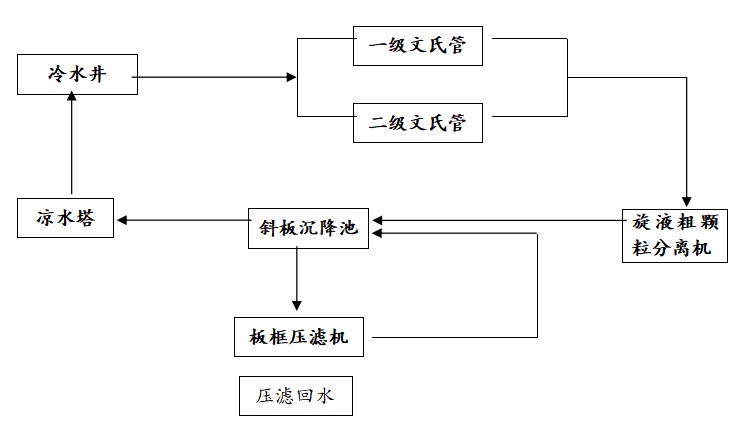

三、混凝技术方案:炼钢厂烟气除尘循环水在循环过程中,从一文、二文等设备流出的污水含有大量的悬浮物,循环水在进斜板沉淀池之前,首先在粗颗粒分离器中将循环水中的高密度、大颗粒的悬浮物质通过重力的作用沉淀下来;经过初步处理后的循环水再进入斜板沉淀池进行处理。但由于斜板沉淀池的容量有限,循环水在其中停留时间过短,同时仅靠重力自然沉降远远不能处理好。另外还有部分物质由于布朗运动和静电排斥力而呈现沉降稳定性和聚合稳定性,不能利用重力自然沉降的方法除去,因此在向其中添加混凝剂以强化沉淀效果在国内得到了普遍的应用。

1、混凝剂混凝机理

1.1、电解质对双电层的作用机理:电解质的种类和浓度对胶团的双电层影响很大。在水溶胶体系中加入高价电解质,使胶团扩散层压缩、电动电位降低时,胶粒间的排斥作用就会减弱。这时,胶体之间通常会发生凝聚。当电动电位降为零时,溶胶最不稳定,也就是凝聚作用最剧烈。能引起胶粒凝聚的药剂称为凝聚剂。

1.2、吸附架桥作用机理:当加入少量高分子电解质时,不仅使胶体的稳定性破坏而凝聚,同时又进一步形成絮凝体,这是因为胶粒对高分子物质有强烈的吸附作用。高分子长链一端可能吸附在一个胶体表面上,而另一端被另一胶体吸附,形成一个高分子链状物,同时吸附在两个以上胶粒表面上。此时,高分子长链象各胶粒间的桥梁,将胶粒连成一体形成絮体,最终沉降下来,从而除去这些杂质。这类能起架桥作用的药剂称为絮凝剂。

1.3、沉淀物卷扫作用机理:当在水中投加较多的铝盐或铁盐等药剂时,铝盐或铁盐在水中形成高聚合度的氢氧化物,可以吸附卷带水中胶粒而沉淀,这种现象称为沉淀物卷扫作用。

2、影响混凝的因素:在斜板沉淀池进行加药处理时,药剂的混凝效果受水温、水的PH值和水的浊度影响较大。

2.1、水温的影响:水温低时不利于混凝剂的水解。另外水温低、水的粘度大、水中胶粒的布朗运动强度减弱,互碰机会减少,不易凝聚。

2.2、pH值和碱度的影响:正常情况下,投加铝盐pH值要求在5.5~8.5之间,投加铁盐时要求PH值大于8.5。根据不同的混凝剂品种,pH值和碱度均有不同的要求。

2.3、水质的影响:水质中杂质的化学组成、性质和浓度等对混凝的影响比较复杂,目前还缺乏系统和深入的研究,理论上只能做些定性推断和估计,实际靠混凝试验;另外水力条件、投药方式等均有影响。

3、日常加药维护方案

3.1概述:根据我公司在钢厂转炉烟气除尘处理方面的经验,以及钢厂的生产特点,建议在该系统采用投加阴离子絮凝剂的办法降浊度;某公司生产的HL-704是专门用于转炉烟气污水处理的阴离子絮凝剂。该产品是以高分子天然聚糖为原料,通过丙烯酰胺等接枝共聚反应,从而获得具备净水功能的环保型水处理剂,对含油污水及高矿化度水有十分明显的絮凝作用,分子量为1000万以上。与同分子量的PAM相比:a、安全环保,无毒无害、无污染。b、形成矾花比PAM大,主要是因为分子量大,等规格高。c、投药量少,约为PAM的70%。一般只需0.5~1ppm即可达到良好的效果。

3.2、加药方案:根据我公司处理炼钢转炉系统的多年经验,初步确定处理方案为:加药品种和浓度,HL-704阴离子絮凝剂投加浓度为:0.5~1ppm

4、日常化学监督方案:要搞好该系统的化学处理,除选择好絮凝剂外,还应建立一系列的制度和措施来保证在操作时按照规定的配方和控制指标严格执行,应对控制指标的合格率进行经常性的考核,并随时研究分析,查找差距及原因。“三分药剂、七分管理”,经验证明,管理可以决定处理好坏的成败。根据经济实用可行的原则,确定分析检测项目及频次如下:

|

分析项目 |

控制指标要求 |

分析频次 |

调整方法 |

|

浊度 |

≤100ppm |

24小时/次 |

调整加药量 |

有关分析制度、实验室建设、分析标准等,待生产调试完毕后根据实际情况编制,作为操作规程的一部分。

四、水质调节剂技术方案

1、阻垢方法及原理:为了能够进行不停机连续运转,必须对转炉浊环循环水采用化学方法进行阻垢处理。转炉烟气洗涤循环水系统的防垢方法很多,凡是能降低碳酸钙的饱和度,抑制或延缓晶体生成的方法均能达到防垢的目的。除了对运行工况进行适当的调整(如避免两种不同水质的水相混合)以外,还有如下的方法:加酸处理、加阻垢剂、加水质调节剂、磁凝聚法及静电防垢法等。

1.1、加酸处理:向循环水中适当加酸,增加钙镁离子的溶解度,除尘后接近饱和,到沉降池分离,降低结垢倾向;但加酸后还会引起闭路循环水中SO42-浓度的不断增高,造成腐蚀性大,絮凝效果差,因此电厂采用较多,转炉炼钢不用。

1.2、采用添加阻垢剂的办法:选择合适的阻垢剂及其剂量,以及添加部位等,可以起到一定的效果。原理是:加入钙镁离子分散剂,该剂一分子可以鳌合几十摩尔的钙镁离子,使易沉淀物质在水中呈分散状态,在沉淀池里只能部分除去。但由于部分阻垢剂经过高温烟道易失效,且阻垢剂的分散机理与絮凝的絮凝机理相矛盾,因此在实际运行中,采用该方法效果较差,系统内部结垢情况依然存在。

1.3、加水质调节剂:我公司从事钢铁企业循环水处理多年,经过多年的实践和不懈的努力,开发出了专业针对转炉浊环循环水系统阻垢处理的水质调节剂。该调节剂在使用时可以在循环系统运行过程中得到部分再生,大大减少了该结垢水的药剂投加量和处理成本。根据其他厂家使用我公司水质调节剂的经验和试验室研究,建议现场使用浓度为15ppm。在该添加浓度下使用时,基本不会出现钙垢堵塞情况的发生,这已在实践中得到证实。

*该方法的原理是:在冷水池中通过加入水质调节剂,将水的硬度降至很低的水平,就是使结垢成分之一的阳离子处于完全不饱和状态。该水进入烟道吸收易成垢的阳离子后,处于接近饱和的状态,然后在沉降池中通过絮凝,鳌合值(吸收钙镁等离子的能力)达到饱和的,就沉降除去,不饱和的仍旧循环吸收。

*该方法的优点是:效果好,普遍采用;成本低,管理方便;禁止排放,可实现污水零排放。

1.4、磁凝聚法及静电防垢法:磁凝聚法是让浊水通过磁场,使水中的含铁物质凝聚沉降或吸附除去,由于烟气洗涤水中除含有铁粉外,还含有大量的其他灰尘,因此,该法无法将该水处理彻底,只能与其它方法配合使用。静电防垢法是改变微粒的电荷,使之不能相互吸附和沉降,从而达到防垢目的,该法在中央空调系统较常用,大循环量的工业水使用很少。

根据上述分析和我们多年积累的经验,我们采用的方法是投加水质调节剂,可以保证在一个月内不结垢。

2、日常加药维护:根据我公司在相同系统进行水处理的经验,初步确定加药方案如下:

2.1、加药品种和浓度:

*加药品种:HL-406水质调节剂

*加药浓度: 10~30ppm

3、日常化学监督方案:要搞好该系统的化学处理,除选择好除垢方案外,还应建立一系列的制度和措施来保证在操作时按照规定的配方和控制指标严格执行,应对控制指标的合格率进行经常性的考核,并随时研究分析,查找差距及原因。“三分药剂、七分管理”,经验证明,管理可以决定水质处理效果的成败。

根据经济实用可行的原则,确定分析检测项目及频次如下:

|

分析项目 |

控制指标要求 |

分析频次 |

调整方法 |

|

Ca2+浓度 |

≤20mg/l |

24小时/次 |

调整加药量 |

有关分析制度、实验室建设、分析标准等,待生产调试完毕后根据实际情况编制,作为操作规程的一部分。

|