1.设计条件:

1.1、原料组成:氯化钠水溶液

|

组成成分 |

氯化钠、氯化铵 |

水 |

其他杂质 |

|

含量 |

6%、2% |

94% |

无 |

1.2、处理要求:

1. 处理量:每小时处理量8720Kg/h。

2. 湿盐产量:720Kg/h;湿盐含水量按10%计算

3. 设备蒸发水量:8000Kg/h。

4. 蒸发出的水洁净程度能达到污水管网排放标准,可用于生产。

2.设备选型

2.1、选择依据

1)溶液在蒸发过程中有结晶产生并分离出结晶。

2)溶液从6%、2%浓缩到饱和状态(27.3%、65%)并结晶。

2.2、工艺及设备

1)蒸发工艺:考虑到蒸发能耗大,因此选用采用并流三效蒸发工艺。由于原料浓度较小,需要蒸发大量水份,达到饱和时才能产生结晶.原料在第一效内不能达到饱和状态. 因此第一效采用自然外循环,第二、三效采用强制外循环OSLO结晶蒸发器形式,物料经过三效蒸发,溶液在末效达到饱和并产生结晶,温度在70℃左右。晶浆经过泵输送到结晶罐,在罐内冷却到40~45℃并进一步结晶,然后出料进入离心机进行固液分离,母液则返回蒸发器。

2)设备形式:外循环三效蒸发器,第一、二效采用自然外循环,第三效采用强制外循环OSLO结晶蒸发器形式,出料采用泵送方式,晶浆送入结晶罐内降温结晶,然后经过离心机分离晶体和母液,母液则返回第三效蒸发器内蒸发。

3)流程:顺流(并流)方式,即原料由第一效进入,经过第二效再到第三效;与加热蒸汽及二次蒸汽的流动方向相同。

4)预热:第三效二次蒸汽进入冷凝器之前先经过原料预热器,作为原料的第一级预热。第一效加热蒸汽产生的冷凝水作为原料的第二级预热。原料经过两次预热后,原料温度大约可以上升到72℃左右。

5)OSLO结晶蒸发器属于强制外循环蒸发结晶器。操作时,料液自循环管下部加入,与离开结晶室底部的晶浆混合后,由泵送往加热室,晶浆在加热室内升温(通常为2~3℃),但不发生蒸发;OSLO是制盐行业中常用的一种典型的结晶器;蒸发式OSLO结晶器是由外部加热器对循环料液加热进入真空闪蒸室蒸发达到过饱和,再通过垂直管道进入悬浮床使晶体得以成长,由OSLO结晶器的特殊结构,体积较大的颗粒首先接触过饱和的溶液优先生长,依次是体积较小的溶液;因此OSLO结晶器生产出的晶体具有体积大、颗粒均匀、生产能力大;并具有连续操作、劳动强度低等优点。

2.3.设备组成:设备由加热器、强制循环泵、蒸发分离器、结晶器、冷凝器、各种物料泵、冷凝水泵、真空泵、操作平台、电器仪表控制柜及界内管道阀门等成。

2.4.主要特点

1).根据物料的特性及蒸发量的大小,可设计成单效或多效蒸发机组。

2).采用独特设计的结晶器,能满足连续进料,连续排料的工艺要求,蒸发器的强制循环

形成了最佳的配合,其内部结构使得晶体和清液得到有效的快速分离。

3).整套工艺为真空条件下蒸发,温度相对较低,蒸发速度快,蒸发耗能低,蒸发浓度高,

使粘度较大的料液容易流动蒸发,不易结垢,是目前国际上最先进的蒸发与结晶相结合的蒸发设备之一。

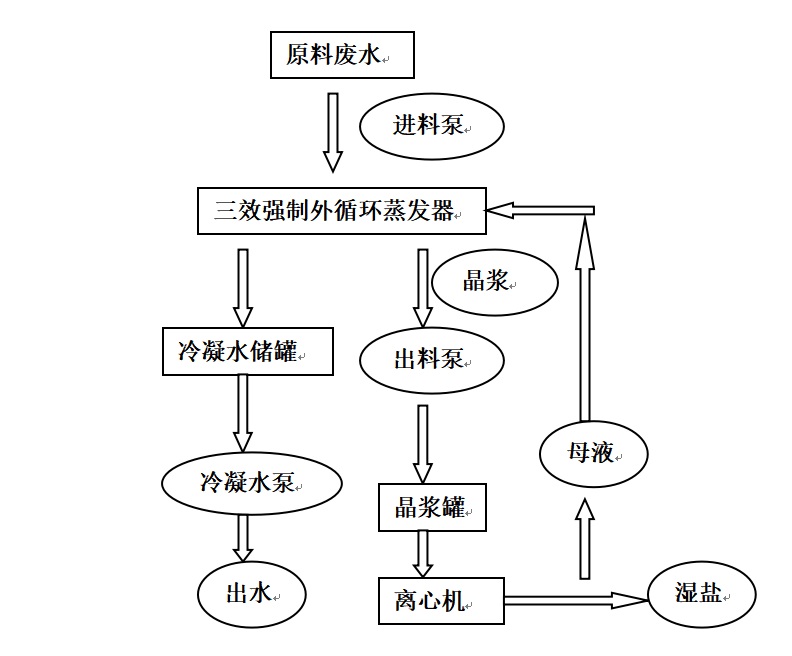

3.工艺流程简图

4.物料操作参数

进料量: 8720Kg/h

母液浓度(w%): 8%

母液循环量: 800 m³/h

产盐量: 720Kg/h

原料温度: 25℃

进料温度: 72℃

出料温度: 70℃

处理量: 8720Kg/h

生蒸汽压力 0.4Mpa

循环水进口温度: 33℃(按冷却塔)

循环水出口温度: 43℃(按冷却塔)

5.设备技术参数:

|

序 |

项 目 |

Ⅰ 效

|

Ⅱ 效

|

Ⅲ 效

|

|

1 |

加热蒸汽压力KPa |

360 |

159 |

58 |

|

2 |

加热蒸汽温度℃ |

140 |

113 |

85 |

|

3 |

蒸发压力KPa |

169 |

63 |

20 |

|

4 |

蒸发温度℃ |

115 |

87 |

60 |

|

5 |

换热面积㎡ |

128 |

128 |

128 |

|

6 |

蒸发量Kg/h |

8000 |

|

7 |

蒸汽耗量Kg/h(kg/h) |

~3500 |

|

8 |

预热面积㎡ |

30 |

|

9 |

冷凝面积㎡ |

120 |

|

10 |

蒸发器装机总功率(kw) |

122.5 |

|

11 |

循环冷却水量(t/h) |

~190(用于未效冷凝系统) |

|

12 |

循环冷却水压力(MPa) |

≥0.2(用于未效冷凝系统) |

|

13 |

冷却水温度℃ |

33~43 |

6、设备清单:

|

序号 |

货 物 名 称 |

规 格 型 号 |

数量 |

材质 |

|

1 |

一级预热器 |

换热面积16m2, 列管厚度2mm,管板为复合板,夹套为304,厚度6mm,法兰为碳钢活套式。 |

1台 |

TA2/Q235/ SUS304 |

|

2 |

一效加热器 |

换热面积128m2 列管厚度2mm,管板为复合板,夹套为304,厚度8mm,法兰为碳钢活套式。 |

1台 |

TA2/Q235/ SUS304 |

|

3 |

二效加热器 |

换热面积128m2 列管厚度2mm,管板为复合板,夹套为304,厚度8mm,法兰为碳钢活套式。 |

1台 |

TA2/Q235/ SUS304 |

|

4 |

三效加热器 |

换热面积128m2 列管厚度2mm,管板为复合板,夹套为304,厚度8mm,法兰为碳钢活套式。 |

1台 |

TA2/Q235/ SUS304 |

|

5 |

一效蒸发室 |

Φ2100 筒体为8mm |

1台 |

2205 |

|

6 |

二效蒸发室 |

Φ2100/Φ2400 筒体为8mm/10mm |

1台 |

2205 |

|

7 |

三效蒸发室 |

Φ2100/Φ2400 筒体为8mm/10mm |

1台 |

2205 |

|

8 |

二级预热器 |

换热面积20m2 列管厚度2mm,管板为复合板,夹套为304,厚度6mm,法兰为碳钢活套式。 |

1台 |

TA2/Q235/ SUS304 |

|

9 |

间接冷凝器 |

冷凝面积120m2 列管厚度2mm,管板为304,夹套为304,厚度6mm,法兰为碳钢内贴304. |

1台 |

SUS304 |

|

10 |

冷凝水闪蒸罐 |

V=2000L 厚度为6mm |

1台 |

SUS304 |

|

11 |

冷凝水罐 |

V=3000L 厚度为6mm |

1台 |

SUS304 |

|

12 |

进料泵 |

50FSB-50L,P=5.5kw |

1台 |

氟合金 |

|

13 |

出料泵 |

G40-1,P=3kw |

2台 |

2205 |

|

14 |

循环泵 |

SPP30-35A,P=45kw |

2台 |

2205 |

|

15 |

冷凝水泵 |

负压泵,P=5.5kw |

1台 |

SUS304 |

|

16 |

电器控制柜 |

进料自动,手动 |

1套 |

组合件 |

|

17 |

工艺管道 |

系统内管路配件及控制阀门 |

1套 |

2205/碳钢衬四氟 |

|

18 |

平台 |

蒸发系统配套 |

1套 |

碳钢 |

|

19 |

真空泵 |

P=18.5kw |

1台 |

碳钢 |

|

|

|

辅助设备 |

|

1 |

晶浆罐 |

V=5000L ;P=7.5kw |

2台 |

搪瓷 |

|

2 |

活塞推料离心机 |

HR500; P=15kw |

1台 |

316 |

|

3 |

母液槽 |

V=3000L |

1台 |

2205 |

|

5 |

冷却塔 |

冷却量200T/H,冷却水温度33~43℃

配套碳钢循环泵 |

1台 |

玻璃钢 |

注:1、保温待设备现场组装完成检漏合格后有再保温。

2.长15000X宽6000X高8700

7.生产费用估算

7.1 、本机组蒸汽耗量3500Kg/h,装机总功率122.5KW,蒸发水量8000 Kg/h。

7.2、按蒸发1吨水计算;蒸汽耗量410Kg/h,电能耗量15度.可按当地价格计算生产费用.

|