一、总论:受业主的委托,上海企科设备工程有限公司对其委托的垃圾渗滤液生化污泥的脱水处理,采用加拿大进口的旋转压滤机及其配套的设备提出完整的工艺方案; 位于加拿大多伦多的国际知名企业Cestoil Chemical Inc下属的加拿大Fournier公司主要从事设计、研发、制造和销售废水处理和大气污染控制的设备、以及相关的其它工业产品,拥有成熟的专利技术和研发设施,加拿大Fournier公司生产的旋转压滤机是目前国际上这类污泥脱水设备的最知名品牌,能广泛用于市政及工业领域的污泥脱水处理,具有成本低,操作方便、改进脱水效果好等优点;作为Fournier公司一级代理商上海企科设备工程有限公司承诺所提出的方案和技术路线是成熟可靠的,是本公司具有合法经营许可的产品,并且具有先进性。

二、现场条件及适用设计规范

1、现场基本条件与处理要求

污泥品种: 垃圾渗滤液生化污泥

最大污泥产量 600kg/h

污泥含水率 97~99%

最大污泥量 60m3/h

储泥池数量 未知

单池有效容积 未知

药剂形式 PAM

1天运行时间 24h

1周运行时间 7 days

污泥机数量: 1-2台

每模块脱水机处理量 150 kg-DS/h 15m3/h

脱水后DS含量 ≤80%

脱水后最大污泥量 3000kg/h

污泥回收率: 95.0%左右

环保目标:脱水后污泥稳定化减量化,由流态变为塑状或固态。

设备固定安装地点:污水处理车间或污泥脱水机房内。

2、设计原则

(1)本项目以实现污泥稳定化、无害化和减量化为设计原则;

(2)项目符合国家环境保护的政策,及相关法规、规范及标准;

(3)所选用的污泥处理工艺、设备与该地区的经济发展水平环境规划相适应;

(4)设备选项、工艺的设计符合污水厂污泥泥质的要求,所选用的污泥处理工艺力求技术先进成熟、处理效果好、运行稳定可靠、便于维护保养、高效节能、经济合理,日常维护费用低;

(5)处理工程建设和运行中尽可能减少粉尘、臭气、噪声以及废水的产生,避免产生二次污染。

3、装置设计制造所采用的规范及标准

3.1.国内标准和规范:GB50014-2006 室外排水设计规范;由于系统主体设备(预处理系统、泵、全自动加药系统及污泥输送设备等为国产)在加拿大制作并进口,涉及国内标准的部分仅限于预处理系统、污泥泵至脱水机入口、过滤清液出口及延伸段、回流管出口、反冲洗水供给管线、污泥出口等处的管道连接。

3.2.外接管口标准和规范:法兰接口的标准与阀门的法兰标准配套,并且接口管件符合下列标准及相关标准、规范的规定要求:《钢制管法兰型式》(欧洲体系)HG20592-1997、HG20613-1997;《钢制管法兰用非金属毛片》HG20606-1997

3.3.进口组件/设备标准和规范:进口设备的制造工艺和材料符合美国机械工程师协会(ASME)和美国材料试验学会(ASTM)的工业法规中涉及的标准或相关标准。

4、设备选用原则:脱水机及其配套设备满足人身安全和劳动保护要求。所有设备满足安全和持续运行,满足所有工况下的功能,无过度的应力、振动、腐蚀、老化以及其它影响运行的问题;脱水机设备在加拿大生产制造,是全新的并有可靠的设计。设备零部件的制造过程具备良好的工艺,对于易于磨损、腐蚀、老化或需要调整、检查和更换的零部件提供备用品,并能比较方便地拆卸、更换和修理。所有重型部件具备安装维修时便于起吊或搬运的措施;所有材料符合有关规范的要求,并经检验或文件证明是新的和优质的。在设备制造过程中实施严格的质量管理,包括必要的处理、检验和试验;设备机械零部件具有良好的互换性,所有的设备和材料满足城市污水厂所在地区的环境及设备所使用工况条件的要求。金属结构件的焊接符合相关国家标准(规范)的有关规定。所有的电气元器件绝缘良好,并能在市政环境中正常工作;制造商提供的设备具有技术先进、设备可靠、工艺完善和生产成熟等特点。

(1)制造商已通过IS09001以上质量认证。

(2)制造商所投设备在加拿大、美国、日本近3年内有相同物料的应用业绩并可以提供相应的用户证明。

(3)制造商具有丰富的实践经验和设备安装组织指导、系统调试和工艺试车能力。

(4)制造商在中国大陆必须有常驻的代表机构,并配有专职的、具有三年以上同类型设备服务经验的技术服务工程师。

三、工艺介绍

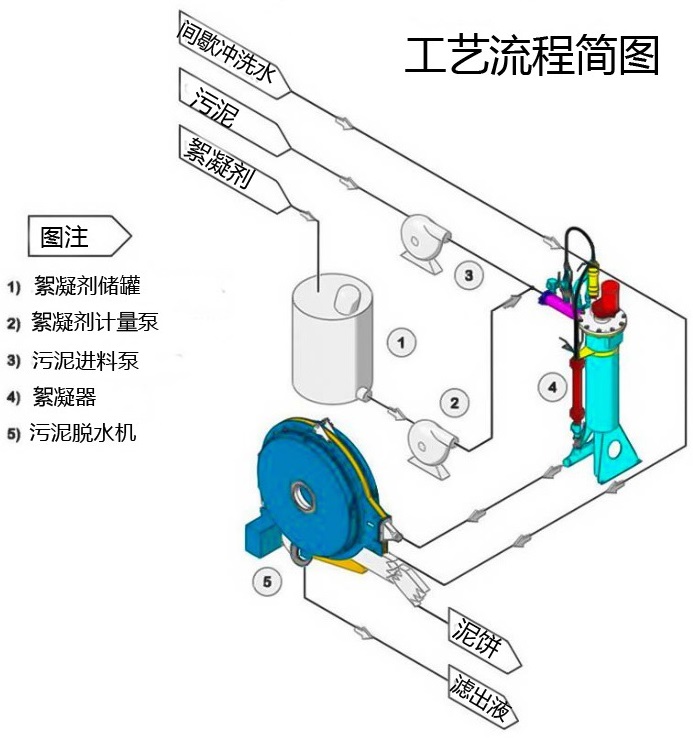

1、工艺介绍:由于垃圾渗滤液生化处理系统污泥的含固率在1%左右,故需要在污泥絮凝后增加污泥浓缩设备;经污泥储池送来的污泥通过一台容积泵被首先注入进特制的絮凝反应装置,在反应装置内停留2~3分钟,并与通过絮凝剂加药系统进入的絮凝剂发生充分的絮凝反应,在反应的同时,污泥中较快分离出的泥团被特制反应装置中的滤网截留进入回转污泥脱水单元进行脱水,脱水后的泥饼从脱水单元的污泥出口脱落,并通过封闭式污泥输送管道运到污泥脱水区域的外部,这样可保持脱水区域的干净和脱离气味,过滤清液则通过浓缩排出口和模块滤液排出口排至原污水处理系统。污泥脱水系统的工艺流程图见图1。

1.1.系统还设有反冲洗系统,用于在需要时对整过污泥脱水通道进行清洗。正常清洗一般仅需要每天5分钟,每周需要一次较长时间的清洗(15分左右)。

1.2.为了更好地试验絮凝剂的最佳投加量,避免在絮凝反应调试阶段絮凝反应不充分的污泥进入脱水单元,本试验系统还设有污泥回流系统和污泥取样装置。

1.3.系统对预处理系统,污泥泵的运行(通过进口流量和压力)、出口压力、絮凝反应搅拌器、絮凝反应浓缩压力、加药反应槽搅拌器、加药泵进行自动化控制。控制由PLC执行,可通过触摸屏进行人机对话和操控。

图1 工艺流程简图

2、系统概述:系统所需设备为1-2台两(四)模块污泥脱水机、1-2台混凝反应浓缩器,2-3台污泥进料泵,1台絮凝剂加药装置,1台全自动干泥输送器,1台污泥缓冲料斗,1台电控柜,1套污泥泥库;其中污泥脱水机、混凝反应浓缩器、电控柜以及相关控制仪表为标准配置。

3、工艺设计特点

1) 连续运行,可连续处理污泥

2) 旋转滤鼓不易堵塞

3) 体积小,单台处理量大

4) 转鼓采用特殊金属材料,有极强防腐蚀能力

5) 运行可靠、维护保养简单

6) 全封密、臭气泄漏少、可改善污泥脱水间操作环境

7) 转速低、能耗省

8) 模块化设计,可以通过增加模块扩大污泥处理能力,单台最大可安装8个模块

4、污泥脱水机的选型

4.1.污泥脱水机选型:生化污泥总量为60m3/h,按每天24小时工作计;根据污泥含固率1%,单位小时的绝干污泥处理量为600kg/hr。

注:绝干污泥即不含水分的干泥。绝干污泥量=污泥流量×污泥含固率。

考虑到Super SqueezerTM旋转压滤式污泥脱水机处理气浮污泥单模块处理能力约为150kg/hr,污泥脱水机的工作时间为24hr/d,处理600kg/hr绝干污泥需要至少4个模块。

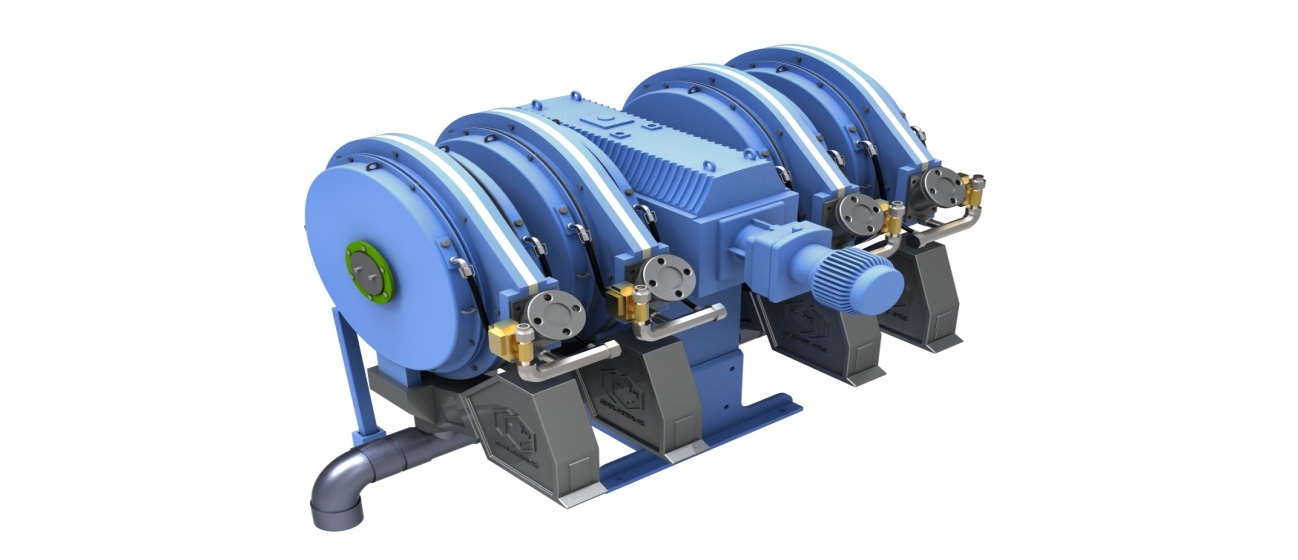

图2 两套二模块(共4模块)的实际撬装安装图

(美国贝利威尔市污水处理厂)

两套四模块(共8模块)的实际安装图

(加拿大魁北克省City of Repentigny 4-900/4000CV)

4.2.选择可模块污泥脱水机的优点:Super Squeezer全自动旋转压滤式污泥脱水机,是目前世界上唯一的可以实现自动化控制和远程控制的污泥脱水装置,也是唯一的采用模块化设计的同类装置,单机可以配置1~8个模块。每个模块的处理能力都是相同的,维修更换容易,且在工作中互不影响;通过业主方所提供的绝干污泥量,本项目经核算所需的处理模块数量至少为4个,考虑选用2-4模块的污泥脱水机1或2台,选择的理由如下:

1)可以满足业主目前的污泥处理量要求。并且,由于每个模块都是单独进料/清洗的,即使在故障(实际上故障率极低)或清洗状况下,也完全能保证处理总量的稳定。

2)实现了备用、增加了系统的可靠性,在电机不出现故障的情况下,单模块的维修/更换均不影响其他模块的工作。

5.设备技术规格

5.1. SS4000-2(4)全自动污泥脱水机:Super SqueezerTM 全自动污泥脱水机由此类机型的发明工厂:Fournier在加拿大设计及制造,拥有国

内外专利,是一款先进的污泥脱水设备。已在国际上数十个国家获得大量使用,是目前世界上唯一的可以实现自动化控制和远程控制的污泥脱水装置,也是唯一的采用模块化设计的同类装置,单机处理能力最大可扩容8倍。

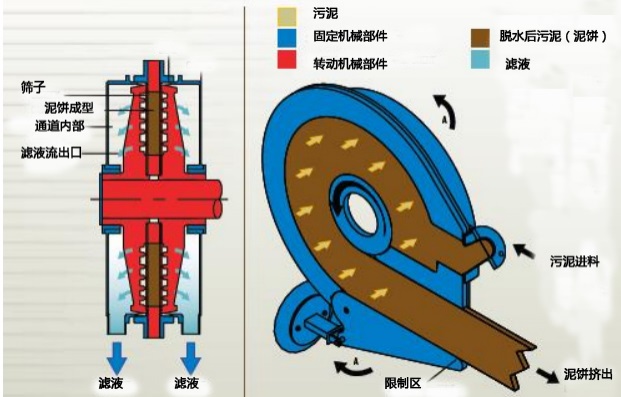

1)原理如下:污泥被注入内部的一个横截面为矩形的环形通道,并且在两个平行转动的特制不锈钢筛孔板(旋转鼓面)之间旋转,当污泥在污泥通道通过时,滤液通过筛孔板滤出,污泥被不断地浓缩,在出口处形成泥饼。由于特殊旋转鼓面的摩擦力及污泥出口限流器的作用,使得出口污泥的含水率很低,形成很干的污泥,直接脱水后污泥的含水率通常可达80%以下。如加入预处理环节,则脱水后污泥的含水率可达60%。

2)全自动污泥脱水机的原理图见图3,(左图红色部分为转鼓,淡蓝色表示过滤清液,箭头表示过滤清液走向;右图显示机壳和污泥泥饼的形成和走向,蓝色表示机壳,褐色部分表示污泥)。

3)本脱水机采用全球领先的模块化设计,根据处理量要求,选择使用2-4模块的污泥脱水机1或2台。

图3 污泥脱水机工作原理和部件介绍

表5.1 单台6模块污泥脱水机的技术参数一览表

|

技术参数: |

|

规格型号 |

SS4000-2(4) |

|

转鼓内径: |

900毫米 |

|

脱水过滤面积 |

2(4) m2 |

|

有效容积: |

150升x4=600升 |

|

主转速: |

0 ~ 2.50 RPM转/分 |

|

进泥压力 |

2 ~ 50 kPa |

|

出口限流器压力 |

0 ~ 500 kPa |

|

长/宽/高: |

1646(2580)×1969(2320)×1830(1915)毫米 |

|

重量: |

3109(4663)kg |

|

材质: |

|

转鼓材料: |

转鼓骨架为铸铁镀铬,转鼓滤面为316SS |

|

轴承: |

耐磨合金 |

|

齿轮 |

增强合金铸造 |

|

壳体: |

优质玻璃钢,防锈漆 |

|

机架: |

碳钢,油漆 |

|

驱动系统: |

自制多级变速齿轮箱 |

|

转鼓驱动: |

电动机由变频器设定启动和运转速度 |

|

防磨损保护: |

|

轴承: |

耐磨合金 |

|

所有的转鼓及其易磨损部件在现场都可更换。 |

|

润滑:主轴承使用手动中央润滑系统润滑。用手动特殊活塞通过油脂罐和不锈钢管路被均匀的分配到主润滑点,当脱水机不运行时螺旋轴承可以人工注油润滑。 |

|

噪音防护:不需要 |

|

|

涂漆:蓝色 |

|

|

驱动电机,5.6(11.1)千瓦

模块盘直径900mm,直接起动,0 ~ 2.5 RPM,380伏,50赫兹。外壳防护IP55,绝缘等级F,1个电缆连接口(采用管内螺纹连接),2(4)个PTC热敏感应器,传动侧滚珠轴承,驱动端和风机端油脂添加装置。 |

5.2.电仪

1)电磁式污泥流量计(E+H)

2)电磁式絮凝剂流量计(E+H)

3)压力变送器(E+H)

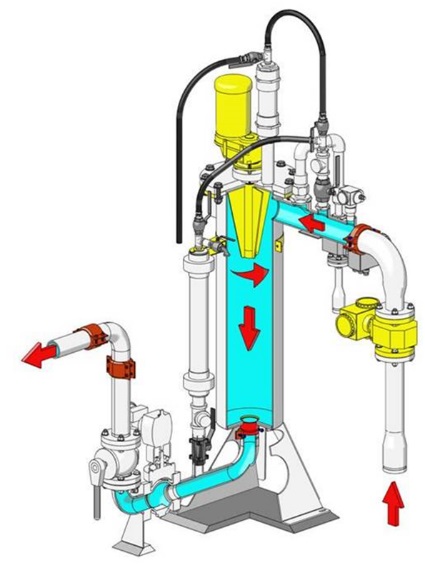

5.3.污泥混凝反应浓缩器:本系统专门为Super SqueezerTM污泥脱水机设计了混凝反应浓缩装置,通过电机带动搅拌装置,混合速度为100~450

RPM(浓缩器1~10RPM)。混凝反应器内污泥和絮凝剂充分接触,并通过缓慢搅拌使污泥絮凝反应充分,同时污泥中较快分离出的泥团被特制反应装置中的滤网截留,再注入脱水机内,用电量约为1.6 kw·h∕干泥(由于絮凝药剂反应充分,所以比离心机用药更有效率)。

图4 污泥混凝反应器

5.4.干泥输送器:全自动干污泥输送器负责将挤压式脱水机脱水后的出口泥饼运送至指定地点;输送器长度应现场需要设计。输送器类型为无轴螺旋输送器。

5.5.污泥泵:可选用污泥单螺杆泵,特点是可变频,有一定的抗磨蚀能力,且被要求输送的介质粘度大。

1)适用物料:生化污泥

2)型式:卧式

3)输送能力:不小于30(60)m3/hr

4)吸入端:进料

5)出口压力:2~50kpa

6)防护/绝缘等级:IP54,F级

7)电机功率:不大于15KW

8)备注:两用一备(一用一备),共2-3台。

9)厂家:耐驰或其他业主推荐的厂家

5.6.自动加药装置:此设备用于粉末絮凝剂的溶解、配制,最后通过投加泵将配置好的定量絮凝剂溶液加入到污泥絮凝反应器中。

1)投加泵功率:约2.2KW;

2)约为2000L/H PAM制备量;

3)混合搅拌机一套;

4)主要设备构成如下:主箱体,干粉箱,干粉速溶器,药粉投加减速器,药粉投加螺旋灯。

5)数量1台。

5.7.电控柜:见电气控制部分。

1)钢壳,保护等级IP 54,包括保险丝和控制元件。

2)柜内含有:柜内电气控制图

3)用户供电为380伏。

4)电控柜数量为1或3台。

6.公用工程条件

6.1.电源

低压电 380V 三相 50Hz

低压电 220V 单相 50Hz

6.2.新鲜水

供水压力:0.4MPa;

供水温度:冬季16~18℃,夏季23~24℃.

6.3.压缩空气(动力风、仪表风)

仪表空气为1.1升∕分钟∕模块。(共4模块)

压力为520kpa~1040kpa,最大露点10度。

6.4.仪表信号范围:电信号4~20mA

7.电气控制

7.1.Super SqueezerTM污泥脱水机系统配有电控柜,带有西门子S7-300 PLC或用户指定,触摸屏HMI,脱水机和絮凝反应器的变频器。

钢壳,保护等级IP 54,包括保险丝和控制元件。

柜内含有:柜内电气控制图

熔丝、电机保护、西门子S7-300 PLC、触摸屏HMI,脱水机和絮凝反应器的变频器、各个驱动的开关键及控制灯、脱水机驱动的电流计和计时器、控制电压的开关、紧急制动、按钮、主开关、报警消除钮、试验按钮。

用户供电为380V,卖方提供综合联锁保护。

7.2.控制内容如下:卖方提供综合联锁保护逻辑图。

1)脱水机的启动、停机及电机的过热/过载保护;

2)污泥进料泵,进料泵的控制

3)脱水机、污泥进料泵的联锁;

4)脱水机、加药泵的联锁;

5)脱水机、螺旋输送器的联锁;

6)脱水机紧急停车保护;

7)污泥脱水机的控制系统应能够实现控制、记录、调节、监控功能;实现所有相关运行设备的运行状况、相关工作参数实时显示;重要报警记录,运行时间显示;系统可实现自动及手动操作,并与中央控制室DCS进行数据通讯、信息上传。

7.3.主要设备功率

|

序号 |

设备 |

功率kw |

数量 |

总功率kw |

备注 |

|

1 |

Super Squeezer TM全自动污泥脱水机 |

11.1 |

1 |

11.1 |

4模块 |

|

2 |

污泥混凝反应器 |

1.5 |

1 |

1.5 |

|

|

3 |

干泥输送器 |

1 |

1 |

2.2 |

仅供参考 |

|

4 |

污泥泵 |

15 |

2 |

30 |

仅供参考 |

|

5 |

加药泵 |

2.2 |

2 |

4.4 |

|

|

6 |

固体全自动自动加药装置 |

2.2 |

1 |

2.2 |

仅供参考 |

|

总计 |

|

|

|

51.4 |

|

8.供货范围和产地

8.1.设备清单:主要设备清单(Q指流量,P指功率,N指数量)

|

NO. |

设备名称 |

能力参数(单台) |

制造商/产地 |

|

1.1 |

1套Super SqueezerTM全自动污泥脱水机SS4000

-2(4)标准系统,包括转鼓,螺旋,机架,电机(主马达和差速马达带变频器),齿轮箱,润滑系统和驱动系统等 |

P=11.1kW

N=1 |

FOURNIER∕产地加拿大 |

|

2. |

絮凝剂反应装置 |

|

|

|

2.1 |

1套污泥混凝反应浓缩器 |

P=1.5kw

N=1 |

FOURNIER∕产地加拿大 |

|

3 |

1套必要的一次仪表 |

N=1 |

流量计选用E+H |

|

4 |

1套污泥脱水机一年用备品备件(具体清单) |

N=1 |

FOURNIER∕产地加拿大 |

其他设备均为选用,按照客户需求决定是否需要采购。

8.2. Super SqueezerTM全自动污泥脱水系统清单(加拿大生产制作,标准配置)

|

序号 |

物资名称 |

数量 |

单位 |

备注 |

|

1 |

SS4000-2(4)自动污泥脱水机 |

1 |

件 |

|

|

2 |

混凝反应浓缩器 |

1 |

个 |

|

|

3 |

污泥脱水机主体和絮凝反应器间的连接管道,并附有污泥取样器 |

1 |

套 |

|

|

4 |

污泥流量计 |

1 |

件 |

|

|

5 |

絮凝剂流量计 |

1 |

件 |

|

|

6 |

过滤清液汇集管道 |

1 |

套 |

|

|

7 |

泥饼收集槽 |

4 |

个 |

|

|

8 |

自动冲洗控制用的冲洗水电磁阀 |

4 |

个 |

|

|

9 |

无人安全操作用的泥饼传感器 |

4 |

个 |

|

|

10 |

用于自动污泥循环的双向气动阀 |

2 |

个 |

|

|

11 |

操作说明书 |

1 |

件 |

|

8.3.专用工具:专用扳手,用于扭矩测定及拆卸转鼓(从而更换易损件)

8.4.备品备件清单

|

脱水机转鼓备件(每模块): |

|

|

编号 |

位置 |

数量 |

描述 |

|

IFI-01376 |

25B |

4 |

右侧刮刀刀片 |

|

IFI-01377 |

25C |

4 |

左侧刮刀刀片 |

9.投资概算及分项报价:具体的投资概算及分项报价详见报价单。

10.运营费用

污泥脱水机的运行费用分为以下三个部分:

第一部分:电费;

第二部分:药剂费用;

第三部分:人工。

10.1.电费:本污泥脱水机具有高效节能的优点,耗电量低于其他类型的污泥脱水机;以4模块污泥脱水机为例,其电机额定功率为11.1kw,实际运行功率0.8kw以内,处理量在60吨废水每小时,其处理每吨废水的电耗不大于0.013度电。以工业用电电费0.9元每度电为例,则处理每吨废水的电费不大于0.012元。

10.2.药剂消耗:本脱水机由于实现了污泥与絮凝剂反应的外置化,因此污泥与絮凝剂溶液的反应高效、充分,因而可以比其他脱水机包括离心机在药剂消耗上更为经济。(絮凝剂一般采用阳离子型的聚丙烯酰胺);固体絮凝剂的使用量与污泥的属性与浓度有关,对于一般浓度的生化污泥大约在50~300 ppm之间。是故对于处理每吨污水,以2万元每吨絮凝剂的价格来算(这个数值仅供参考),每吨绝干污泥药剂的消耗费用大约在10到60元之间;则对于每吨进水,絮凝剂费用为0.1-0.6元。

10.3.人工:旋转压滤机的全自动化操作,可以无需转职人员看守,操作人员可以并入现有操作班次,按需要1.5个人工/天,每个人工每年6万元计算,以八模块污泥脱水机为例,则每吨废水处理的人工成本不大于0.13元。(以每天工作24小时,每人工作8小时计算)

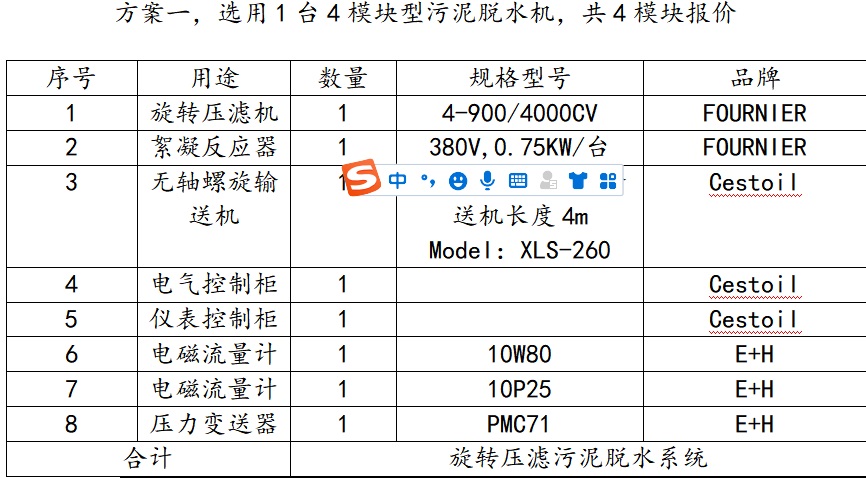

四、方案选型

|