“综合分选 --有机组分好氧堆肥 --有用组分回收”工艺越来越多地应用于城市生活垃圾处理,在生活垃圾综合处理厂的卸料、分选、好氧堆肥或厌氧发酵等工序均会产生一定量的垃圾渗滤液;生活垃圾综合处理厂产生的垃圾渗滤液特性与生活垃圾填 埋场或焚烧厂渗滤液特性有明显不同;生活垃圾有机组分好氧堆肥渗滤液组成更复杂、电导率和盐分含量更高,同时含有大量微生物;随着公众环境保护意识的增强,垃圾渗滤液的无害化和达标处理越来越受到人们的重视;由于生活垃圾综合处理厂渗滤液中有机污染物种类多、浓度高、含盐量高,且水质、水量随进厂垃圾组分的不同存在较大差异,采用常规单一的处理技术难以使渗滤液实现达标排放;国内外垃圾渗 滤液处理工程广泛采用【预处理+生化处理+深度处理】组合工艺,如“中温厌氧+MBR+ NF/RO”、“MBR + NF/RO、SBR + Fenton、预处理 + DTRO ”工艺等;目前对于生活垃圾综合处理厂渗滤液处理的研究和应用报道较少,并且很少涉及到渗滤液的全量化处理。基于某生活垃圾综合处理厂垃圾渗滤液的水质特点,笔者采用“中温厌氧 + MBR(一级硝化反硝化+超滤) + 碟管式反渗透(DTRO)”工艺进行处理,DTRO浓缩液采用“碟管式纳滤( DTNF)+高压级碟管式反渗透(HPRO)+机械式蒸汽再压缩(MVR)”工艺进行处理,以实现渗滤液的全量化处理。

1、工程概况:北方某城市生活垃圾综合处理厂位于该城市近郊,实际垃圾处理规模为570t/d,占地面积为60000m2,垃圾处理采用“综合分选-有机组分好氧堆肥-有用组分回收”工艺;在生活垃圾综合处理厂的卸料间、分选车间收集槽和好氧发酵仓等区域均会产生一定量的渗滤液,渗滤液产生总量为135 m3 /d, 本工程的设计总处理规模为 150m3/d,渗滤液处理工程占地面积为1500 m2,主要包括集 水池、处理车间、出水暂存池和浓缩液池等构筑物;进水水质主要指标参照该厂多年的实测渗滤液水质数据,设计出水水质同时满足《城市污水再生利用 城市杂用水水质》(GB/T 18920—2002) 对城市绿化 和车辆冲洗水质限值以及《城市污水再生利用 工业用水水质》(GB/T 19923—2005) 中锅炉补给水和工艺与产品用水水质限值要求;处理出水回用于车辆与地面冲洗、绿化、锅炉补给水和废气处理工艺用水。本工程设计进、出水水质见表 1。表 1 设计进、出水水质

|

|

|

COD/ ( mg ·L - 1 ) |

BOD5 / ( mg ·L - 1 ) |

SS/ ( mg ·L - 1 ) |

NH3 -N/ ( mg ·L - 1 ) |

TN/ ( mg ·L - 1 ) |

TP/ ( mg ·L - 1 ) |

|

|

进水 |

6.5 ~8.5 |

22 000 |

12 000 |

3 000 |

1 600 |

2 000 |

30 |

36 000 |

|

出水 |

6.5 ~8.5 |

60 |

10 |

30 |

10 |

40 |

1 |

1 000 |

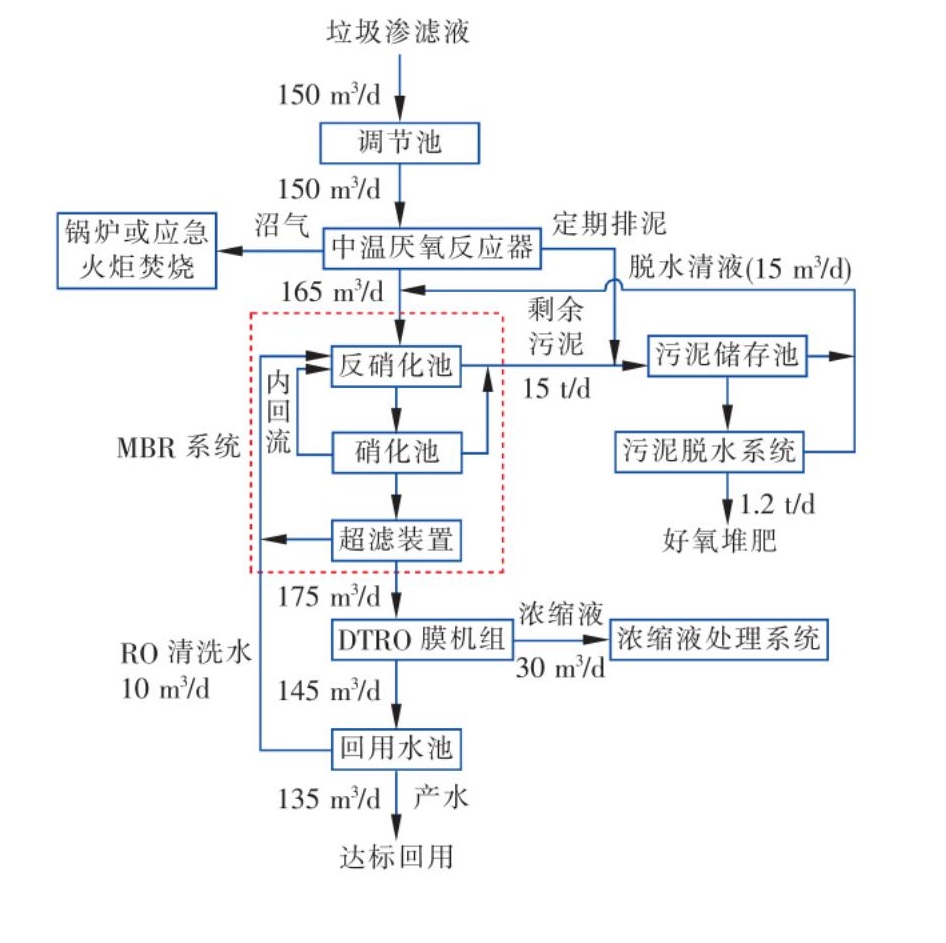

2 、工艺选择:本工程渗滤液主要来源于生活垃圾综合处理厂的卸料间、分选车间收集槽和好氧发酵仓等设施。渗滤液的水质特点为 : 难降解 COD 浓度高、氨氮和 盐分含量高以及水质随分选过程和好氧发酵过程周 期的变化而变化。由于常规单一厌氧、MBR和单级DTRO工艺对高有机物含量、高盐度的渗滤液处理效果有限,本工程采用厌氧生物技术去除难降解 COD 并提高渗滤液的可生化性,再通过 MBR 工艺(包括一级硝化反硝化 +超滤工艺) 去除厌氧工艺未去除的污染物,并通过硝化和反硝化工艺进行脱氮,MBR工艺出水经 DTRO工艺实现污染物的深度去除,并脱除盐分。本工程采用中温厌氧+ MBR(一级硝化反硝化+超滤) +碟管式反渗透(DTRO)工艺处理渗滤液,并采用碟管式纳滤(DTNF)+高压级碟管式反渗透( HPRO)+机械式蒸汽再压缩 (MVR)工艺处理 DTRO 浓缩液,能够较好地实现渗滤液的全量化处理,具体工艺流程如图 1 所示。

图 1 渗滤液处理工艺流程

首先在调节池内进行垃圾渗滤液的水量、水质调节,然后经泵提升至中温厌氧反应器,在中温厌氧反应器中去除大部分 COD 并提高渗滤液的可生化性,再自流进入 MBR系统,经该系统一级硝化反硝化和超滤处理后大部分有机污染物和总氮得到去除,出水由提升泵进入DTRO系统,利用该系统优异的分离性能和高抗污染性能大幅降低污染物浓度,实现出水的达标回用;中温厌氧反应器和MBR系统产生的少量污泥先进入污泥储存池,再进入污泥脱水系统通过离心作用将污泥含水率降至 80% 后,进入垃圾处理厂好氧堆肥系统处理,上清液自流至清液池,由泵提升至反硝化池;DTRO浓缩液进入碟管式纳滤( DTNF)+高压级碟管式反渗透(HPRO)+机械式蒸汽再压缩(MVR)系统处理,处理后结晶外运;该组合工艺能有效缓冲进水污染负荷变化对系统的瞬间冲击,具有较好的抗水质波动性和高浓度污染物的去除能力,确保系统出水达标的稳定性。

3 、主要构筑物设计参数

3.1、调节池:调节池作为渗滤液水量、水质调节的设施,位于整个处理系统的前端,防止渗滤液水量和水质变化对后续处理系统产生冲击。调节池1座,全地上式钢混结构,池壁进行防渗防腐处理,池体尺寸为10.0m ×6.0m×60 m,有效水深为 5 m,水力停留时间为48 h,设潜污泵2台(1用1备),Q = 8m3 / h,H =120 kPa,N=1.8 kW。

3.2、中温厌氧系统:渗滤液自调节池经提升泵进入中温厌氧系统,在厌氧微生物的作用下经过水解酸化、产氢产乙酸和产甲烷等生物化学反应过程,其中的污染物分解成甲烷和水等小分子物质,提高了出水的可生化性,为后续MBR工艺提供条件;由于厌氧生物处理能大幅降解有机物,考虑反硝化过程对碳源的需求,本工程设置超越管,在进水碳源不足、氨氮含量较高的情况下,部分渗滤液直接进入MBR系统;中温厌氧反应器1座,反应器采用UBF形式,尺寸为DN9m×13m,有效高度为11.5m,有效容积为730m3 ,停留时间为116 h,反应器采用搪瓷拼装结构,为地上构筑物;主要设计参数 : 设计温度为35℃ ,pH值控制在6.8 ~7.2,设计最大容积负荷为8.0kgCOD/(m3·d)MLVSS 浓度为3.5g /L,沼气产率(常温常压)为0.4~0.5m/kg3COD;中温厌氧系统还包括三相分离器和温度控制装置,厌氧系统产生的沼气经净化系统净化后输送至锅炉燃烧,为厌氧系统保温提供热源;中温厌氧系统设置2台,循环泵(1用1备),Q=15.6m3/h, H =170 kPa,N=2.2 kW。

3.3 、MBR系统:MBR系统包括一级硝化、反硝化池和超滤膜机组,采用前置反硝化、后置硝化方式,对厌氧工艺出水中的大部分 COD、BOD5 和氨氮进行去除后,进入后续膜分离单元。

① 反硝化工艺参数:中温厌氧系统的出水首先进入反硝化池,池内设置潜水搅拌机,进水与硝化池回流的硝化液充分混合后,在缺氧条件下反硝化菌利用废水中的碳源把硝化液中的硝态氮反硝化成氮气,实现脱氮和有机物的去除;反硝化池1座,池内安装两台潜水搅拌机,N =2.2 kW,转速为740r/min,池尺寸为7.0 m×5.0 m×6.0 m,有效容积为192 m3 ,停留时间为32 h,反硝化速率为 0.08 ~ 0.1 kgNO3-N/(kgMLSS·d),反硝化率为85% ,硝化液回流比为500% ,超滤装置污泥回流比为300% 。

② 硝化工艺参数:反硝化池出水进入硝化池,硝化池的主要作用是完成氨氮的硝化反应和 COD 的氧化分解。在高溶解氧状态下,经过充分的硝化反应,水中氨氮转化为硝态氮,同时大幅降低有机污染物的浓度;硝化池1座,尺寸为13.0 m ×8.5m×6.0 m,有效容积为530 m3,水力停留时间为84h,硝化速率为0.038 kgNH3-N/(kgMLSS·d) ,硝化率为85% ,硝化向反硝化回流比为500% ,剩余污泥产泥系数为 0.16 kgMLVSS/kgBOD5 ;设计安装2台曝气风机,Q =17.3 m /min3,P = 60kPa,N =37kW ; 硝化液循环泵2 台 ( 1 用 1 备),Q = 50 m3 /h,H = 130 kPa,N =3.0 kW。

③ 超滤膜工艺参数:硝化池出水进入浸没式超滤膜机组,膜机组 1 套,采用管式超滤膜,膜过滤方式为循环错流,膜材质为聚四氟乙烯膜 ( PTFE) ,设计运行时间为 24 h /d,设计膜通量 16 L/(m2·h),膜总需要面积为600 m2 ,单支膜面积为 12 m2 ,共需 50 支膜 ; 膜清洗 周期为 30 d,跨膜压差达到 60 ~70 kPa 后进行膜清 洗,采用反冲洗和浸泡结合的清洗方式,设计反冲洗 频率为 1 次/30 min ; 设置 2 台膜池风机 ( 1 用 1 备) ,Q = 2.56 m /min3,P = 40 kPa,N = 3.0 kW ; MBR 产水泵 2 台 ( 1 用 1 备) ,Q = 8 m3 /h,H = 120 kPa, N = 1.8 kW ; MBR 回流泵 2 台 ( 1 用 1 备) ,Q = 60 m 3/h,H = 150 kPa,N = 3.7 kW。

3.4 、DTRO 系统:DTRO 系统包括反渗透装置、加药装置、清洗装 置和清水池,经 MBR 系统处理后的出水经提升泵、 保安过滤器、增压泵进入该系统。DTRO 膜对于非 荷电分子的分离机理主要是筛滤和粒径的排斥作用,对于离子的分离机理则是筛滤和静电排斥作用。

本工程采用一级一段的 DTRO 膜排列方式,为提高系统的回收率和保证系统的出水稳定性,采用浓水循环形式,即部分浓水回流至膜前端。反渗透系统设计运行时间为 24 h /d,设计回收率≥80% ,设 计膜通量为 15 L/ (m2 ·h) ,膜材质为卷式抗污染的 聚酰胺复合膜,单支膜元件面积为 37 m2 ,设计膜元件数为 15 支,总膜面积为 555 m2 ,反渗透系统产水 自流进入产水池;设置反渗透进水泵 2 台 ( 1 用 1 备) ,Q = 8 m3 /h,H = 200 kPa,N = 0.8 kW ; RO 增压 泵 2 台 ( 1 用 1 备) ,Q = 8 m3 /h,H = 3 MPa,N = 20kW ; RO 循环泵 2 台 ( 1 用 1 备) ,Q = 20 m3 /h,H = 250 kPa,N = 3 kW。

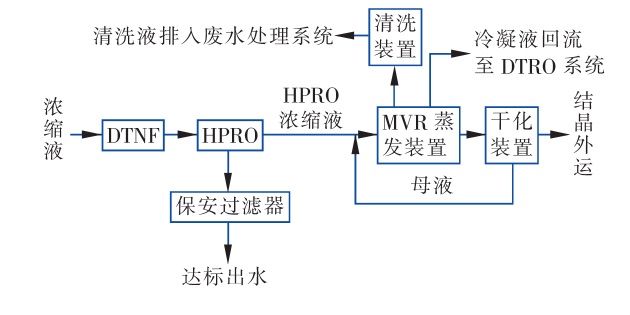

3.5、DTRO 浓缩液处理工艺:本工程 DTRO 浓缩液设计产生量为设计处理水 量的 20% ,即 30 m3 /d,浓缩液中含有较高的有机污 染物浓 度 和 盐 度,一价离子主要为钠、钾、氯和 HCO3-等,此外还有一定的硬度;DTRO 浓缩液进入浓缩液处理系统,该系统采用膜再浓缩技术与蒸发浓缩技术结合工艺,即 “碟管式纳滤(DTNF) + 高压级碟管式反渗透(HPRO)+机械式蒸汽再压缩(MVR)”工艺对 DTRO 浓缩液进行处理,克服了膜再浓缩技术出水水质受进水水质影响较大和蒸发浓缩技术容易结垢的缺点,并且通过 HPRO 系统对浓缩液进行减量化处理,节省 了大量蒸发成本。处理过程产生的冷凝液回流至 DTRO 单元进行处理,产生的冷凝排气送至除臭系 统处理,形成的结晶体送至危废处理场处置,DTRO 浓缩液处理工艺流程如图 2 所示。

浓缩液首先进入 DTNF系统,将废水中低价与高价盐离子进行有效分离,去除发泡污染物和结垢离子,避免蒸发过程中起泡、跑料及蒸发器结垢,确保系统长周期运行,随后进入HPRO系统,对纳滤透过液进行高倍浓缩减量化处理,减少蒸发器进料量,同时提高料液浓度,降低蒸发运行成本,最后进入MVR系统进行蒸发结晶;MVR系统采用升膜加强制循环的蒸发方式,根据热结晶工艺原理,废水蒸发至过饱和状态后,将固液混合物排出系统,再经离心脱水完成最终的固液分离,而富余的二次蒸汽和加热蒸汽本身则冷凝成水,实现电能与热能的转换,依靠蒸发器自循环来实现蒸发浓缩降低蒸发能耗 ;清洗装置主要对 MVR 蒸发浓缩装置及强制循环蒸发浓缩结晶装置进行清洗,采用酸碱交替的方式进行,清洗产生的废液排入废水处理系统处理。;DTRO 浓缩液处理系统蒸发结晶产生的残渣量约为浓水的8%,由于结晶体中含有高浓度盐分,须送至危废处理场进行安全化处置;DTRO浓缩液处理系 统主要设置 DTNF系统1套,处理量为 30 m3/d ; HPRO系统1套,Q=30 m3/d ; MVR蒸发系统1套,Q =30m3/d,P=300kW ;干化系统1套,P =160kW 。本工程通过DTRO浓缩液处理系统实现了渗 滤液的全量化处理,即全厂垃圾渗滤液零排放,有效避免了渗滤液对周围环境造成影响。

3.6、污泥处理系统:本工程的剩余污泥主要来自中温厌氧反应器和 MBR 系统,剩余污泥设计处理量为15t/d ;剩余污泥首先排入污泥储存池,再进入污泥脱水系统通过离心脱水将污泥含水率降至 80% ,最后进入垃圾综合处理厂的好氧堆肥系统处理,上清液自流至清液池,由泵提升至反硝化池。

本工程设置污泥储存池一座,为半地上钢混结构,尺寸为8 m×6 m×4 m ,有效容积为144 m3;脱水清液池一座,半地上钢混结构,尺寸为 8 m ×6 m×4 m,有效容积为144 m3;设置污泥脱水离心机1台,Q=5m3/h,N = 20kW ; 污泥提升泵 2台(1用1备),Q =5 m3/h,H =150 kPa,N =1.5 kW ; 脱水机清洗泵1台,Q =1m3/h,H =300kPa,N =0.55 kW。

4、工程处理效果:该处理厂渗滤液处理工程于 2016 年 9 月开工建设,2016 年 12 月试运行,2017 年 4 月正式投入运行。实际处理量为设计量的 85% 以上,经过 6 个月的运行,出水水质稳定达到《城市污水再生利用 城 市杂用水水质》(GB/T 18920—2002) 中城市绿化和 车辆冲洗标准以及《城市污水再生利用工业用水水质》(GB/T 19923—2005)中的锅炉补给水和工艺与产品用水水质标准。

表 2 各单元实际进、出水水质

|

|

COD |

BOD5 |

SS |

氨氮 |

总氮 |

总磷 |

|

|

原水 |

14 000 ~20 000 |

5 000 ~ 10 000 |

2 850 ~3 700 |

1 100 ~ 1 400 |

1 350 ~ 1 850 |

22 ~27 |

30 000 |

|

调节池出水 |

18 680 |

8 940 |

2 200 |

1 080 |

1 280 |

22 ~27 |

— |

|

中温厌氧系统出水 |

7 589 |

3 184 |

1 590 |

995 |

1 280 |

22 |

— |

|

MBR 系统出水 |

723.8 |

169.2 |

94.5 |

63 |

141 |

3 |

— |

|

DTRO 系统出水 |

36 |

6 |

1 |

6 |

12 |

0.3 |

920 |

|

排放标准 |

60 |

10 |

30 |

10 |

40 |

1 |

1 000 |

由表2可见,“中温厌氧+ MBR(一级硝化反硝化+超滤)+碟管式反渗透( DTRO)”工艺用于渗滤液处理工程,出水水质好,能够实现出水回用;DTRO浓缩液采用碟管式纳滤(DTNF)+高压级碟管式反渗透(HPRO)+机械式蒸汽再压缩(MVR)工艺处理后,形成的结晶体送至危废处理场进行安全处置,实现该厂渗滤液的全量化处理。

5、工程技术经济分析:本工程总投资约为1800万元,其中设备、管道、材料及安装费用占比约 92.5% ,折合单位投资约为12万元/ m3 ;污水处理站正常运行后,实际进 水量为135 m3/d,产水量为115 m3/d 。废水处理系统运行电费为11.5元/m3,药剂费为5.0元/ m3 ,人工费为10元/m3 ,自来水费用为1.0元/ m3 ,折旧及维修费为2.0元/ m3 ,膜更换费为0.45元/m3 ,化验费为1.0元/m3 ,则吨水运行成本为 30.95 元/ m3 ,浓缩液处理的运行成本折合到渗滤液为17.6元/m,合计运行成本为 30.95+17.6 = 48.55元/ m3 ,年运行费用239.23万元 (按每年 365d计算),由于本工程处理后的出水可以二次利用,每年还可节省大量用水费用,具有较好的经济效益。

采用中温厌氧 + MBR (一级硝化反硝化 + 超 滤)+ 碟管式反渗透( DTRO) 工艺处理生活垃圾综合处理厂渗滤液,工程运行效果良好,出水水质达到 《城市污水再生利 用 城市杂用水 水 质》( GB/T 18920—2002) 中城市绿化和车辆冲洗水质限值以及 《城 市 污 水 再 生 利 用 工 业 用 水 水 质 》( GB/T 19923—2005)中锅炉补给水和工艺与产品用水水质限值要求;采用碟管式纳滤( DTNF) + 高压级碟管式反渗透(HPRO) + 机械式蒸汽再压缩( MVR)工艺处理 DTRO 浓缩液,浓缩液进行结晶干化,较好地实现了垃圾渗滤液的全量化处理,有效避免了渗滤液对周 围环境造成影响,可为同类生活垃圾综合处理厂垃 圾渗滤液全量化处理工程的设计提供参考。

|