对于一个拥有中控系统的污水厂来说,中控计算机的数据提供了很多运行管理中的信息内容,作为工艺运行人员来说,应用中控计算机的数据去了解污水厂各个工艺段的运行信息是较好的一种方式;污水厂内的工艺设备都需要保持一个稳定的运行状态才能使污水处理系统的正常运作,工艺人员要进行一系列的工艺判断,首要条件是查阅各个工艺段的设备是否稳定运行,并能够达到工艺目的的要求,越来越严格的环保监管压力,中大型的污水厂的管理需要更为精细化的管理,精细到每天的数据要精准的统计,而不是之前运行人员心目中那种大致的概念,粗略的情况,这就需要从中控计算机上进行精准的运行数据的统计和调阅分析。

从污水处理行业的发展来看,随着越来越多的污水厂的建设,需要更多的一线员工进行实际工作的操作,但是很多地区并不具备充足的技术员工,大部分员工都毫无运行经验,在短时间内掌握全面的技术以及记录内容都是非常困难的;这就需要成立区域的中小型的污水处理厂技术服务体系,建立技术巡视体制来帮助更多的新建污水厂进行工艺管理,但是巡视体制很容易出现的问题就是日常不在污水厂对工艺设备进行巡视,又如何快速的了解设备的运行情况?一些污水厂使用大量的书面记录来统计设备的运行情况,这些书面资料一方面会受到记录人员的疏忽等原因造成漏记,一方面这些书面资料往往只留存在纸面上,对后续的工艺分析起不到支撑数据的作用;而在一般的污水厂来说,污水厂的中控系统都会对每一台设备进行信息的采集,对设备的开停状态会有开关量进行统计,对设备的运行电流、流量、压力等都可以进行模拟量信号的采集,利用这些采集回来的数据可以对工艺段的设备运行状况有一个准确详实的了解;一些比较完善的自控系统有对设备运行时间的统计,能够记录每台设备的运行时间等,如果系统没有这方面的功能,也是可以通过查阅设备的运行曲线来进行设备运行情况的分析的。

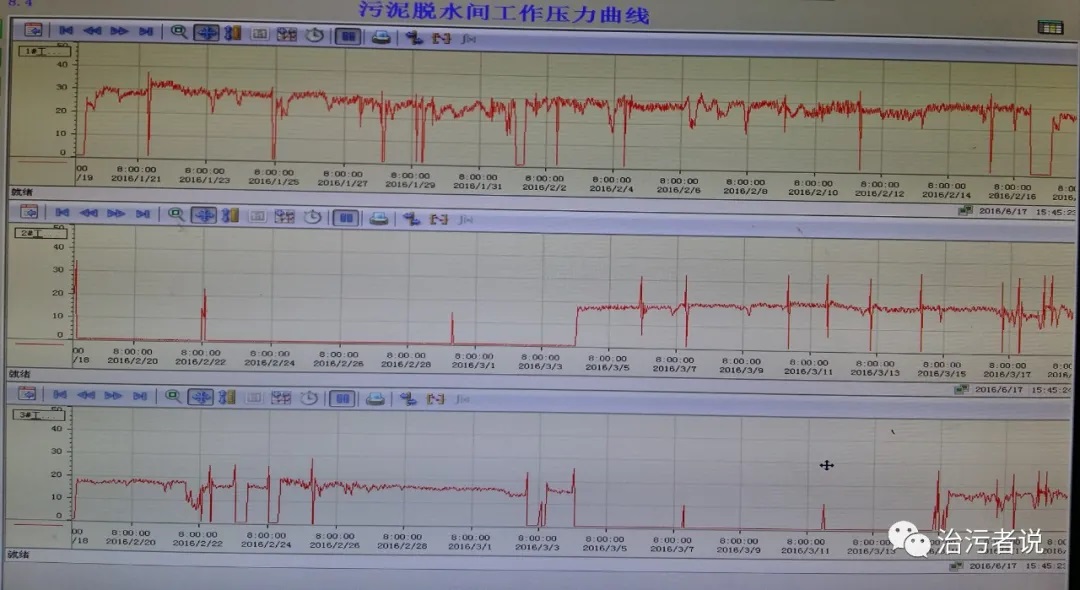

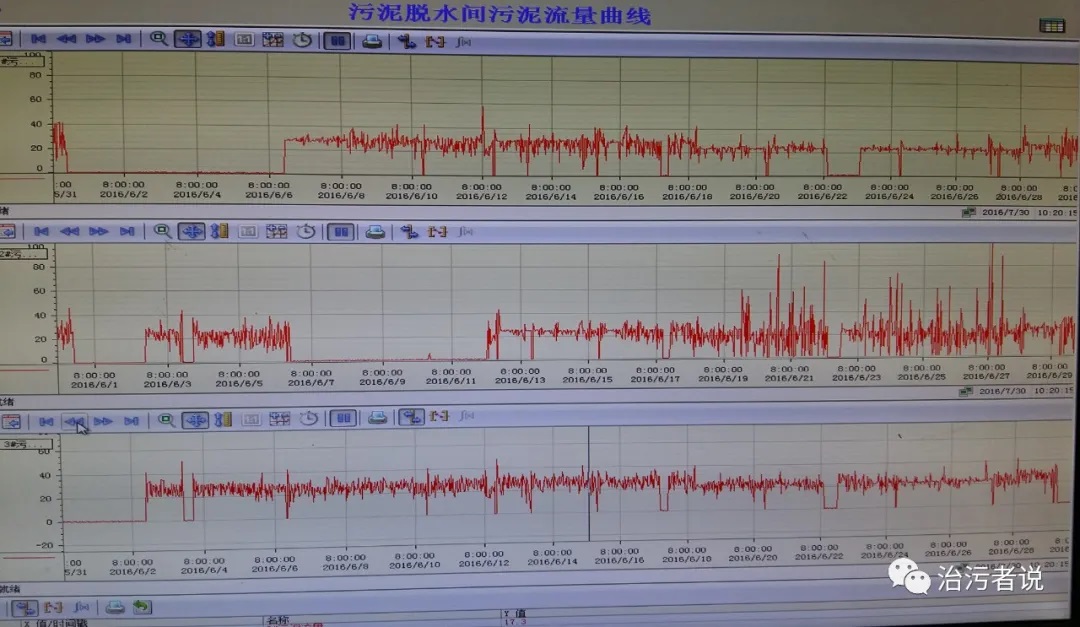

上图是一张污水厂污泥车间脱水机的工作压力曲线,可以从曲线中得到该污水厂的三台脱水机的运行情况,在什么时段停用,在什么时段开启等,如果需要查阅更详尽的设备配合,可以将脱水机房内的污泥泵、投药泵的曲线都进行调阅出来,查看相对的设备运行情况是否配合紧密,脱水机的运行需要投泥泵和加药泵的共同运行才可以进行污泥脱水。

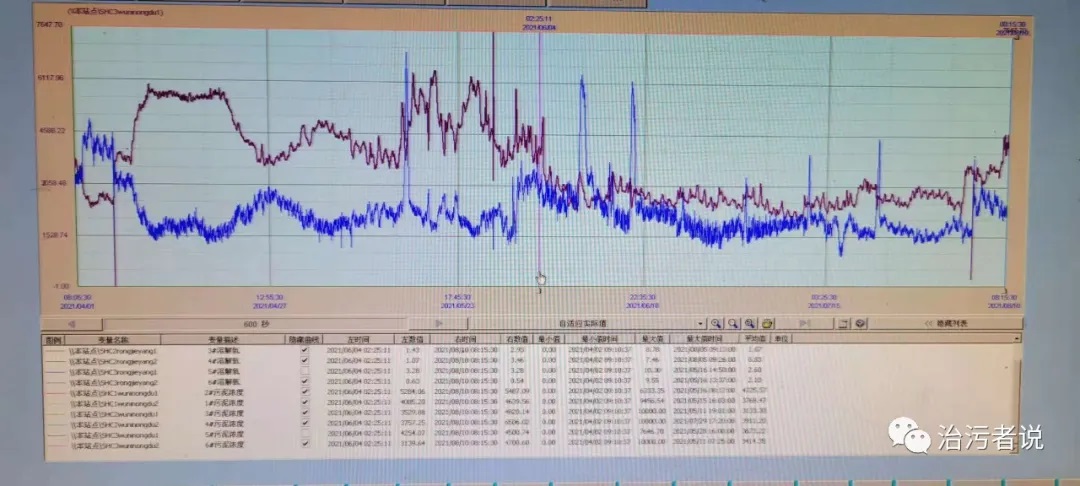

除去对设备运行情况的统计和分析,还可以通过中控记录的数据看到设备的一些关键指标之间的关系,比如下图就反映了鼓风机运行中的轴承温度和出风量的关系:

从上图看到当出风量大的时候,轴承温度也随之上升,并且呈现较好的拟合性,通过这样的曲线,我们可以分析设备的高风险运行的区域,当风量达到350m3/min以上时,风机的轴承温度就达到90℃以上,处于一个较高风险的运行状态。所以在日常的设备管控中就可以通过总的出风量的控制,来使风机处于一个稳定的运行区间,提升风机的运行寿命。

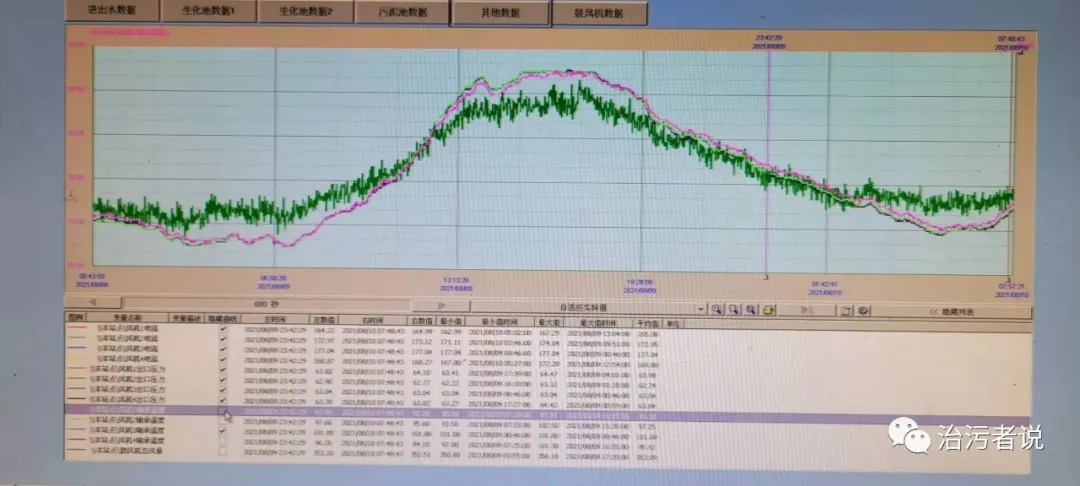

系统化的数据分析,是污水厂管理提升的一个重要渠道,通过现场的大量的数据收集和分析,我们可以看到工艺运行中的各种数据之间的关联性,从而为工艺管理建立系统化的管理思维,在建立系统管理的过程中,首先就是要学会分析各项指标之间的关联性,从中寻找相互之间的影响。但是在污水厂原有的间隔周期长的手工化验数据下,这种关联性受到手工数据的偶然性,间断性等因素的影响,要找到数据之间的关联性是非常困难的,需要积累大量的数据来消除偶然误差、寻找其关联规律。这个问题在使用中控计算机的数据记录以后就可以很方便进行了,通过选择同一周期的不同数据进行曲线比对,就很容易看到之间的关联性。通过这种方式,数据之间的关联能够直观的显示在工艺人员面前,在分析这些关联性之后,系统性的工艺认知就能逐步建设起来,最终形成系统化管理的思维。

从上图可以看到污泥浓度和溶解氧之间的关联性,当污泥浓度(图中的紫色图线)出现波谷的期间,在没有调整鼓风机频率的时候,相对应的生物池的溶解氧(图中蓝色图线)就会出现波峰的趋势;这种关联趋势可以说明生物池内的溶解氧是与污泥浓度的高低相互作用的,在其他条件不变的情况下,生物池内溶解氧的高低受到污泥浓度的变化影响;这个现象可能很多污水厂都已经发现,也注意到了。溶解氧在污水厂中是比较常用的一个控制参数,很多污水厂使用溶解氧的数据进行风机的调配,控制出水的COD和氨氮。经常在溶解氧比较低的情况下,急于开启风机来提高溶解氧,但是也要注意影响溶解氧的因素不仅仅是进水水质的增高,排泥的造成污泥浓度变化也会引起生物池内的溶解氧变化,在一些精确曝气的管控中,这也是一项需要考虑的内容。

污水厂的中控数据能带给工艺运行人员的启示还远远不止这些,可以说中控计算机内存储的数据是未被发掘的污水厂的数据矿,需要工艺管理人员深入的进行挖掘分析,通过深入的分析和判断污水厂中控计算机内的数据,建立系统化和精准化的工艺管理体系,是污水厂未来高质量管理的重要趋势。希望能够通过这两篇文章带给大家一定的启示,激发更多的技术人员关注和研究污水厂的中控计算机的数据信息。

|