盐城城东污水处理厂原设计采用AAO工艺,出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级B标准,提标改造工程要求出水水质执行一级A标准。通过生物处理系统的仿真模拟分析,把3座AAO生物反应池改造为MBBR池,以实现充分硝化、反硝化;采用磁混凝澄清池去除TP及SS;对全厂散发臭气的构筑物采用玻璃钢加盖,除臭采用土壤法;工程总投资约为7000万元,单位经营成本增加0.22元/m3。工程投运后取得了较好的处理效果,MBBR+磁混凝工艺辅以土壤除臭技术对我国污水厂提标改造工程具有较好的借鉴意义;盐城市城东污水处理厂服务范围为东至通榆运河、西至串场河、南至赣江路、北至新洋港,总服务面积为30.5km2,另外接纳来自盐城经济技术开发区印染企业预处理后的工业废水(约为2×104m3/d),污水厂占地约124.8亩。污水处理厂总设计模为10×104m3/d,分三期建设,一、二期设计处理能力各为2.5×104m3/d,三期为5×104m3/d;一、二、三期现状工艺均为:

原生污水→粗格栅进水泵房→细格栅曝气沉砂池→AAO生物反应池→二沉池→接触消毒池→出水泵房;原设计出水水质执行《城镇污水处理厂污染物排放标准》(GB 18918—2002)中的一级B标准,尾水排入新洋港;污水处理关键构筑物生物反应池的总水力停留时间为9.5h,有效水深为5.2m,实际运行结果显示出水水质基本能稳定达到一级B标准,为实现江苏省环保厅节能减排目标,城东污水处理厂于2014年启动了提标改造工程,2016年12月底提标改造工程投产运行。

1、设计水量水质:提标改造之前(2013年—2014年),城东污水处理厂旱季处理水量约为(6.0~6.5)×104m3/d,其中一、二期实际处理水量约为(3~3.5)×104m3/d,三期实际处理水量约为(2.5~3.0)×104m3/d,雨季时污水处理量可达10×104m3/d以上。根据污水处理厂服务范围内的地块发展及污水管网建设情况,确定提标改造工程设计规模为10×104m3/d;提标改造之前,污水处理厂实测进水COD为150~400mg/L、BOD5为76~145mg/L、SS为67~190mg/L、氨氮为17~30mg/L、总氮为20~40mg/L、总磷为2.25~4.9mg/L,不同保证率下的实测进水水质如表1所示。

表1 提标改造前实测进水水质mg·L-1

|

项目 |

原设计

进水水质 |

80%

保证率 |

85%

保证率 |

90%

保证率 |

|

COD |

400 |

343 |

353 |

370 |

|

BOD5 |

200 |

109 |

111 |

117 |

|

SS |

250 |

189 |

190 |

237 |

|

NH3-N |

30 |

23.2 |

24 |

25.7 |

|

TN |

40 |

32.3 |

32.7 |

35.5 |

|

TP |

3 |

4.36 |

4.54 |

4.8 |

由表1可以看出,进水COD、SS、NH3-N、TN等指标接近原设计值,B/C值偏低(仅为0.32),TP比原设计值要高;本次提标改造工程设计进水水质除TP调整为5mg/L外,其余水质指标维持原设计值,出水水质执行GB18918—2002中的一级A标准,主要水质指标如表2所示。

表2设计进出水水质指标mg·L-1

|

项目 |

设计进水水质 |

设计出水水质 |

|

COD |

400 |

50 |

|

BOD5 |

200 |

10 |

|

SS |

250 |

10 |

|

TN |

40 |

15 |

|

NH3-N |

30 |

5(8)* |

|

TP |

5 |

0.5 |

|

pH值 |

6~9 |

6~9 |

|

注:括号外为水温>12℃时的控制指标,括号内数值为水温≤12℃时的控制指标。 |

2、提标改造工程技术方案分析

2.1生物处理系统仿真模拟:污水处理厂原设计生物反应池的停留时间为9.8~10.8h,由于尚未满负荷运行,实际停留时间约为13.8h,在这样的运行工况下各项污染物指标取得了较好的去除效果,实测出水水质如表3所示。

表3提标改造前实测出水水质表mg·L-1

|

项目 |

原设计出水水质 |

实测出水水质 |

|

80%保证率 |

90%保证率 |

平均 |

|

COD |

60 |

42.1 |

44.3 |

43.2 |

|

BOD5 |

20 |

9.7 |

10.1 |

9.9 |

|

SS |

20 |

11.5 |

12.9 |

12.2 |

|

NH3-N |

8(15) |

5.5 |

8.9 |

7.2 |

|

TN |

20 |

12.6 |

15.5 |

14.1 |

|

TP |

1.5 |

1.12 |

1.26 |

1.19 |

当污水厂达到满负荷运行时,现状生物处理系统对COD、NH3-N、TN的去除效果是否能满足排放要求,这是提标改造工程需重点考虑的内容。本项目的设计采用污水处理数学仿真模型(ASM2D)模拟对有机物的去除过程,硝化、反硝化过程,释磷、吸磷过程。生物反应池的工艺参数如表4所示,模拟的进出水水质如表5所示。

表4生物反应池工艺设计参数

|

一期工程

二期工程 |

总停留时间/h |

9.8 |

|

厌氧时间/h |

1.66 |

|

缺氧时间/h |

1.66 |

|

好氧时间/h |

6.5 |

|

溶解氧浓度/(mg·L-1) |

2.0 |

|

污泥回流/% |

50~100 |

|

内回流比/% |

100~300 |

|

二沉池平均流量负荷/(m·h-1) |

1.02 |

|

三期工程 |

总停留时间/h |

10.8 |

|

厌氧时间/h |

1.78 |

|

缺氧时间/h |

1.78 |

|

好氧时间/h |

7.3 |

|

溶解氧浓度/(mg·L-1) |

2.0 |

|

污泥回流/% |

50~100 |

|

内回流比/% |

100~300 |

|

二沉池平均流量负荷/(m·h-1) |

1.06 |

表5满负荷条件下的处理效果(MLSS=3500mg/L)

|

项目 |

COD |

SS |

NH3-N |

TN |

TP |

|

设计进水水质 |

400 |

250 |

30 |

40 |

5 |

|

处理要求 |

55 |

40 |

5(8) |

15 |

3 |

|

一期、二期工程 |

12 ℃

出水水质 |

37.2 |

13.5 |

24.3 |

25.9 |

0.349 |

|

25℃

出水水质 |

35.2 |

13.2 |

0.259 |

9.14 |

2.27 |

|

三期工程 |

12℃

出水水质 |

36.1 |

12.2 |

24.2 |

25.9 |

0.322 |

|

25℃

出水水质 |

33.9 |

11.7 |

0.253 |

9.09 |

2.08 |

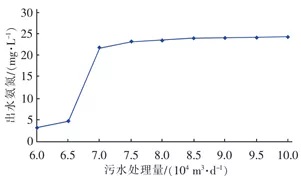

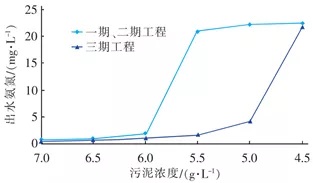

模拟结果显示,在设计规模条件下,生物反应池冬季硝化容量不足,出水NH3-N和TN的浓度不能满足达标处理的要求。低温条件下的污水处理厂的氨氮去除效果是衡量污水处理系统能力的主要指标,维持污水处理系统的主要设计运行参数不变,模拟不同进水流量下的氨氮处理效果如图1所示,模拟不同污泥浓度下的氨氮处理能力如图2所示。

图1不同流量下的氨氮处理效果

图2不同流量下的氨氮处理效果

由图1可以看出,在设计水质条件下,现状生物处理系统的处理能力为(6.5~7.0)×104m3/d,即污水处理厂总水力停留时间应该不低于14.0h。由图2可以看出,在设计水量水质条件下,一、二期工程生物反应池污泥浓度控制在6.0 g/L,三期工程生物反应池污泥浓度控制在5.0g/L方能保证硝化效果;根据仿真模拟分析,可行的技术方案是采取工程措施提升污水处理系统的污泥浓度,包括:(1)对回流污泥进行预浓缩,提升系统的污泥浓度至5~6g/L;(2)在现有生物处理系统内投加悬浮填料,通过生物膜弥补活性污泥量的不足;(3)采用膜分离替代二沉池,使系统的污泥浓度维持在5~6g/L以上。根据进水水质特点、出水水质要求以及污水处理厂现状用地紧张情况,本着充分利用现有设施进行挖潜改造的原则,提标改造工程推荐采用投加悬浮填料方案,即污水二级处理采用活性污泥-生物膜复合工艺(MBBR)。

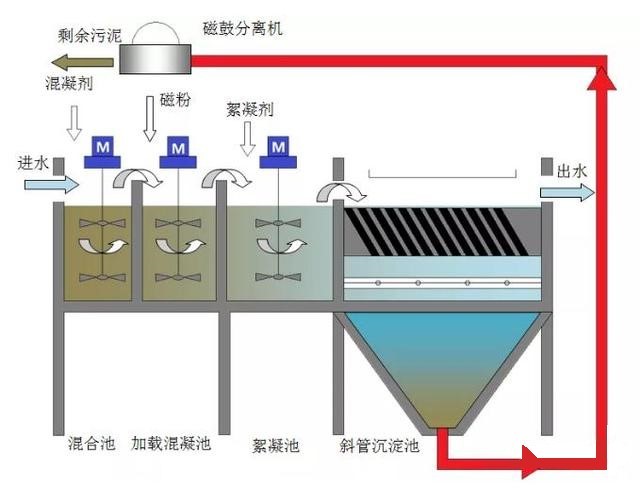

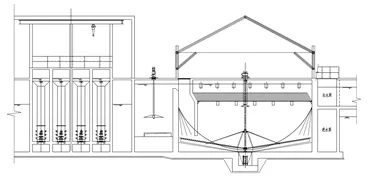

2.2深度处理方案分析:本项目深度处理的主要去除对象为TP和SS,化学除磷和过滤是污水厂一级A提标工程常用的深度处理技术。化学除磷工艺大多采用高效沉淀池,过滤工艺有砂滤池、纤维滤池、滤布滤池等。基于占地面积少、运行管理方便等优点,“高效沉淀池+滤布滤池”组合工艺在污水处理厂的应用较为普遍。高效沉淀池出水SS一般小于20mg/L,稳定在10mg/L以下有一定困难,通过滤布滤池进一步去除SS;在实际运行中发现往高效沉淀池投加助凝剂PAM后,滤布滤池很容易发生粘堵现象,不加PAM,高效沉淀池的化学药剂投加量大、絮体沉降性能不佳。磁混凝工艺从污染物去除效果、节省用地等方面要优于常规的高效沉淀池,通过调研磁混澄清池在其他类似污水厂的运行情况,在正常情况下磁混凝澄清池出水SS可达到≤5mg/L,即便在单组检修工况、另一组处理量加倍时,也能保障出水SS≤10mg/L。鉴于本项目用地紧张,不具备建砂滤池、纤维滤池的条件,设计采用磁混凝技术除磷、除SS,磁混澄清池构造如图3所示。

图3磁混澄清池构造

3、提标改造核心工艺方案设计

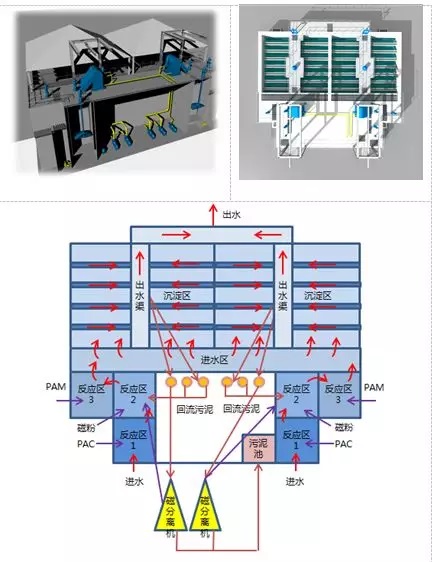

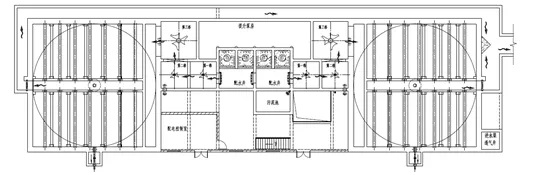

3.1生物反应池工艺参数及布置:基于设计进水水质和排放指标的限值,生物反应池出水COD、BOD5、NH3-N和TN应分别控制在50、10、5、15mg/L以下方能确保经深度处理后的出水稳定达标,因此生物反应池关键污染物去除指标为COD、BOD5、NH3-N和TN;一、二期生物反应池原设计为8条好氧廊道,三期生物反应池原设计为6条好氧廊道。根据一、二、三期工程生物反应池现状工艺布置及本项目的处理目标,确定生物反应池改造为MBBR池的方案如下:将一、二、三期生物反应池的第1条廊道设计为交替区,内设潜水搅拌器和微孔曝气器,正常情况下采用好氧模式运行,脱氮能力不足时改为缺氧模式运行。一、二期生物反应池的第6、7条廊道设计为MBBR区,三期生物反应池的第4、5条廊道设计为MBBR区,合计投加比表面积为620m2/m3的悬浮填料约为3090m3,填料体积占MBBR区池容比例为30%~40%。MBBR区的充氧采用微孔曝气器,填料硫化采用穿孔曝气管;在两个廊道之间的隔墙两端开连通孔,通过潜水推流器使悬浮填料在两个廊道之间循环运动。改造后的生物反应池工艺设计参数如表6所示,工艺布置如图4所示。

表6生物反应池工艺设计参数

|

项 目 |

一、二期工程 |

三期工程 |

|

设计规模/(10 4m3·d-1) |

5 |

5 |

|

MLSS/(g·L-1) |

5 |

5 |

|

系统污泥负荷/

(kgBOD5·kgMLSS-1·d-1) |

0.092 |

0.084 |

|

好氧污泥负荷/

(kgBOD5·kgMLSS-1·d-1) |

0.14 |

0.125 |

|

缺氧区HRT/h |

4.2 |

4.8 |

|

好氧区HRT/h |

5.7 |

6.1 |

|

内回流比/% |

200~300 |

200~300 |

|

外回流比/% |

50~100 |

50~100 |

|

有效膜面积/104 m2 |

≥95.8 |

≥95.8 |

图4生物反应池工艺布置

3.2磁混凝澄清池工艺参数及布置:二沉池出水经泵提升后进入磁混凝澄清池,提升泵房与磁混凝澄清池合建。提升泵房设4台潜水轴流泵,经提升后的污水经配水井依次流入第一格反应池、第二格反应池、第三格反应池、澄清池,出水汇流至接触消毒池。混凝剂投加在第一格反应池,磁粉投加在第二格反应池,助凝剂投加在第三格反应池,澄清池的沉淀污泥回流至第二格反应池,排出系统的化学污泥经磁分离机回收磁粉后排至储泥池,工艺布置如图5所示。磁混凝澄清池的主要设计参数如表7所示。

图5提升泵房及磁混凝澄清池工艺布置

表7磁混凝澄清池工艺设计参数

|

设计规模/(m³·h-1) |

5417(高峰流量) |

|

磁混澄清池数量 |

1座,分2组(单组出水管管径按10×104 m3/d设计) |

|

第一格反应池HRT/min |

1.45 |

|

第二格反应池HRT/min |

1.45 |

|

第三格反应池HRT/min |

2.7 |

|

澄清池净尺寸/(m×m) |

14.0×14.0 |

|

表面负荷/(m3·m-2·h-1) |

13.5(平均流量)

17.6(高峰流量) |

|

斜管长度/m |

1.5 |

|

倾斜角度/(°) |

60 |

|

斜管间距/mm |

80 |

|

沉淀区水深/m |

7 |

|

混凝剂投加点 |

第一格反应池 |

|

助凝剂投加点 |

第三格反应池 |

|

磁粉投加点 |

第二格反应池 |

3.3总平面布置:全厂总图布置分为厂前区、预处理区、二级处理区、消毒及污泥处理区和深度处理区,各区域的单体构建筑物如图6所示。本提标改造新建单体构建筑物主要集中在深度处理区及消毒区,包括提升泵房及磁混凝澄清池1座,加氯加药间1座,变电所1座,加氯接触池1座;拟改造为MBBR池的3座生物反应池位于二级处理区。

图6污水处理厂总平面布置

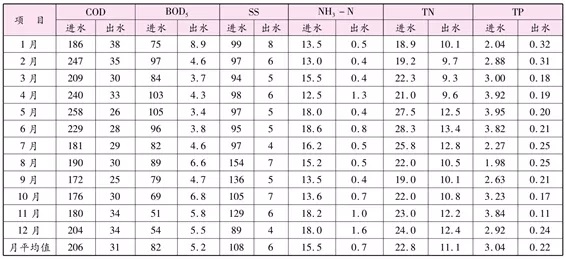

4、污水处理厂运行情况:该厂提标改造工程于2016年12月底投产运行, 2017年1月—12月实际处理水量月平均最小为6.5×104m3/d,最大为8.2×104 m3/d,平均为7.7×104m3/d,实测进、出水水质见表8。

表8污水厂实际运行水质

由表8可以看出,出水各项指标均达到GB18918—2002一级A排放标准。实际运行中,磁混凝澄清池投加的混凝剂为聚合硫酸铁,絮凝剂为阴离子PAM,磁粉一年总计补充了32t,折算到单位污水消耗量为1.14 mg/L。由于实际进水COD、BOD5、NH3-N、TN等污染指标只有设计值的50%~60%,因此MBBR降解COD、硝化、反硝化潜能还需要通过长时间的运行来验证。

5、工程设计总结

(1)二级生物处理采用流动床生物膜(MBBR)技术,把现状生化池的2条好氧廊道改造为流动床生物膜(MBBR)反应区,内置的悬浮填料随水自由运动,通过大面积生物膜与污染物的接触,在不增加池容条件下,有效提高了生反池对COD、NH3-N和TN的处理效果。

(2)深度处理采用磁混凝工艺,该工艺以微小磁粉作为晶核,强化混凝、絮凝效果,出水SS及TP均能稳定达到GB18918—2002中的一级A标准。与传统的高效沉淀池+滤布滤池工艺相比,磁混凝工艺具有节省化学药剂(混凝剂铁盐或铝盐、助凝剂PAM)、除磷效率高、占地面积小、节省投资、节约运行成本等优点。

(3)磁混凝澄清池的表面水力负荷可以达到25~40m/h,对于不设后续过滤设施的磁混澄清池,应充分考虑一格检修时,另外一格能通过全部的处理水量。因此,磁混澄清设计取值不宜追求高的表面水力负荷,宜以磁粉的投加、磁粉污泥回流、剩余污泥排放时回收磁粉为设计重点,充分发挥磁混澄清池混合充分(通过快速搅拌)、化学药剂重复利用率高(通过污泥回流)、泥水分离效果好的优势。一格磁混凝澄清池检修时,另外一格的水力负荷翻倍也能够实现较好的污染物去除效果。

(4)“MBBR+磁混凝”工艺适用于进水水质复杂、脱氮除磷要求高、用地紧张的污水处理项目。盐城城东污水处理厂是国内首座较大规模采用“MBBR+磁混凝”工艺辅以土壤除臭的污水处理厂,实现了环境友好、节约用地、节省运行成本的目标。提标改造工程总投资约为7000万元,污水处理单位经营成本追加0.22元/m3,具有良好的经济效益、环境效益和社会效益。

|