六、设备介绍:该设备采用双工位模式,实现芯包自动定位、自动切口、 自动切断隔膜、正负极片和隔膜的自动分流和收集。

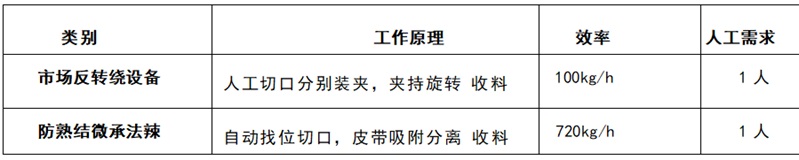

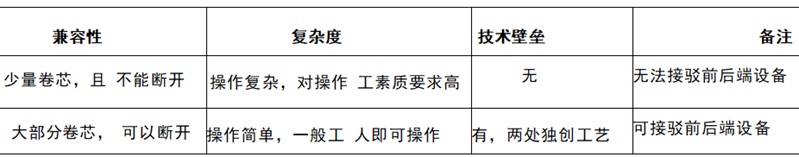

1、设备比较

2、设备优势:

1)、高产能:收料速度0.5m/s, 单工位产能1800m/h, 单机回收效率:720Kg/h ;

2)、高回报:单台设备双班产能12吨,考虑设备嫁动率等因素影响,按产能每天10吨计算,对比 可节约人工10人;

3)、高兼容:兼容性强,各类方壳卷芯都可拆解,极片长短无影响;

4)、高拓展:拓展性强,方便后期对接前端切壳设备和后端脱粉设备;

5)、易操作:结构简单,易操作易维护,普通工人亦可学会操作和维修;

6)、数据化:MES系统管理,对生产和设备运行情况实时掌握。

七、预期效果

1、提高拆解效率:通过自动化技术,大幅提高废旧动力电池的拆解效率。

2、降低安全风险:机器人技术和封闭环境减少了人工干预,降低了安全风险。

3、提高回收率:通过精确的识别和分类技术,提高材料回收率。

4、环保效益:封闭环境减少了环境污染,符合绿色生产要求。

5、经济效益:提高拆解效率和回收率,为企业带来经济效益。同时通过智能化管理降低运营成本。

6、社会效益:推动电池厂铝(铜)箔边角废条处理及废旧动力电池回收行业的发展,促进资源的循环利用和社会可持续发展。

八、达到收益

1、提高生产效率:自动化拆解系统能够大幅提高生产效率,缩短生产周期。同时减少人工干预,降低人力成本支出。

2、降低运营成本:通过智能化管理和优化运营,降低企业的运营成本。

3、增加经济效益:提高材料回收率和产品品质,为企业带来更多的经济效益。同时通过提高拆解效率和降低安全风险等措施增加企业竞争力提升市场份额。

4、促进可持续发展:实现资源最大化利用和环境保护符合绿色生产要求促进企业的可持续发展同时为社会带来环保和经济效益。

5、技术创新推动产业发展:该方案涉及多个领域的技术创新如自动化技术、机器人技术、人工智能算法等这些技术的不断创新和发展将推动相关产业的发展并带动经济的增长。

九、设备优缺点

1、优点:

1)提高生产效率和质量: 自动化拆解系统能够大幅提高废旧动力电池的拆解效率和质量减少人工干预降低错误率。

2)降低成本: 通过减少人力成本和提高材料回收率降低企业的运营成本。

3)环保和可持续: 封闭环境减少了环境污染并符合绿色生产要求同时实现资源的最大化利用符合可持续发展理念。

4)技术创新: 该方案涉及多个领域的技术创新如自动化技术、机器人技术、人工智能算法等推动相关产业的发展并带动经济的增长。

2、缺点:

1)初始投资成本较高: 自动化拆解系统的建设和运营需要较高的初始投资成本,包括购买自动化设备、机器人、人工智能算法开发等。

2)技术依赖性强:本方案依赖于先进的自动化技术、机器人技术和人工智能算法,对技术支持的依赖度较高。

3)设备维护和更新成本高:随着技术的不断更新和进步,自动化拆解系统需要进行不断的维护和更新,以保持其竞争力和效率。

4)适用范围有限:本方案主要适用于电池厂铝(铜)箔边角废条处理拆解,对不同种类铝(铜)箔边角废条处理,可能需要进行调整和改进。

十、下一步需要改进的地方

1、优化设计方案:根据实际运行情况和反馈,对自动化拆解系统的设计方案进行优化和改进,提高其稳定性和可靠性。

2、加强技术研发:持续研发新技术和新方法,提高自动化拆解系统的效率和准确性,以满足不断变化的市场需求。

3、提高材料回收率:研究更高效的材料分离和回收技术,提高拆解材料的回收率,降低资源浪费。

4、拓展应用领域:将自动化拆解方案应用到更广泛的领域,如其他类型的废旧电池、电子废弃物等,以拓展其应用范围。

5、加强人才培养:加大对技术研发、生产制造和运营管理方面的人才培养力度,为产业的可持续发展提供人才保障。

十一、展望未来:随着技术的不断进步和产业的发展,废旧动力电池包括电池厂铝(铜)箔边角废条处理自动化拆解方案将迎来更加广阔的发展前景;未来该方案将成为废旧动力电池包括电池厂铝(铜)箔边角废条处理自动化拆解回收行业的主流趋势,并带动相关产业的发展;同时随着环保意识的增强和绿色生产的推广,自动化拆解方案将在更多领域得到应用,为推动可持续发展作出贡献。

|