8)厢式炉目前在国内有部分厂商量产应用,具有能耗低、单炉加工量较大,不需要石墨坩埚,生产成本相比传统艾奇逊石 墨化低,但是石墨化度相比艾奇逊石墨化炉低些,无法满足中 高端负极材料石墨化要求,升温、保温和降温慢,导致生产周 期长,而且物料大批量集中于厢式炉腔内,送电曲线、温度控 制不好掌控,使得物料受热不均匀,物料的稳定性、均一性差, 尤其负极关键指标-比表面难以精确控制。公司全部是艾奇逊坩埚石墨化炉,经过多次迭代更新,作 为行业艾奇逊坩埚炉优秀代表,在能耗、成本控制方面与领先的厢式炉不相上下,而且在物料石墨化度、产品稳定与均一性、 比表面积控制、安全性等方面优于厢式炉,能够满足中高端负 极材料的大规模交付要求,另外厢式炉的送电和冷却周期较 长,周转效率远低于艾奇逊坩埚石墨化炉。

四、艾奇逊石墨化炉的能量平衡

1、由于艾奇逊石墨化炉是现行炭素工业石墨化生产的主要炉型,弄清楚艾奇逊石墨化炉的电热效率和能量平衡,对于炭素制品的石墨化生产和石墨化炉的节能有着十分重要的作用。

2、根据能量守恒定律,对于由电能转化为热能达到加热石墨制品的艾奇逊石墨化炉,可以从理论上由电能的数值计算出各个时刻石墨化炉芯内的温度,但是仅由焦耳一楞次定律Q=0.24IRT,还不能完全求出炉芯内的温度。

3、因为电阻热除了加热炉芯制品、升高炉芯温度之外,还有很大一部分热量通过各种途径散失掉了。那么,总电能中有多少用于加热炉芯,升高炉芯温度的能量是多少,通过各种途径散失的能量是多少,由能量守恒定律得知,这三者是平衡的。即:Q总=Q1+ Q2Q总——通电时间内供给炉内的能量;Q1——炉内吸收的能量;Q2——炉子散失的能量。

五、艾奇逊石墨化炉的节能:从艾奇逊石墨化炉的电热平衡分析可知,石墨化炉是消耗电量很大的热工设备,因此如何在保证产品质量的前提下,减少电量消耗是石墨化炉节能的主要内容,也是降低石墨化生产成本的必由之路。艾奇逊石墨化炉的节能,其制品的石墨化难易程度也是影响其石墨化工艺电量消耗的因素之一,除了尽可能提高制品石墨化成品率,减少各种类型的废品外,我们还可以通过改进石墨化工艺技术、增强保温料的保温效果、改进石墨化炉体结构、防止导电电极氧化、改变石墨化炉与变配电变压器系统的连接方式等措施,以降低艾奇逊石墨化炉石墨化工艺电量消耗,节约能源。

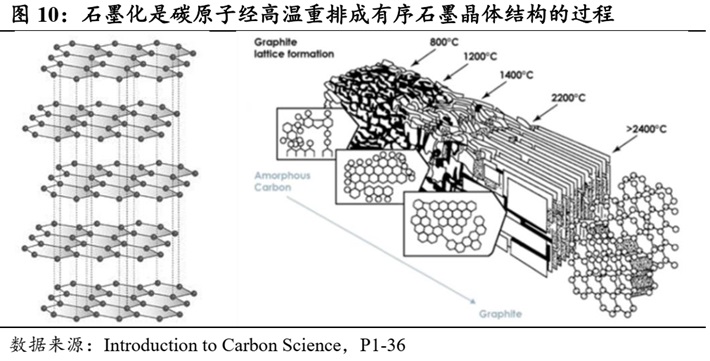

六、石墨化石墨化是人造石墨制备中的核心工序,构建产品性能品质保证。石墨具备良好的电子电导率和离子电导率,其平面六角的层状结构和较低的充放电电压十分适合Li+的脱嵌运动,是目前较为理想的负极材料。

1、石墨化是将热力学不稳定的炭原子实现由乱层结构向石墨晶体结构的有序转化的过程。人造石墨以石油焦或针状焦为主要原料,在高温电炉内保护性介质(多为氮气)中加热到2800 ℃以上,改变焦类材料的空间结构,使之具备良好的体积密度、导电率、导热率、抗腐蚀性能及机械加工性能。

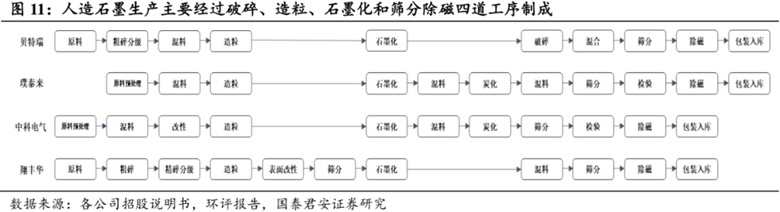

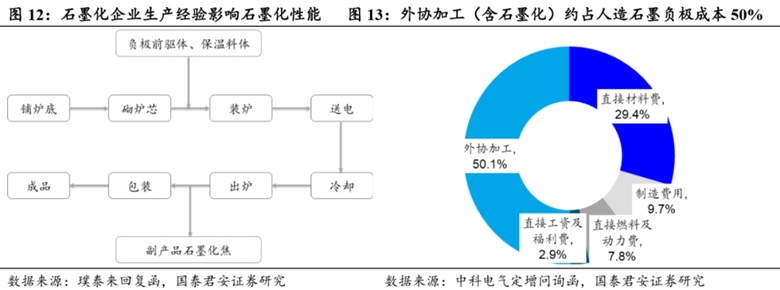

2、应该说,石墨化在一定程度上决定了人造石墨产品的品质和质量的稳定性。石墨化约占人造石墨负极成本50%,企业生产经验保证石墨化环节质量。石墨化工艺流程主要包括铺炉底、砌炉芯、负极材料前驱体及保温料体的装炉、送电、冷却、出炉、包装等过程。

3、一个周期石墨化一般要20-30天,其中送电升温用时40-100小时是石墨化工序的关键环节。为得到较好的石墨化效果,企业需要根据电阻材料性能的不同,调整物料间的距离;且需要根据石墨化炉的容量和产品规格,调整通电曲线,控制石墨化过程中升温和降温的速率。由于加工过程中看不到炉中的反应情况,无法返工,因此厂商的生产经验在石墨化环节非常重要。

4、由于整个环节需要高温,能耗较高,石墨化工序约占人造石墨负极成本50%。

|