上周讨论了关于污水厂的有机污染物去除工艺的优化运行进行了讨论,这周公众号继续围绕污水厂工艺优化运行管理展开讨论。

3、曝气主管路的合理优化。

1)曝气系统是通过敷设在污水厂内的主管路进行空气输送的,这些曝气管路会根据污水厂内的建构筑物的结构而进行相应的布局,不可避免的产生各种弯头和阀门,三通的位置,这些管路上的管件部分形成的阻挡作用会对鼓风机输出的高压空气的压力产生一定的损失,为了保障曝气池内空气扩散装置的压力以保障空气顺利到达曝气池表面,鼓风机必须输出足够的压力来保障最后的空气压力,这会造成鼓风机的能耗增加。因此在曝气主管路的优化上,主要是针对曝气主管路的阻力优化。

2)在设计选择曝气主管的敷设方向时,应尽量减少主管路上的阀门和弯头,避免管件的阻力;特别是新增的鼓风机并入主管应采用与气流方向一致的锐角并入,避免直角并入造成气流之间阻挡作用;定期检查和维护曝气主管,避免地下水位较高对曝气主管形成腐蚀,造成曝气主管路局部漏气的情况。

4、曝气分管路的优化管理。

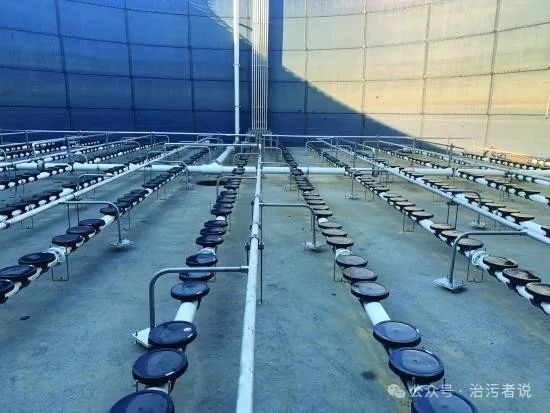

1)空气从曝气主管路输出后,进入到分布在曝气池表面的曝气分管路进行空气的分配。通过在曝气池表面设置的多个曝气支管,将空气输送到曝气池底部的曝气器内。曝气分管路的主要功能是将空气分配到各个不同的曝气区域,保证各个曝气区域的曝气量充足,满足微生物的好氧需求。由于脱氮除磷的管理要求,污水厂曝气池多采用推流式的A2O工艺,推流式A2O工艺中污染物是随着曝气池的流向逐步降低的,因此对空气的需求不相同,表现为前端高,末端低,但在曝气装置的设置上,很少考虑到这种变化,一般都会采用从曝气起端到末端均匀分布的情况,这样就会造成曝气末端所需要的溶解氧不高,但是供给的曝气量是均匀的,因此就出现了曝气末端的溶解氧较高的情况,这对A2O工艺中的硝化液回流也会造成一定溶解氧过高的影响,需要人为的进行控制,一般会采取调小曝气池末端的曝气支管阀门来保障末端溶解氧的合理范围值。但是调整阀门往往会受到曝气池液位,鼓风机出风压力和风量等共同影响,因此需要经常性的检查,特别是经常性控制压力,可能会导致底部曝气器的堵塞,需要进行合理的调控。

2)曝气分管路部分有多个阀门来进行各个曝气区域的曝气量控制,这些阀门采用蝶阀的较多,微小的调整会导致空气量和空气压力的复杂变化,因此在实际操作中,经常会出现多次反复调整也很难达到预期的空气供给的需要的情况,这里的优化措施是在条件许可的情况下,在主要分管路上加装空气流量计,这样可以较为精准的控制空气的分配。曝气分管路多数会采用枝状管网的分布,会有曝气末端管网的情况,在曝气末端存在着曝气量不足,压力较小的情况,随着运行时间的增加,会造成曝气末端管路下面的曝气器的堵塞,曝气器堵塞会增加末端的压力,导致空气持续减少,加剧曝气器的堵塞情况。优化的措施是对曝气的枝状管路进行环网调整,在曝气管路的末梢进行连接,形成环状管路,这样可以平衡曝气管路各处的压力,减少底部曝气器的堵塞情况。

3)需要特别注意的是在一些选择了MBBR工艺的工艺,对MBBR填料的活化和搅拌设置了穿孔管的曝气管路,这部分曝气管路的出口压力远远低于采用微孔曝气盘和曝气管的压力,一些污水厂采用同一趟曝气主管路输送空气,到曝气池面上进行空气分配,由于两种曝气扩散装置的压力相差较大,导致主曝气的微孔曝气器部分无法正常输出空气,影响主曝气管路的空气扩散效果,造成生物反应的溶解氧不足,造成指标超标的情况。因此设置了MBBR填料的搅拌和活化的曝气管路,应单独设置曝气系统,不应与主曝气系统重合,避免两种不同的压力的曝气系统内的空气流动互相干扰,影响生化池的工艺功能。

|