三、不同石墨化炉工艺过程中的技术要点:负极材料的加工过程主要分为造粒和石墨化2个关键环节,并且都有很高的技术壁垒。

1、负极材料通过石墨化能够显著提高负极材料的比容量、首效、比表面积、压实密度、导电性、化学稳定性等性能指标,所以控制和掌握好石墨化工艺技术是保障负极材料质量的重要途径,由于箱式炉和连续石墨化炉工艺还不完全成熟,下面就重点对艾奇逊炉和内串石墨化炉的工艺要点进行简介。

1)装炉时挥发分搭配由于石墨化炉内温度在 200~1000℃期间时,炉内的负极会排出大量挥发分,如不能及时排出可能造成挥发分聚集, 造成喷炉的安全事故。

2)在挥发分大量逸出时,挥发分燃烧不充分,会产生大量的黑色烟气,造成环境污染或环保事故。因此,装炉时需注意以下几点:

(1)、负极装炉时,需按照挥发分含量高低进行合理搭配,避免送电过程中高挥发分部分过度集中和集中逸出;

(2)、在顶部保温料上需设置适当的通气孔,便发挥发分有效逸出;

(3)、设计送电曲线时,需充分考虑挥发分集中排放阶段应适当放缓曲线,使挥发分缓慢排出并充分燃烧;

(4)、合理选择辅料,保证粒度组成,减少辅料中0~1mm的粉料量,一般占比量≤10%

2)装炉时需炉阻均匀炉内负极、电阻料分布不均匀时,电流会从电阻低的地方流过,发生偏流现象,影响整炉负极石墨化的效果。 因此,装炉时需要注意以下几点:1、装炉时电阻料需从炉室的头到炉室的尾长线放料,避免小颗粒或大颗粒集中;2、新旧坩埚装入同一炉时也需要进行合理搭配,禁忌新坩埚装一层,旧坩埚装一层的现象

3)避免电阻料露入边墙料中。

4)冷却出炉1、负极材料在石墨化冷却过程中不能采取浇水强行冷却的方式,可以采取抓斗或吸料装置逐层抓料进行自然冷却。

2、负极材料坩埚150℃左右出炉最佳,过早取出坩埚,会因温度过高,导致负极材料氧化,比表面积增大,也会导致坩埚氧化损坏成本增加。过晚取出坩埚,也会使负极粉材料氧化,比表面积增大,生产周期变长成本上升。

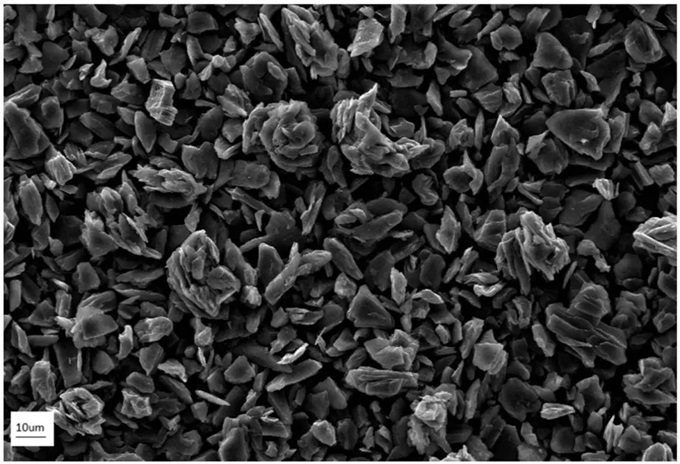

3、在石墨化3000℃高温下,除C元素以外其他元素均气化排出。但仍会有少量杂质在冷却过程中吸附在负极表层,出炉时坩埚表层会形成一层粗糙的硬壳,高灰分、高挥发分的物料形成的硬壳料更多。选择低灰、低挥发分的辅料也正是基于此原因。

4、硬壳料在指标上与合格的负极材料性能差别较大,因此取出坩埚时需提前打掉1~5 mm厚的硬壳料单独储存保管,表面光滑的合格物料正常收集,装入到吨袋内进行储存并发运客户.

|