碳酸锂生产工艺流程图

3、碳酸锂生产工艺流程说明

1)混合

(1)锂云母暂存在各自的配料槽中,各物料经电子皮带秤计量后送至同一条封闭胶带输送机上,通过胶带输送机及螺旋输送机先将锂云母在预混机中密闭搅拌预混合。

(2)预混合后的物料输送至混料机中,并投入辅料(石粉、硫酸钙、硫酸钠)进行搅拌均匀,搅拌过程为密闭状态,混料过程约5min。

(3)产污环节:该过程会产生设备噪声N2-1、混料粉尘G2-2等。

2)造粒

(1)混合后的物料密闭输送至造粒机,经造粒机成型制成颗粒,便于后续焙烧工序回转窑焙烧,造粒过程中有造粒粉尘。

(2)产污环节:该过程会产生造粒粉尘G2-3。

3)烘干:造粒后混合物料含有水分(混料后含水量约9.4%),需进行进一步干燥。将造粒机制成的颗粒混合物料通过窑车送入烘干窑进行烘干,烘干后的混合料含水率达到6%,同时烘干过程可降低后续焙烧过程的燃气量。干燥热源为天然气燃烧,烘干温度约为90℃,热风与物料直接接触,烘干时间4小时。

*产排污环节:该过程会产生烘干废气G2-4。

4)焙烧、冷却

(1)项目焙烧工段主要为将前段工序得到的物料颗粒通过焙烧,熔融状态下的硫酸盐发生离子交换反应得到焙烧熟料,冷却后焙烧熟料通过粗破、球磨、水浸、过滤等工序去除固体杂质后进入除杂工段,工段连续进料。

(2)烘干后的物料通过皮带进入焙烧窑在900-1000℃焙烧90分钟,燃料为天然气。已知锂云母熔点为1000-1100℃,硫酸钠的熔点为884℃,硫酸钙熔点为1297℃,碳酸钙熔点为1339℃(在约825℃时分解为氧化钙和二氧化碳)。在该回转窑控制温度下,原材料中主要成分处于熔融状态,熔点较高的矿物质以固体形式存在,根据建设单位提供的信息可知,锂在焙烧过程中的反应率约83%,在经焙烧之后,原料中83%锂元素以硫酸锂的形式存在于焙烧产物中,17%的锂元素以氧化锂的形式存在于焙烧产物中,使得绝大部分锂元素以可溶于水的硫酸锂形式进入下一道工序。原料中的其他碱金属(锂、钠、钾、铷、铯)以易溶盐的形式从焙烧过程中释放出来存于焙烧产物中,物料烧损率约10.42%,主要包括水、二氧化碳及物料损耗。

(3)根据企业确认,本项目焙烧窑焙烧温度为900-1000℃,焙烧过程中当物质沸点或熔点温度低于1000℃时,该物质的存在形式、状态发生变化。根据锂云母中的其他金属元素形式存在及对应沸点或熔点温度,形态发生变化的有金属铊。焙烧过程中,因为铊的熔点低于焙烧温度,故其在高温焙烧作用下,应会与熔融状态下的硫酸盐发生离子交换反应,本项目在控制加入硫酸盐量,保证焙烧过程中原料中铊不会全部与熔融状态下的硫酸盐发生离子交换反应。原料中其他金属物质或金属氧化物因沸点或熔点高于项目焙烧温度,故进入废气中的量较少。参照论文《铊在有色冶炼过程中的行为和危害及防治》(山西化工,刘志宏、李鸿飞、李启厚)中“铊主要富集在烧结产出的烟气中,其质量分数约为整个精矿的含铊量的75%~80%”,本项原料中的铊约80%进入烟气。

(4)同时锂云母中含有氟,加热时会产生氟化氢有毒气体,所以在混合工序时还需加入碳酸钙(碳酸钙的作用主要为能够高温分解为氧化钙和二氧化碳(825-896.6℃时已分解),氧化钙可以用来吸收氟元素,生成氟化钙,且氧化钙具有高熔点的热点,能够帮助避免炉内原料因为高温而烧结或者生成玻璃体)。在高温焙烧过程中,焙烧原料中绝大部分氟被钙固化变成更加稳定的CaF2和CaO·3Al2O3·CaF2而存在于焙烧残渣中,一部分氟则以氟化氢气体的形式随着焙烧废气而排出,根据项目原材料使用量及建设单位提供的资料,焙烧窑固氟技术可达90%以上,10%进入焙烧烟气中。

(5)焙烧反应方程式如下:

2(Li,K)2O·2Al2O3·6SiO2·2H(OH,F)+2K2SO4+CaCO3—2Li2SO4+2SiO2+2K2SiO3+4KAlSi2O6+4Al2O3·SiO2+CaF2+3H2O↑

2(Li,K)2O·2Al2O3·6SiO2·2H(OH,F)+2Na2SO4+CaCO3—2Li2SO4+2SiO2+2K2SiO3+4NaAlSi2O6+4Al2O3·SiO2+CaF2+3H2O↑

2(Li,K)2O·2Al2O3·6SiO2·2H(OH,F)+2CaSO4+CaCO3—2Li2SO4+2SiO2+2K2SiO3+2Ca(AlSi2O6)2+4Al2O3·SiO2+CaF2+3H2O↑

CaCO3→CaO+CO2↑

CaO+2HF→CaF2+H2O↑

C+O2→CO2

(6)同时也发生如下副反应:

Na2O·Al2O3·4SiO2+H2SO4→Na2SO4+H2O·Al2O3·4SiO2

K2O·Al2O3·4SiO2+H2SO4→K2SO4+H2O·Al2O3·4SiO2

Rb2O+Na2SO4=Rb2SO4+Na2O

Rb2O+CaSO4=Rb2SO4+Ca2O

Cs2O+Na2SO4=Cs2SO4+Na2O

Cs2O+CaSO4=Cs2SO4+Ca2O

Na2SO4—SO3↑+Na2O

CaSO4—SO3↑+CaO

2SO3—2SO2↑+O2↑

(7)物料在高温焙烧时,由于部分物料熔融,烧结出来的坯体会有一定的强度,需对其进行冷却,在焙烧窑的冷却段中,经强制风冷却降温至150℃左右。焙烧后的冷却时间约为1.5h,冷却过程中物料处于造粒状,风冷过程不产生粉尘。

(8)产排污环节:该工序产生污染物主要为焙烧废气G2-5。

5)破碎球磨、水浸

(1)破碎球磨:高温焙烧后的熟料经冷却降温至80~100℃左右,冷却后的物料经破碎机进行破碎至粒度≤30mm后,由皮带机和提升机送至熟料湿式球磨系统,球磨液固比约1:1,熟料球磨至粒度为60目要求后,尽可能降低焙烧料的粒径,以提高后续浸出工序的浸出效果,使焙烧料溶解更充分,提高熟料中锂元素的回收率,破碎、球磨过程全程密闭,湿式作业,破碎、球磨时间均约2h。

(2)水浸:经过焙烧后,锂、钾、钠、铷、铯等金属元素以易溶于水的硫酸盐式存在,物料通过螺旋给料器的动力作用经过密封的管道被输送到浸出搅拌槽内,加入约1:1的料液比加水浸出,浸出时间约0.5小时,锂浸出率约为95%,浸出过程可使锂、钾、钠、铷、铯等金属化合物充分的溶解于水中。

*水浸过程主要化学反应方程式如下:

K2SO4+Al2(SO4)3+12H2O=2KAl(SO4)2·12H2O

Rb2SO4+Al2(SO4)3+12H2O=2RbAl(SO4)2·12H2O

Cs2SO4+Al2(SO4)3+12H2O=2CsAl(SO4)2·12H2O

Al2SO4+18H2O=Al2(SO4)3·18H2O↓

(3)产污环节:此过程破碎/球磨过程全程密闭湿式作业,采取湿磨的方式进行研磨,此过程为设备噪声N2-1和破碎球磨粉尘G2-6,该工序产生污染物主要为设备噪声N2-1。

6)浸取浆料:常温常压下,水浸完成后使用泵将浸出液通过管道输送至卤水车间,然后采用真空带式过滤机进行固液分离,浸出渣在带式过滤机上进行逆流洗涤(洗涤水使用量与浸出渣为0.6:1)。浸出渣经洗涤后的洗涤液回用于浸出工序,洗涤后的浸出渣作为固废,浸出渣含水率约20%,产生后暂存于卤水车间锂渣暂存仓。

*产污环节:该工序产生污染物主要为设备噪声N2-1和浸出渣S2-1。

7)净化除杂、过滤

(1)净化除杂:浸出的母液进入到除杂工艺,浸出液中除了Li+、Na+和SO42-外,还有一定量Fe3+、Al3+、Mn2+和Mg2+,该工艺主要去除浸出液中的Fe3+、Al3+、Mn2+和Mg2+。

a.反应方程式为:

Li2SO4+Ca(OH)2+2H2O= 2LiOH+ CaSO4•2H2O↓

M′2(SO4)3+3Ca(OH)2+6H2O=3CaSO4•2H2O↓+2M′(OH)3↓(M′为Fe、Al)

MSO4+Ca(OH)2+2H2O= CaSO4•2H2O↓+M(OH)2↓(M为Mn、Mg)

b.常温常压下,将浸出后的含锂母液(自产的含锂卤水)、外购来的卤水与硫酸钠浓缩后母液泵入中和除杂釜,向中和除杂釜中加入打好浆的石灰浆料,调节pH至11.5以上,反应30分钟。首先沉淀下来的是难溶于水的CaSO4,由于LiOH的溶解度较大,当pH>6时,溶液中Al3+以Al(OH)3的形式沉淀下来,当pH>10时,铁离子、锰离子以Fe(OH)3和Mn(OH)2的形式沉淀下来,当pH>11时,镁离子以Mg(OH)2的形式沉淀下来,反应完成后泵入板框压滤,中和母液泵入一次母液槽,除杂渣通过皮带输送至堆场。

c.将一次母液槽母液泵入净化釜,过滤出来的溶液中会残留一定量的钙离子,测定母液的钙离子含量,根据钙离子含量加入碳酸钠固体除钙,反应30分钟,沉降1-2小时,沉降完成后泵入板框压滤,除杂净液母液泵入除杂净液槽,除杂渣通过皮带输送至堆场。除杂率99%。

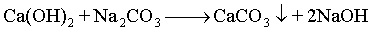

d.反应方程式为:

(2)产污环节:此过程产生设备噪声N2-1和除杂渣S2-2。

8)冷冻结晶

(1)该过程主要为除杂净液母液经过冷冻结晶析出十水硫酸钠固体,离心后分离出十水硫酸钠固体和纯净的硫酸锂溶液(冷冻净液)。

(2)除杂净液通过密闭管道由除杂净液槽泵入冷冻结晶釜中通过制冷机(乙二醇水溶液作为载冷剂间接冷却)降温至5℃左右进行冷冻结晶,随着温度降低,溶液中的硫酸盐会结晶析出,硫酸盐析出后,晶体与冷冻净液进入活塞推料离心机分离,得到十水硫酸钠固体和20g/L纯净硫酸锂溶液(冷冻净液),十水硫酸钠固体通过皮带转运至化硝槽,冷冻净液泵入离心后母液槽后进入蒸发浓缩工序。

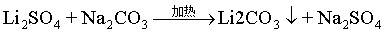

9)溶解:冷冻结晶后析出十水硫酸钠固体进入化硝槽加水溶解成硫酸钠溶液,待充分溶解后泵入硫酸钠蒸发前槽,进入硫酸钠蒸发浓缩工序。

10)蒸发浓缩:经过中和除杂和冷冻结晶工序的冷冻净液中氧化锂的浓度约20g/L左右直接沉锂不仅会使得碳酸锂转化率低,而且因为溶液量大,造成后续工序设备利用率低,冷冻净液需要浓缩以提高锂离子浓度(蒸发时间95分钟,温度为95℃)。本项目采用四效蒸发器对冷冻净液进行浓缩(采用蒸汽加热方式,冷凝水回用于生产工序,多余冷凝水经处理后外排),蒸发浓缩后硫酸锂母液中氧化锂的浓度为35g/L。

*产污环节:此过程主要产生冷凝水W2-1。

11)沉锂:纯碱由皮带运至配碱釜加水混合搅拌配置纯碱母液(300g/L),纯碱母液泵入板框压滤机除杂后滤液泵入纯碱母液槽备用。将蒸发浓缩后得到的硫酸锂母液泵入沉锂反应釜,同时由密闭管道加入配置好的纯碱母液进行沉锂,并采用蒸汽间接加热(时间3-4h,温度90℃,常压),单釜反应时间3-4小时,转化率85%。

*反应方程式如下:

12)离心分离:沉锂后母液成分泵入离心机进行离心分离,得到粗碳酸锂固体和沉锂后母液(主要成分为硫酸锂、硫酸钠、氢氧化钠、碳酸钠等)。粗碳酸锂通过皮带进入下一道工序,沉锂后母液泵入沉锂后母液槽备用。

13)搅洗:粗碳酸锂中含有少量碳酸钠、硫酸钠,利用碳酸钠、硫酸钠溶解度大的原理,经过两次加水搅洗后,得到湿碳酸锂和搅洗母液,湿碳酸锂通过皮带进入下一步工序,搅洗母液泵入洗水槽进入中和工序。

14)烘干:通过盘干机将搅洗后的碳酸锂中的自由水蒸发掉得到碳酸锂成品固体(含水率0.1%)。湿碳酸锂由输送带进入盘干机,与热空气充分接触、受热、干燥(干燥时间30min,温度300℃),干燥热源采用电加热,连续进料。

*产排污环节分析:此过程会产生噪声N2-1和干燥粉尘G2-7。

15)粉碎、包装:碳酸锂成品固体干燥后部分存在结块现象,因此干燥好后的碳酸锂成品固体需输送进振动筛筛分,筛下物经密闭管道气流输送至气流粉碎机粉碎后经半自动包装机包装后外售,连续进料。

*产排污环节分析:此过程会产生粉碎包装粉尘G2-8、废包装材料S2-4。

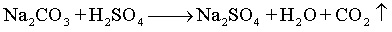

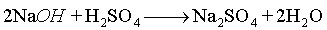

16)脱碳:沉锂后母液与搅洗母液中含有部分过量的碳酸钠、氢氧化钠溶液,沉锂后母液与搅洗母液泵入沉锂中和槽后,再缓慢加入浓硫酸,充分反应30min使过量碳酸钠、氢氧化钠转化成硫酸钠。

(1)反应方程式为:

(2)产排污环节分析:此过程会产生脱碳废气G2-9。

17、蒸发、分离:硫酸钠蒸发工段主要为将前端工序得到的硫酸钠溶液及沉锂中和母液、搅洗母液通过蒸发提高硫酸钠浓度从而析出硫酸钠晶体,并通过离心分离得到硫酸钠晶体,硫酸钠晶体作为原料返回混料工段,多余部分作为副产品外售,硫酸钠浓缩母液返回除杂工段。

(1)蒸发浓缩:将前段工序得到的硫酸钠溶液和沉锂中和母液泵入硫酸钠蒸发器(采用电加热方式),通过蒸发水分提高溶液浓度使硫酸钠饱和析出。

(2)离心分离:蒸发后母液泵入离心机分离硫酸钠晶体,部分硫酸钠晶体包装入库作为副产品外售,部分作为原料返回混料工段回用于碳酸锂生产线。硫酸钠浓缩母液返回除杂工序重复利用。