九、设备产能匹配性分析

1)碳酸锂的生产能力的环节有两个:卤水生产工段工业窑炉的效率和碳酸锂生产工段主要设备的生产能力。

(1)卤水生产工段:此工段的主要设备为回转焙烧窑、烘干窑。

a.烘干窑2台,每小时烘干物料量为14t,年运转时间为300天(7200小时),则烘干窑每年可烘干物料14×24×300=100800t/a,根据物料平衡,需烘干混合物料量为100697.661t/a,生产能力大于实际进窑物料量,故烘干窑的生产能力可满足需要。

b.回转焙烧窑为连续进料,每小时进料量为14t,年运转时间为300天(7200小时),则回转焙烧窑每年可处理焙烧料:14×24×300=100800t/a,根据物料平衡,需入窑焙烧物料共计97076.328t/a,生产能力大于实际焙烧物料量,故回转焙烧窑的生产能力可满足需要。

(2)碳酸锂生产工段:碳酸锂工段主要生产设备包括沉锂、盘干机和微粉机等,设备产能与生产项目匹配性分析表见下表。

主要生产设备规模匹配性分析一览表

|

序号 |

主要设备名称 |

设备产能 |

项目处理需求 |

设备负荷 |

|

规格型号 |

数量(台) |

小时总产能(t/h) |

年处理物料量(t/a) |

年工作时间 |

小时处理量(t/h) |

|

1 |

沉锂反应釜 |

20m3/h |

6 |

16 |

109270.395 |

7200 |

15.18 |

94.85% |

|

2 |

盘干机 |

1t/h |

1 |

1 |

6245.382 |

7200 |

0.867 |

86.74% |

|

3 |

微粉机 |

0.5t/h |

2 |

1 |

5000.523 |

7200 |

0.695 |

69.45% |

综上所述,生产设备的生产能力与项目设计产能相匹配。

十、生产工艺流程

1、电解液生产工艺流程

1)产品锂离子电池电解液主要由电解质锂盐、有机溶剂、添加剂等根据不同厂商需求按不同比例组成,不涉及化学反应,生产设备全密闭,电解液需在无水无氧状态下进行生产,投料前通过氮气吹扫所有设备内的空气进行置换,后续的生产过程都在氮气保护下进行。氮气吹扫过程仅在设备使用前进行,正常生产后不再进行系统吹扫。

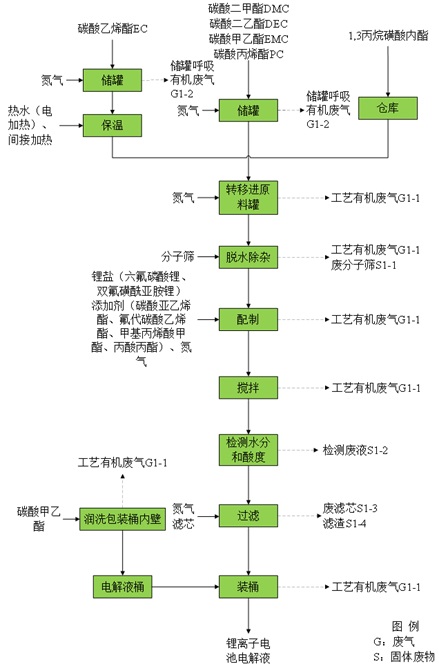

2)生产工艺流程及产污环节图见图3.2-1。

电解液生产工艺流程图3.2-1

2、电解液生产工艺流程说明

1)原料入罐:碳酸二甲酯(DMC)、碳酸二乙酯(DEC)、碳酸甲乙酯(EMC)、碳酸乙烯酯(EC)、碳酸丙烯酯(PC)采用封闭罐车输送至厂区罐区,经密闭管道输送至储罐,输送过程用氮气充入罐车内,保持正压(0.04-0.06MPA),通过泵将原料输送至储罐,在原料进储罐前同时利用真空泵将储罐内的空气吸出,充入N2至0.05MPA,再启动原料泵进行物料的输送,储罐内的气体经管道排入有机废气治理设施,排气时间为5min。

(1)物料输送后储罐保持微正压0.04-0.06MPA。

(2)产污环节:原料入罐抽真空有机废气G1-1及储罐呼吸有机废气G1-2。

2)原料保温:常温下会凝固的物料碳酸乙烯酯(EC),转移进罐后需一直保持为液态。项目热水机组采用电将自来水加热,加热后的自来水通过储罐夹套或盘管间接为碳酸乙烯酯的储罐保温(不与物料直接接触),温度一直保持在60℃使原料呈液态。

3)转移入罐:储罐原料采用密闭管道通入车间原料罐;仓库桶装有机溶剂原料由手推车运至车间,利用导流管将原料吸入原料罐。利用真空泵将原料罐内的空气吸出,形成真空状态,然后充入氮气至0.05MPA,放空,然后抽真空5min,如此重复3次,最后产生负压(约-0.05MPA),真空泵停止运行。

(1)将导流管伸入原料桶中,从而令原料被吸入原料罐,转移进罐时间约5min,罐内充满氮气,保持正压。全过程为密闭状态。

(2)产污环节:转移过程原料罐中原辅料因挥发会产生少量有机废气以及原料罐因抽真空而产生少量有机废气G1-1。

4)脱水除杂:由于储罐初次使用以及原材料可能会存在少量水分会影响产品性能,需要通过分子筛除去水。项目脱水罐内装分子筛(主要成分:Na2O·Al2O3·2SiO2·nH2O等),分子筛对物质的吸附来源于物理吸附(范德华力),其晶体孔穴内部有很强的极性和库仑场,对极性分子(如水)和不饱和分子表现出强烈的吸附能力。罐内充满氮气,脱水除杂过程约2h。

(1)脱水除杂后物料经封闭管道泵入半成品罐内暂存。脱水除杂过程会产生废分子筛,通过打开脱水罐阀门,利用氮气产生的压力将废分子筛压出,脱水罐下部密闭接入双层塑料袋,整个过程为密闭状态。

(2)产污环节:更换分子筛(大概一年更换2次)时由于压力的变化产生有机废气以及由于进出料抽真空而产生少量有机废气G1-1、废分子筛S1-1。

5)配制:半成品罐的物料采用泵泵入到调配釜。通过泵流量计进行计量称重,把锂盐(六氟磷酸锂、双氟磺酰亚胺锂)、添加剂(碳酸亚乙烯酯、氟代碳酸乙烯酯、甲基丙烯酸甲酯、丙酸丙酯)等包装桶用不锈钢管连接至调配釜,使用氮气保护,利用包装桶与调配釜的压力差,将包装桶内的六氟磷酸锂、添加剂等通过氮气压入釜内,为正压进料(压力为0.04MPA),此过程约需2h。

(1)由于六氟磷酸锂粒径在0.2~0.3cm之间,密度大于2.7,同时为密闭进料,过程没有粉尘产生。

(2)产污环节:由于进出料抽真空而产生有机废气、由于加锂盐进出料抽真空而产生有机废气、加六氟磷酸锂、双氟磺酰亚胺锂、添加剂(碳酸亚乙烯酯、氟代碳酸乙烯酯、甲基丙烯酸甲酯、丙酸丙酯)等原料过程因原料转移,压力的变化而产生少量废气G1-1。

6)搅拌:原料在调配釜内经充分搅拌均匀后,采用冷却水通过釜夹套将釜降温至室温以下(约10℃),此过程约需1h。

(1)通过取样口取样测试水分和酸度,不合格则返回上一单元进行处理,直到合格进行过滤。

(2)产污环节:由于进出料抽真空而产生少量有机废气G1-1、检测废液S1-2。

7)过滤:利用氮气将半成品从调配釜里压入成品包装桶,调配釜里与成品包装桶之间的管道填充滤芯,填充滤芯为过滤杂质,全过程为密闭状态。

*产污环节:此过程会产生废滤芯S1-3以及少量除杂渣S1-4。

8)装桶、成品:将成品罐用不锈钢管导流管连接至包装桶进料口,利用成品罐与包装桶的压力差,将成品压入包装桶内。同时包装桶泄气口经软管密闭连接至导气管,灌装产生的有机废气经导气管输送至有机废气收集装置处理,全过程保持密闭状态。因电解液严格要求除水,工艺要求隔绝空气并保持生产过程密闭,系统采用氮封保护。

(1)混配、计量的过程产生的放空气体通过压力平衡管进入尾气处理系统,装桶过程产生的废气通过密闭管道进入尾气处理系统。

(2)产污环节:此过程成品包装桶中因排空会产生少量有机废气G1-1。

9)包装桶润洗:项目的包装桶可回收重新利用,包装桶需进行处理。

(1)先利用少量溶剂(碳酸甲乙酯)通过阀门进入包装桶,冲刷包装桶内壁,然后使用真空机把包装桶残余的清洗液抽出并收集至原料罐,加入调配釜中经脱水除杂后再利用;全过程为密闭状态。

(2)产污环节:抽真空过程中会产生少量有机废气G1-1。

|