九)15万吨/年混合芳烃精制:该装臵由甲醇制氢设备、混合芳烃精制单元组成;

1、甲醇制氢单元包括甲醇分解部分和变压吸附部分;混合芳烃精制单元分为预加氢反应部分、重混合芳烃加氢脱硫部分和轻混合芳烃醚化部分。

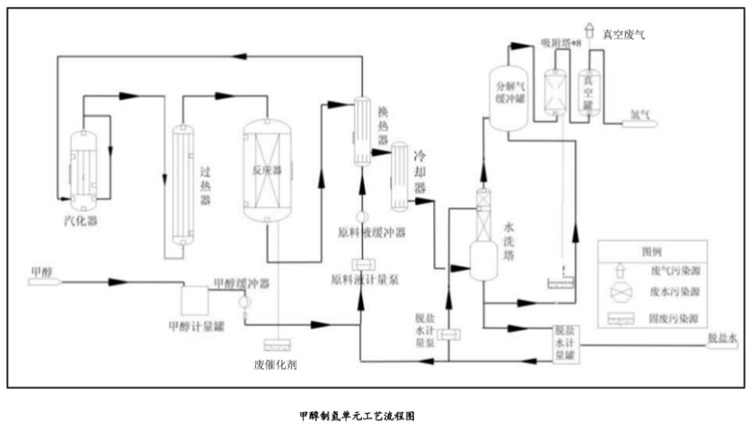

1)甲醇制氢设备

①甲醇分解工艺来自甲醇计量罐的甲醇经流量计、调节阀、甲醇缓冲器后与来自脱盐水计量罐的脱盐水进行混合(混合液称为原料液,甲醇和水的摩尔比为1:2~2.5),再由原料液计量泵加压后经原料液缓冲器、流量计送入螺旋管换热器,在螺旋管换热器中原料液与分解气进行热交换温度升高,然后进入汽化器升温、汽化,再进入过热器过热;过热的原料气进入装填催化剂的反应器,原料气在催化剂的作用下发生分解、变换反应生成氢气和二氧化碳。从反应器出来的分解气在螺旋管换热器中与原料液进行换热降温,然后经冷却器冷却,冷却出未反应的甲醇和水,未冷却下来的甲醇和水随分解气进入水洗塔,由脱盐水计量罐中的脱盐水洗涤,洗出残留的微量甲醇和其它微量杂质,洗涤后的分解气经分解气缓冲罐送入变压吸附装臵(PSA),洗涤后液体(水、微量甲醇)及由冷却器冷却下来的液体(水和甲醇)经调节阀进入脱盐水计量罐。在甲醇分解工艺中,没有废气的排放;水洗塔洗涤水(含微量甲醇)和冷却器冷却水(含一定甲醇)回脱盐水计量罐,循环使用,无废水外排;甲醇制氢催化剂使用年限为2.5年,废催化剂委托有资质单位处理。

②变压吸附工艺在PSA工艺中,合格的原料气(甲醇分解气)首先经过分解气缓冲罐,然后进入吸附塔,在吸附剂的作用下,每只吸附塔依次经历吸附、均压、顺放、逆放、充压(简称:吸附、均压降、逆放、充压)等多个步骤。各塔(本设备由8个吸附塔组成)循环工作。使得在任一时刻都有吸附塔处于吸附状态,最终得到较高纯度的氢气。变压吸附工艺中,解析气主要成分为CO2,经放空管放空;变压吸附剂每8年更换一次,失效的废吸附剂委托有资质单位处理。

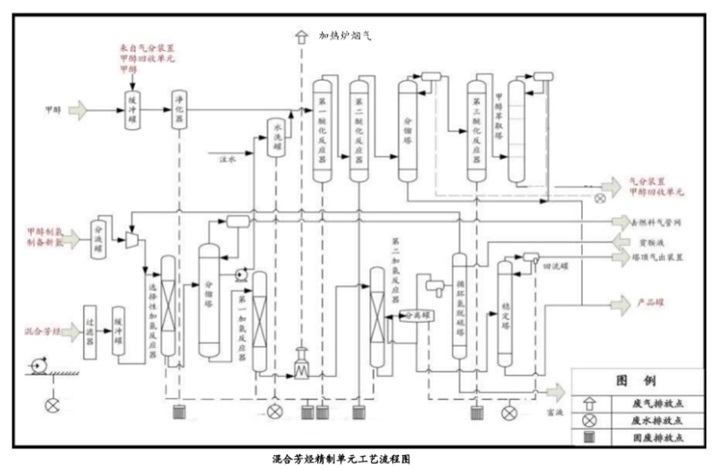

2)混合芳烃精制单元该单元氢源为甲醇制氢设备新制氢气,氢气进装臵后经氢气分液罐和氢气压缩机升压后分成两股,一股进原料预加氢部分与升压后混合芳烃混合,另一股送至重混合芳烃加氢脱硫部分。

①原料预加氢部分 原料油自原料储罐进入原料缓冲罐,经预加氢进料泵抽出后升压,与来自甲醇制氢设备的氢气混合。混氢原料依次与加氢脱硫产物、预加氢产物换热后,再通过一台电加热器将混氢原料加热至预加氢所需温度后进入预加氢反应器。在预加氢反应器中,混氢原料在催化剂作用下,主要进行二烯烃转化为单烯烃,烯烃异构化,硫醇转化为重硫化物等反应。反应器设臵两个床层。预加氢反应产物与混氢原料换热后进入分馏塔中部,在分馏塔中分离出轻混合芳烃和重混合芳烃。分馏塔设有塔顶回流系统和塔底重沸系统,塔底采用重沸器,由1.6MPa蒸汽提供热源。分馏塔顶油气经空冷后进入分馏塔顶回流罐。回流罐顶气体经分馏塔顶尾气冷却器冷却后少量液体返回回流罐,气体属于低硫气体,可以脱硫后送至燃料气系统。回流罐液相则全部经回流泵送回分馏塔塔顶作为回流。从塔上部侧线抽出的轻混合芳烃经空冷和水冷后进入醚化部分进行水洗。塔底的重混合芳烃油进入加氢脱硫部分。预加氢催化剂每8年更换一次,废预加氢催化剂委托有资质单位处理。

②重混合芳烃加氢脱硫部分自预加氢部分来的重混合芳烃和来自氢气压缩机的新氢及循环氢混合后与加氢脱硫反应产物换热至反应需要的温度后进入第一加氢脱硫反应器。在第一加氢脱硫反应器中,混氢原料在催化剂作用下,主要进行加氢脱硫、烯烃饱和等精制反应。反应器设臵两个催化剂床层,床层间设冷氢点防止可能出现的飞温。加氢脱硫后的反应产物经加氢脱硫加热炉加热后给稳定塔底重沸器做热源,然后进入第二加氢脱硫反应器。第二加氢脱硫反应器中的催化剂可将第一加氢脱硫反应器中生成的大分子硫醇脱除并进一步提高总脱硫率。第二加氢脱硫反应器出口产物和加氢脱硫反应进料换热后再和预加氢进料换热,经加氢脱硫反应产物空冷器冷却至50℃后进入加氢脱硫产品分离罐进行气、油、水三相分离。在空冷器入口注入脱盐水,以溶解掉反应过程中所产生的铵盐,防止堵塞管道和空冷器。加氢脱硫产品分离罐分离出来的气体经冷却后作为循环氢进入循环氢脱硫塔入口分液罐将可能携带的液体分离,循环氢进入循环氢脱硫塔,脱除掉循环氢中的H2S,然后进入循环氢压缩机入口分液罐,再由循环氢压缩机压缩升压返回反应系统;循环氢脱硫溶剂采用MDEA,自生物燃料装臵来的贫胺液进入贫胺液缓冲罐后经贫胺液泵升压进入循环氢脱硫塔顶部。富胺液从循环氢脱硫塔底部送至生物燃料装臵再生。加氢脱硫产品分离罐分离出的油相经过与稳定塔底的重混合芳烃产品换热后进入稳定塔。稳定塔的目的是将反应后的重混合芳烃产品中的轻烃和溶解的H2S汽提出去,以保证重混合芳烃产品质量合格。稳定塔设有塔顶回流系统和塔底重沸系统,塔底采用重沸器,热源为加热炉来的加氢脱硫反应产物。稳定塔顶油气经空冷后进入稳定塔顶回流罐,塔顶回流罐气体属于含硫气体,送生物燃料装臵干气脱硫单元处理后进入燃料气管网。液相则全部经回流泵送回稳定塔塔顶作为回流。稳定塔塔底油经泵升压后与稳定塔进料换热,再经空冷水冷后与醚化轻混合芳烃油混合作为合格产品送出装臵。第一加氢反应器中催化剂用于加氢脱硫、烯烃饱和等,约8年更换一次,废催化剂委托有资质单位处理;第二加氢反应器中催化剂用于脱除大分子硫醇,约8年更换一次,废催化剂委托有资质单位处理;反应器中保护剂、瓷球均4年更换一次,废保护剂、废瓷球委托有资质单位处理;加氢脱硫加热炉以燃料气为燃料,燃烧后烟气经高35m,内径0.4m烟囱高空排放;加氢脱硫产品分离罐分离出大量废水(约等于空冷器入口注入脱盐水),循环氢脱硫塔入口分液罐、循环氢压缩机入口分液罐可能分离出废水,稳定塔顶回流罐定期排水,废水均为含硫废水,降压后送至酸性水汽提装臵处理。

③轻混合芳烃醚化部分自预加氢部分来的轻混合芳烃与水洗水(脱盐水)混合后进入轻混合芳烃水洗罐,,水洗除去乙腈、丙腈等碱性氮化物。水洗后的轻混合芳烃经泵升压后与甲醇混合。新鲜甲醇与从甲醇回收系统来的循环甲醇共同进入甲醇缓冲罐,混合甲醇由甲醇进料泵升压后进入甲醇净化器,除去甲醇中可能携带的水分及金属离子等杂质;通过分析轻混合芳烃中活性烯烃的含量,根据设定的轻混合芳烃油/甲醇流量比值来控制甲醇的流量;混合原料经第一醚化反应进料预热器加热50℃并过滤后从底部进入第一醚化反应器进行醚化反应,该反应器结构形式为膨胀床,反应温升约20~25℃。反应产物从顶部流出后经第二醚化反应进料冷却器冷却至45℃并过滤后进入第二醚化反应器进一步进行醚化反应,该反应器尺寸及结构形式与第一醚化反应器相同。从第二醚化反应器出口流出的醚化反应产物经过滤后通过醚化分馏塔进料/产品换热器加热后进入醚化分馏塔。该塔重沸器热源为1.0MPag蒸汽。塔顶气相为剩余碳五及与之共沸的甲醇,经醚化分馏塔顶空冷器冷却至50℃后进入醚化分馏塔顶回流罐。气相至燃料气系统,从罐底流出的液相经醚化分馏塔顶回流泵升压后一部分作为塔顶回流液,另一部分经加热至50℃后进入第三醚化反应器(结构规格同第一、第二醚化反应器)。醚化分馏塔底分馏得到醚类和碳六组分,经换热并冷却后与甲醇萃取塔顶剩余碳五混合,再与重混合芳烃油混合后作为产品出装臵。第三醚化反应产物经冷却至40℃后从底部进入甲醇萃取塔,与从总管来的脱盐水逆流接触,将甲醇从抽余油中萃取至水相。甲醇萃取塔为筛板塔,其顶部流出的剩余碳五经过滤器和聚结器过滤并脱水后与醚化分馏塔底来的醚化产品混合。从甲醇萃取塔底流出的水/甲醇混合物在液位控制下直接送至气分装臵甲醇回收单元。轻混合芳烃水洗罐排水进污水处理场;醚化塔顶回流罐定期排水、第三醚化反应产物在甲醇萃取塔顶回流罐的定期排水统称为醚化产品脱水,密闭送污水处理场处理;甲醇净化器使用阳离子树脂为催化剂、废催化剂每年更换一次,委托有资质单位处理;醚化反应器使用阳离子树脂为催化剂,废催化剂委托有资质单位处理。装臵工艺流程及产污环节见图3.3-6,图3.3-7。

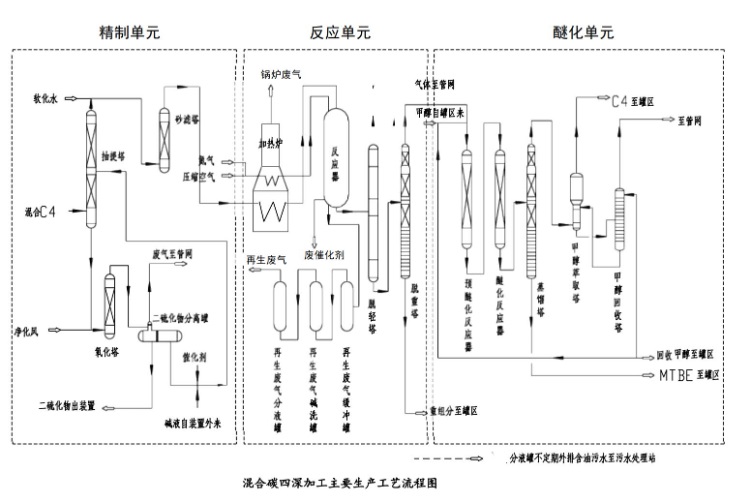

图3.3-5

图3.3-6,

图3.3-7。

|