6)粉碎、筛分、包装:物料经气流输送系统进入粉碎机,粉碎后物料进入分级筛,筛出的大颗粒物料回 粉碎机,筛分后的物料进入包装工序。磷酸铁产品进行包装后,入产品库存放。气流 输送系统为负压输送,粉碎、筛分、包装等工序产生的粉尘随气流进入布袋收尘系统 进行收集处理,未收集的粉尘(G3 ) 进入废气。

7)中和、过滤

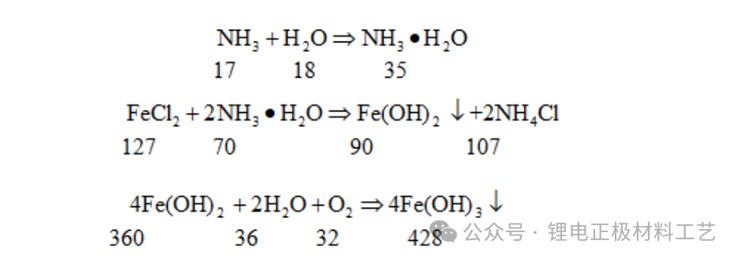

合成反应生成的磷酸铁悬浊液经过板框压滤机压滤产生的滤液加入20% 氨水,将 合成工序未反应完的氯化铁、磷酸等反应生成磷酸铁、氯化铵,滤液中含有的氯化亚 铁生成氢氧化铁沉淀物,同时pH 调到7 -8,碱性条件下会溢出少量氨气( G5 ), 氨 气通过密闭管道通入水中形成氨水,回用于中和系统,无氨气外排。反应方程式如下:

*经板框压滤机过滤去除沉淀物(S4), 进入多效蒸发工序。

8)多效蒸发:

(1)中和过滤后的滤液通过蒸发提高氯化铵及氯化锂浓度,采用MVR 多效蒸发 装置,采用的热源为蒸汽。蒸发温度在60~110℃,蒸发时氯化铵浓度提高至40%, 结晶后,通过离心机分离,得到副产品氯化铵晶体,分离后的母液(其中氯化锂浓度 约为10%,氯化铵浓度约为18%)进入碳化工序。蒸发产生的蒸发冷凝液进入膜浓 缩装置处理后,再进入纯水装置制成纯水回用。

(2)MVR 是蒸汽机械再压缩技术,(mechanical vapor recompression)的简称。MVR 蒸发器工作过程是将低温位的蒸汽经压缩机压缩,温度、压力提高,热焓增加,然后 进入换热器冷凝,以充分利用蒸汽的潜热。除开车启动外,整个蒸发过程中无需生蒸 汽,利用从蒸发器出来的二次蒸汽。MVR 蒸发器采用压缩机提高二次蒸汽的能量,并对提高能量的二次蒸汽加以利用,回收二次蒸汽的潜热,具体为:将蒸发器产生的 二次蒸汽,通过压缩机的绝热压缩,使其压力、温度提高后,再作为加热蒸汽送入蒸 发器的加热室,冷凝放热,因此蒸汽的潜热得到了回收利用。冷料再进入蒸发器前, 通过热交换器吸收了冷凝水的热量,使之温度升高,同时也冷却了冷凝液和完成液, 进一步提高热的利用率。

9)碳酸锂制备

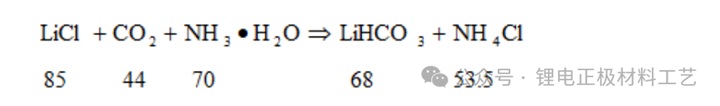

(1)碳化:将MVR 蒸发结晶离心分离后的母液(氯化锂浓缩液)打进碳化釜,通入 CO₂ 、氨水进行反应生成碳酸氢锂,二氧化碳为碳化剂,反应温度50~80℃,压力 0.2MPa,pH3-4, 连续进料反应,停留时间2小时,转化率98%;反应方程式如下:

*碳化釜原理为利用氯化锂通过与CO₂ 、氨水直接反应,通过控制pH, 通入过量的 CO₂ 气体,使氯化锂全部反应生成碳酸氢锂,并通过板框压滤机过滤去除杂质,该工 序会产生二氧化碳尾气。

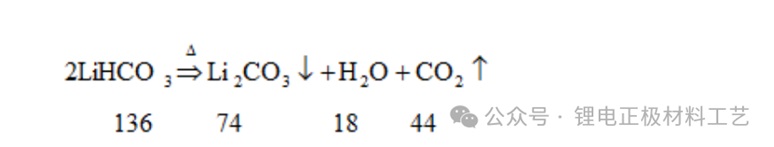

(2)热解:过滤后对碳酸氢锂溶液进行加热,热解生成碳酸锂,热解温度为80~100℃, 连续进料反应,停留时间2小时,分解率99%,反应方程式如下:

*热解釜原理为利用碳酸锂溶解度低,溶解度随温度变化不大,在高温下80~100℃ 加热过滤后溶液,釜内采用负压抽气系统,使碳酸氢锂分解成碳酸锂沉淀,该工序会 产生二氧化碳尾气。

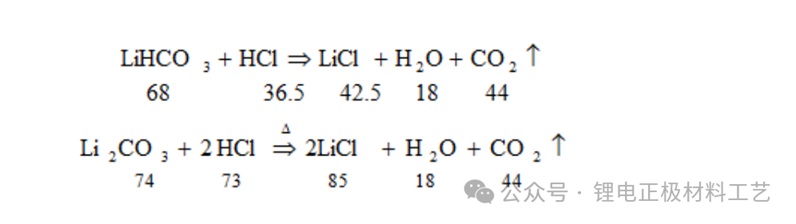

(3)过滤洗涤:将碳酸锂混合溶液通过泵打入立式压滤机进行过滤分离,通过逆流洗 涤(纯水洗涤,4级逆流)充分去除溶液中的氯化铵,最后挤压成含水率约10%的滤 饼。洗水与分离的母液混合,加入盐酸,将混合液中碳酸锂和碳酸氢锂转化为氯化锂 后,再将混合液通入多效蒸发系统。

*反应方程式如下:

(4)干燥:通过闪蒸设备去除滤饼中水份,将过滤后碳酸锂中的自由水蒸发掉得到碳 酸锂晶体。含水碳酸锂由螺旋加料器进入干燥器内,在高速旋转搅拌桨的强烈作用下,物料受撞击、磨擦及剪切力作用下得到分散,与热空气充分接触、受热、干燥。闪蒸干燥进风温度350~500℃,出风温度在100~110℃,物料在闪蒸主塔停留时间很短, 不超5分钟,干燥热源采用电和蒸汽加热,干燥好的物料被气流携带进入布袋收尘系 统进行收集处理,未收集的粉尘(G7) 进入废气。

(5)包装:干燥后碳酸锂晶体经气流输送系统进入超声分级筛,筛分后的物料进入包 装工序。碳酸锂产品进行包装后,入产品库存放。气流输送系统为负压输送,筛分、 包装等工序产生的粉尘随气流进入布袋收尘系统进行收集处理,未收集的粉尘(G8)进入废气。

|