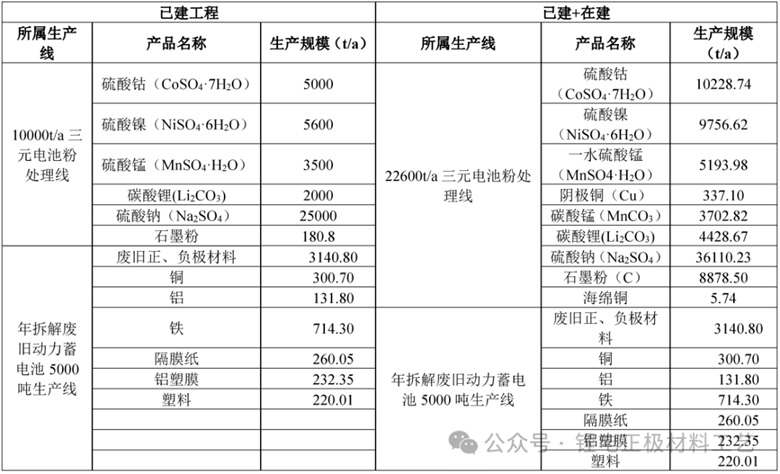

1.回收产品方案

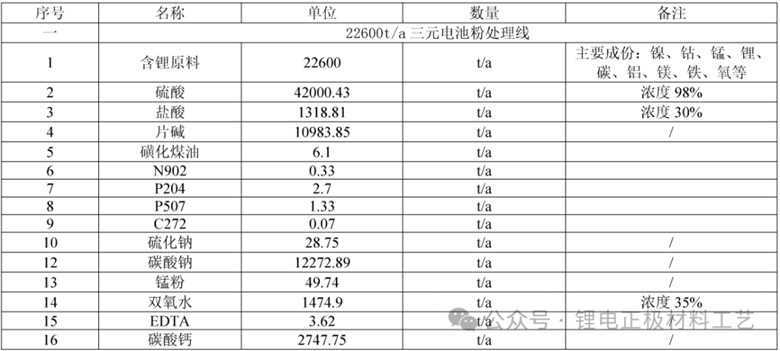

2.主要原辅料消耗

、 、

3.主要生产工艺流程:三元电池粉处理线工艺、三元电池粉处理工艺主要分为3个工序,各工序简述如下:

1)浸出工序

(1)浸出工段:上游厂家已经加工好的含锂原料,经加水浆化后通过管道输送至酸浸反应釜进行酸浸压滤后将混合泥中的可溶解组分浸出。项目采用浓硫酸作为酸浸液,通入蒸汽升温加速反应,浸出温度80℃℃(以蒸汽间接加热)。物料经过酸浸后送入压滤机压滤,以使固液分离。分解渣进行清洗压滤,清洗尾水进行重复使用后进入下一工序,分解尾渣以副产品石

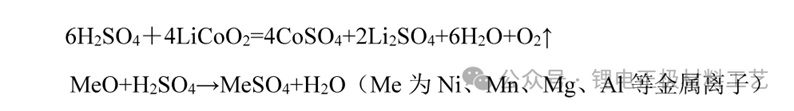

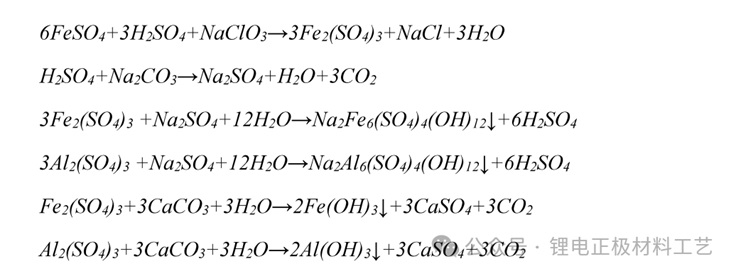

*墨粉形式外售;分解液(滤液)直接进入下一步工序。该工序主要反应方程式下:

(2)除杂工段:酸溶工序分解液加入到反应釜,向酸浸后得到的滤液中加入一定量的氯酸钠,蒸汽间接加热升温至 90℃℃左右,控制反应pH值1.5~1.7之间,使二价铁全部氧化成三价铁后,再加入碳酸钠中和过量硫酸后加入碳酸钙去除溶液中的铁、铝。检测物料溶液中铁离子浓度小于 0.5gI 后,再加入 0.5N 硫酸调 pH 值至 2.0~2.5,以进一步沉淀物料中铁、铝离子除杂,使溶液中铁、铝离子含量降低至0.005g以下,合格后压滤除渣,铁铝尾渣进入洗渣槽,缓慢加入0.5N硫酸,清洗尾渣,合格后压滤。压滤后所得的铁铝渣置于厂区渣料库暂存,滤液转入下一步工序,不外排。

*该工序主要反应方程式如下:

2)萃取工序:萃取工段是对上一步工序中的物料采用萃取剂进行萃取除杂,进而得到所需产品。萃取工艺分5个工段,简述如下:

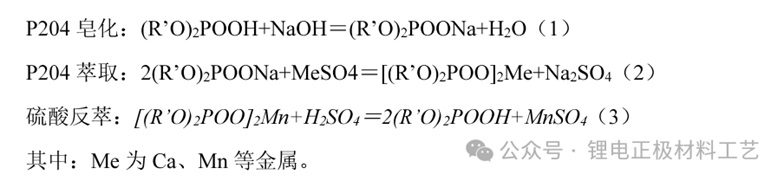

(1)P204取Mn(第1工段):浸出工艺压滤后含Ca、Mn等离子的滤液泵至萃取槽,萃取槽中添加萃取剂P204和液碱、磺化煤油,液碱作为萃取剂的皂化。压滤后滤液与萃取剂反向进入萃取箱,液碱先和萃取剂进行皂化反应,液碱中的 Na*离子与萃取剂中 H*离子置换。皂化后的萃取剂再与滤液进行萃取,通过萃取条件的控制,将滤液中的Ca2、Mn2+与萃取剂中 Na*进行置换,成为负载有机相,然后再与硫酸进行反萃(反萃温度为<30℃),生成CaSO4、MnS04,CaS04返回除杂工序。有机相中含有铁离子,通过与盐酸再次进行深度反萃得到较为纯净的萃取剂返回 P204 萃取锰工序,生成的氯化铁返回硫酸浸出工序。

*该工序主要反应方程式如下:

(2)P204萃取Mn(第2工段):将第1工段得到的富锰溶液送浓缩釜和结品釜加入新蒸汽进行浓缩结品,硫酸锰的结晶温度>120℃,硫酸锰结晶通过离心机分离脱水后得到成品硫酸锰(MnS04·H20)本工序生产过程中产生设备噪声及硫酸雾、非甲烷总烃等萃取废气。

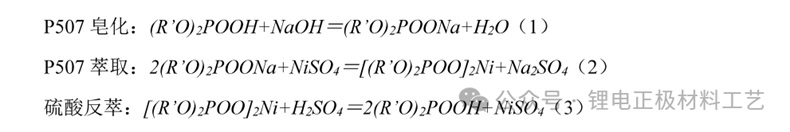

(3)P507萃取Co(第3工段):第1工段萃余液(主要含Ni、Co)泵至萃取槽,萃取槽中添加萃取剂P507和液碱,液碱作为萃取剂的皂化。压滤后滤液与萃取剂反向进入萃取箱,液碱先和取剂进行皂化反应,液碱中的 Na*离子与萃取剂中 H*离子置换。皂化后的萃取剂再与滤液进行萃取,通过萃取条件的控制,将滤液中的Co2+与萃取剂中Na*进行置换,成为负载有机相,然后再与硫酸进行反萃,生成CoS04,萃取剂进入下一道工段。得到的富钴溶液送浓缩釜和结品釜进行浓缩结品,硫酸钴的结晶温度>100℃,硫酸钴结晶离心脱水后得到成品硫酸钴(CoSO4·7H0)

(4)P507萃取Ni(第4工段):第3工段富镍萃余液(主要含Ni)泵至取槽,取槽中添加取剂P507和液碱,液碱作为萃取剂的皂化。压滤后滤液与萃取剂反向进入萃取箱,液碱先和萃取剂进行皂化反应,液碱中的 Na*离子与萃取剂中 H*离子置换。皂化后的萃取剂再与滤液进行萃取,通过萃取条件的控制,将滤液中的Ni离子与萃取剂中Na进行置换,成为负载有机相,然后再与硫酸进行反萃,生成NiSO4,进入下一个工序萃取镁;余液(硫酸钠溶液)进入除油工序。

|