1.产品钛白粉初品:金红石型钛白粉初品55%浓缩硫酸硫酸亚铁(七水)

2产品标准

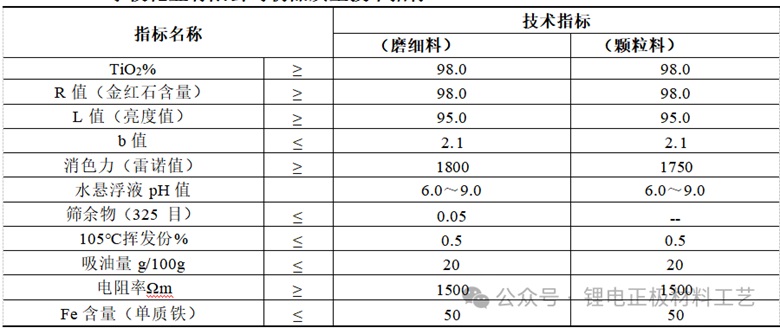

金红石型钛白粉初品

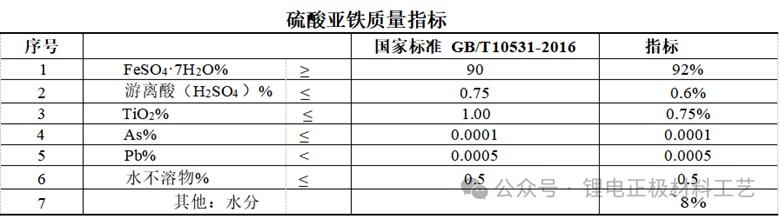

硫酸亚铁

2.生产工艺及原理

1)采用硫酸法生产钛白粉,主要生产工序包括:钛精矿粉碎、酸解尾气处理、钛 液澄清及泥浆过滤、钛液的控制过滤、硫酸亚铁结晶及分离、钛液的浓缩、钛液的水解、 一次水洗、漂白和二次水洗、偏钛酸的盐处理、偏钛酸的煅烧及煅烧尾气处理、成品破 碎、汽流粉碎及包装。

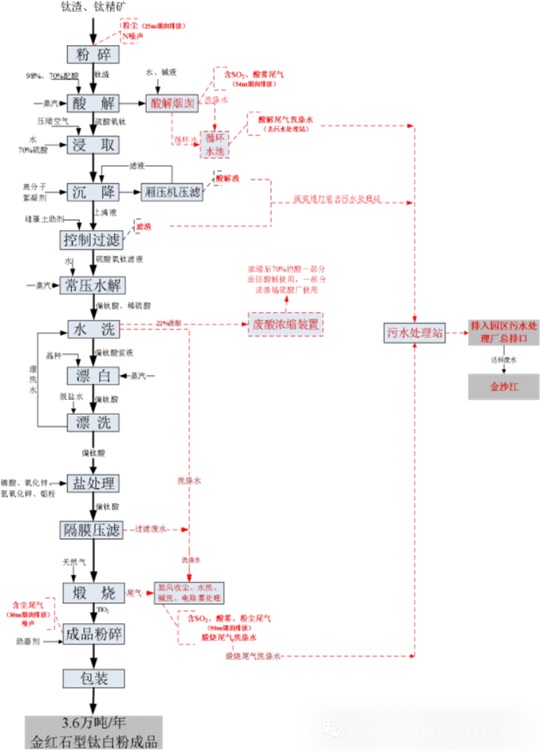

2)生产装置工艺流程(钛白粗品):采用硫酸法生产钛白粉,主要生产工序包括:钛精矿粉碎、钛精矿分 解及酸解尾气处理、钛液澄清及泥浆过滤、钛液的控制过滤、硫酸亚铁结晶及分离、 钛液的浓缩、钛液的水解、一次水洗、漂白和二次水洗、偏钛酸的盐处理、偏钛酸 的煅烧及煅烧尾气处理、成品破碎及包装。产品的生产工艺流程如下:

(1)原矿粉碎:钛渣和钛精矿送入带热风干燥的风扫磨粉碎和干燥,经分级后,粒径合格的矿 粉风送酸解工序。粉碎工序中产生少量的粉尘经袋除尘器达标排放。

(2)酸解-沉降处理工序:粉碎合格的钛渣和钛矿细粉经严格称量后按 2 :1 的质量比分别加入相应的酸解 锅内,酸解反应使钛渣中的大部分金属氧化物与硫酸发生复分解反应,其中钛以硫 酸氧钛的形式作为分解产物。酸解反应为放热反应,反应放出的热量使酸解锅中的 物料温度迅速升高至 180℃~200℃左右,温度的升高加速了酸解反应的进行,主反 应持续约 10~15 分钟。酸解主反应完成后熟化一定时间(1~2h),通过仪表计量加水、加废酸浸取, 浸取结束后取样分析钛液指标,并调整钛液中的三价钛离子含量及 F 值。合格钛液 用泵送到澄清工序。酸解反应产生的酸解尾气中含有大量的水蒸气、硫酸雾及微量的二氧化硫等污 染物质。通过管道将酸解尾气引至酸解锅排气筒中,将水池中的二次水通过水泵喷 射进入酸解锅排气筒,洗涤除去酸解尾气中的二氧化硫等污染物质,并将酸解尾气 冷却至 50℃左右再经二级碱喷淋,经过反复冲洗的酸解尾气洗涤水最后进入厂区污 水处理站处理。稀释后的絮凝剂和消泡剂(起沉降作用,最后随酸解渣进入污水处理站)按照 一定的比例加入澄清槽。在絮凝剂的絮凝作用下,钛液中未反应的钛渣矿和其它不 溶性的杂质在澄清槽内以泥浆的形式沉降到澄清槽的底部。吸取澄清槽上部澄清合 格的清钛液用泵送钛液过滤工序进一步净化。澄清槽底部的泥浆待积累到一定位置后用泵送到泥浆处理工序,泥浆在泥浆槽 中通过蒸汽间接加热,加热后的泥浆用泥浆厢压机过滤,滤液返回到澄清槽,拦截的酸解渣用压缩空气吹干/工艺水洗涤、再用酸解尾气处理后废水打浆送污水处理厂处理。

(3)控制过滤-水解工序:由酸解-沉降工序来的钛液送至钛液板框,加入硅藻土助剂(作为过滤介质,最 后随滤渣进入污水处理站)进行二级控制过滤,进一步除去钛液中的细颗粒杂质及 部分胶体杂质后进入钛液贮槽,产生的细颗粒杂质及部分胶体杂质即滤渣用酸解尾 气处理后废水打浆后进入厂区污水处理站处理。精滤后的钛液由钛液泵送入浓钛液预热槽,通过蒸汽盘管加热,预热至工艺要 求温度后卸料至水解锅。钛液在水解锅内完成水解反应,使硫酸氧钛转化为偏钛酸。 水解后的偏钛酸经自流进入偏钛酸贮槽,泵至石墨冷却器冷却后送至水洗工段。

(4)水洗-漂洗工序

*水洗:水解工段送来的偏钛酸浆料泵至吸片槽中,用叶滤机进行真空吸滤上片, 当叶滤机吸片厚度达 35~40mm 时,将叶滤机提至水洗槽中用 50℃左右温水进行水 洗。水洗合格后,将叶滤机提至卸料槽,偏钛酸经刮片打浆后用泵送至漂白罐中。水洗吸片酸用CN 过滤器进行回收。回收后的清废酸部分回用至酸解作为浸取 酸使用。多余的稀酸进入废酸浓缩系统浓缩后回用。

*漂洗:在漂白罐中加入硫酸、铝粉对偏钛酸进行漂白,漂白后金红石钛白偏钛 酸铁含量要求小于 100ppm,漂好的偏钛酸按比例加入金红石晶种混合均匀后用泵送 至吸片槽中进行吸片。当叶滤机吸片厚度达 35~40mm 时,将叶滤机提至漂洗槽用温 水进行漂洗,漂洗合格后,将叶滤机提至卸料槽刮片打浆后用泵送至盐处理罐中进 行盐处理调浆。

*煅烧晶种制备:三种产品生产均需添加晶种,每生产 1 万吨钛白粉需煅烧晶种 570 吨。采用自生晶种常压水解工艺使 TiOSO4 生成偏钛酸(H2TiO3 ),该法水解率 可达 96% ,水解后的偏钛酸物料颗粒均匀、粒度分布窄,有利于水洗工序。

*二洗滤饼打浆后送至偏钛酸计量槽,计量后调浆至规定浓度后进行预热,预热 至规定温度后自流放入碱溶槽,与碱溶槽内已预热好的液体 NaOH 进行反应,生成 钛酸钠,保温熟化并经冷却后送至钛酸钠贮槽。然后泵入隔膜压滤机过滤洗涤,除去NaOH 、SO42-等杂质,打浆后送至酸(胶)溶槽中与盐酸(30%左右)发生反应,生成金红石晶型的溶胶,即煅烧晶种。制好的煅烧晶种放入晶种贮槽备用。晶种制备过程中产生含NaOH的碱性废水(约 15%)送酸解和煅烧工序作尾气洗涤补充水。

|