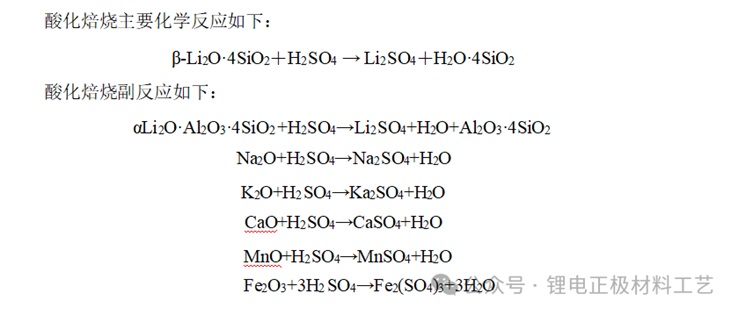

(3) 酸化焙烧:酸化窑规格为φ4.2×46m 回转窑,细焙烧料、浓硫酸根据比例加入混酸机,经充分混合均匀后加入酸化窑。

a.酸化窑中细焙料和浓硫酸在 250℃左右的温度下 进行酸化反应,生成硫酸锂。

b.本酸化车间设计采用间接加热的生产方式,即采用窑外夹套方式,细焙料和浓硫酸的混合料在窑内和窑外夹套中的热烟气进行间接换热。

c.通过采用低氮燃烧器,将保证排放气体(加热用)的氮氧化物浓度远 低于国家环保要求。在酸化窑中充分反应的物料,通过窑头的下料管进入到单筒冷却机中进行冷却。在单筒冷却机外设置淋水装置,对冷却机筒体淋水达到冷却 物料的作用,通过调节淋水量来控制出冷却机物料的温度≤60℃。出冷却机的物 料通过三阀、提升机(一备一用)、送至中间储存仓,每仓的有效储量120t , 共两个储存仓。储存仓中物料经仓底输送系统输送至浸出车间。

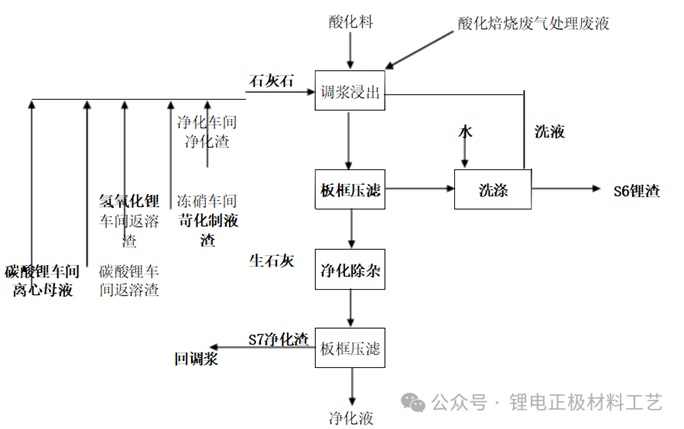

(4)净化车间工艺流程

a.工艺原理:该装置生产工序主要包括浆化浸出、过滤、净化除杂、过滤等工段,生产工 艺流程见下图。

b.工艺说明:

a)调浆浸出+板框压滤:冷却后酸化熟料加入浸出槽中并加入来自过后续工段的净化渣、制液渣、 返溶渣、离心母液以及酸化焙烧废气处理产生的洗液,进行浆化和浸出,温度控 制在45℃以下,浸出时间为10-15min。然后再加入石灰石粉浆液进行中和,将pH值调至5.5-6,该过程可同时除去大部分铁、铝等杂质。

b)浸出料浆送往板框压滤机进行分离和滤渣洗涤,洗涤次数为4次,得到浸出液约含Li2 SO4 100g/L(Li2O 40g/L),滤饼即为锂渣,锂渣浸出率为94~96%。

c)洗液输送至浸出槽内。浸出液送去净化除杂,洗涤洗液返回调浆浸出,洗涤后的锂渣送往作为固废综合利用。

(a)净化除杂:焙料在酸化焙烧时,除碱金属能和硫酸起反应产生可溶性的相应硫酸盐外, 其他的铁、铝、钙、镁等也与硫酸反应生成相应的硫酸盐。

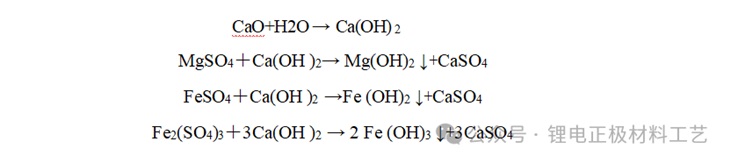

(b)在浸出过程中虽然能出去孰料中的部分杂质,但其余杂质仍然留在浸出液中,需要继续净化除去,才能保证产品质量。浸出液净化采用碱化除钙法。浸出液加入净化反应釜,并加入生石灰将pH值调至11~12,温度控制在90℃以上,在恒温条件下反应45min,得到的净化液送往压滤机进行压滤分离净化渣,净化渣送往调浆浸出。

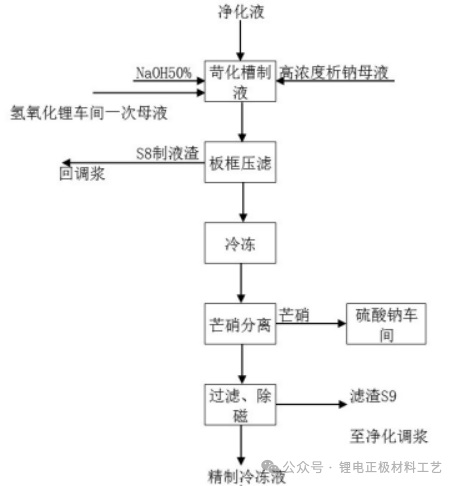

(5)冻硝车间工艺流程

a.工艺原理该装置生产工序主要包括苛化、压滤、冷冻、过滤除磁等工段,生产工艺流 程见下图:

b.生产工艺说明

a)苛化槽制液+压滤净化液泵入苛化槽,按照配比加入液碱、粗品母液和元明粉母液,并搅拌均 匀。溶液中主要有Li+ 、SO42-、Na+、OH-、Ca2+,形成Na2 SO4+NaOH+LiOH+Ca (OH)2混合组分体系。苛化液经压滤机进行过滤,滤液进入下一段冷冻工序, 滤渣输送回调浆浸出。

b)冷冻+芒硝分离滤液经换热器与冷冻液进行冷热交换,温度降低 25℃左右的滤液泵入冷冻 槽,由冰机产生的低温对滤液进行深冷降温,降温至-10~-15℃ , Na2 SO4•10H2O 结晶析出,分离浆液,得到冷冻液,再经过滤器和液态除磁器处理,得到精制冷 冻液。

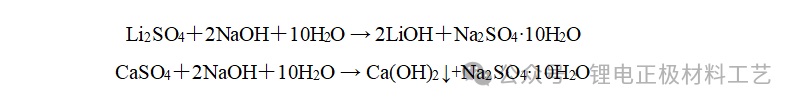

c)主要的反应机理如下:

|