9、砂磨机产能影响因素

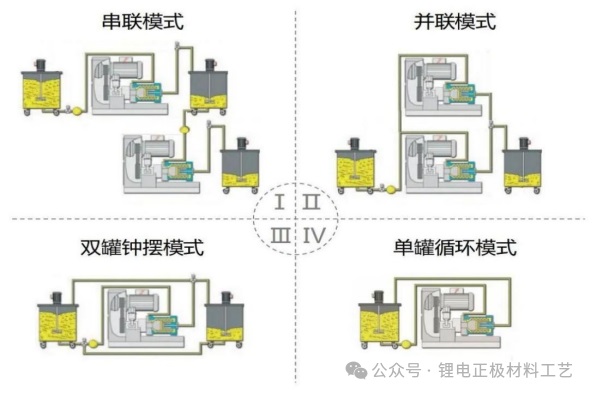

9.1、运行模式:砂磨机在运行中具有4种常见模式,串联模式、并联模式、双罐钟摆模式、单罐循环模式,每种模式各有优缺点,如图4。当然,各种模式也可根据工艺设计需求进行再次组合。

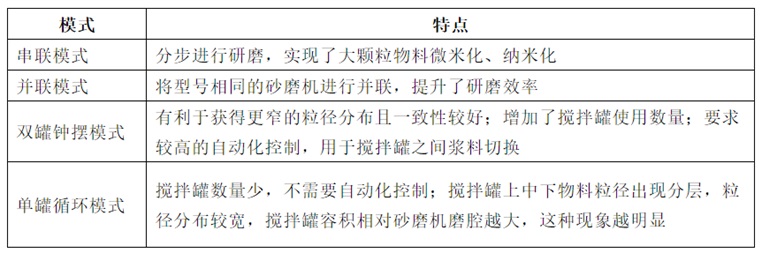

表2.2-2 砂磨机运行模式对比表

9.2、模式特点

1)串联模式 分步进行研磨,实现了大颗粒物料微米化、纳米化;

2)并联模式 将型号相同的砂磨机进行并联,提升了研磨效率;

3)双罐钟摆模式 有利于获得更窄的粒径分布且一致性较好;增加了搅拌罐使用数量;要求较高的自动化控制,用于搅拌罐之间浆料切换;

4)单罐循环模式 搅拌罐数量少,不需要自动化控制;搅拌罐上中下物料粒径出现分层,粒径分布较宽,搅拌罐容积相对砂磨机磨腔越大,这种现象越明显;

5)以某种磷酸铁锂材料为例,搅拌罐的容积较大,约为砂磨机磨腔的25~30倍,分别进行双罐钟摆模式、单罐循环模式湿法研磨,最终粒径分布如图5所示。单罐循环模式的浆料上层、中层、下层粒径出现明显差异。

9.3、产能提升:由砂磨机的工作原理可知,破碎物料主要依靠研磨介质间的作用,由此可推出提升砂磨机产能的途径为:

(1)磨腔大小:随着磨腔容积的增大,流量提升,单位时间内可处理浆料增多;市场已具有相对成熟的1L~400L型设备,大型砂磨机适用于工业化生产;

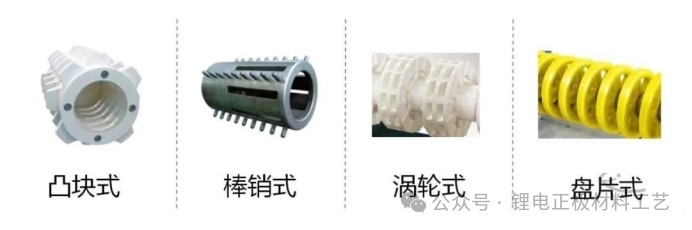

(2)转子类型: 转子的类型直接决定了浆料和研磨介质在磨腔的流向和相对运动,下图中常见的转子类型在研磨强度,破碎力种类各有不同;

(3)转子速度:由于摩擦力的作用,转子会带动研磨介质和物料共同运动,动能公式(mpvp2)/2=mp(rωp)2/2,整个系统趋于稳定时,转速越高提供的动能越大,基本供给研磨介质和物料,提升研磨效率。当然也会出现一些转子等设计不合理现象,导致速度过高作无用功并释放大量的热量引起料温偏高。转子速度要根据需求进行优化,过高的转速可能引起研磨介质的磨损,甚至破碎;

(4)介质大小:研磨介质直径越小,在研磨过程中具有更多的接触点,效率更高;(注:需综合考虑物料粒径和研磨介质最小研磨粒径)

(5)介质填充:研磨介质填充率的大小直接与运行过程中接触点的数量相关联,过低时影响研磨效率,过高时造成料温偏高,能耗偏大;f. 介质密度 从动力学公式P=mv可知,研磨介质的冲量P与质量m成正比,密度越大的研磨介质运动能量越大,研磨效率也相对越高。

|