3)产污环节:

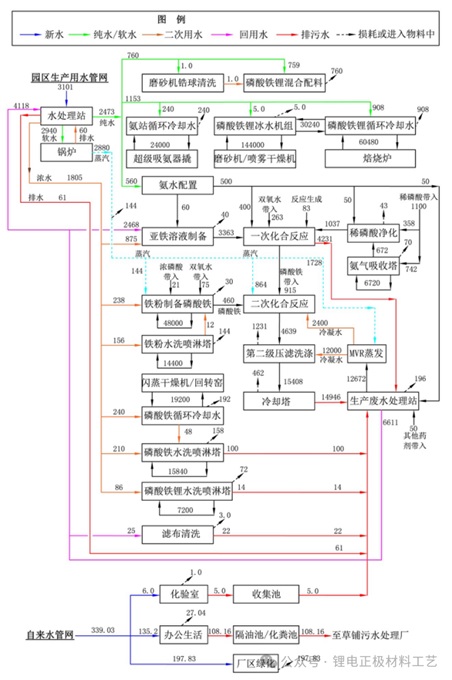

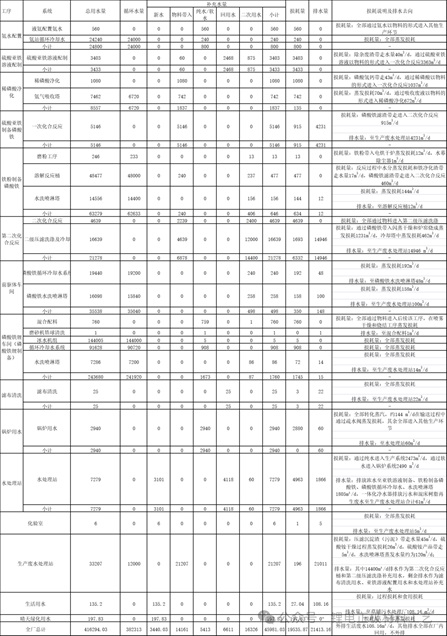

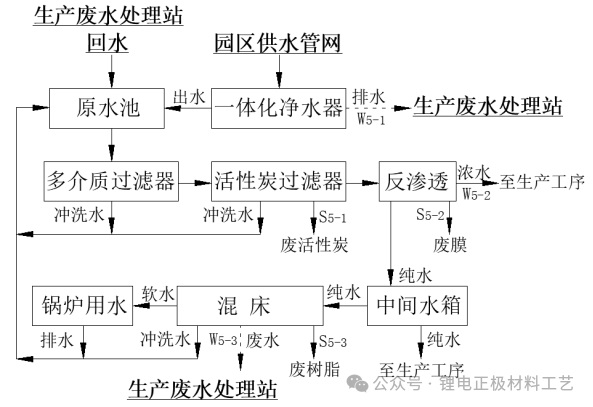

①废水:该工序废水主要为一体化净水器排水(W5-1)、反渗透浓水(W5-2)和混床树脂再生废水(W5-3),其中反渗透浓水(W5-2)主要作为亚铁溶液配置、铁粉制备磷酸铁、磷酸铁循环冷却水及各个水洗喷淋塔补充用水,不外排;一体化净水器排水(W5-1)和混床树脂再生废水(W5-3)全部经管道直接输送至生产废水处理站进行处理;

②固废:该工序固体废物主要为废活性炭(S5-1)、废反渗透膜(S5-2)和废树脂(S5-3),委托水泥窑协同处置进行处置;

③噪声:噪声设备主要来自水输送泵等设备。

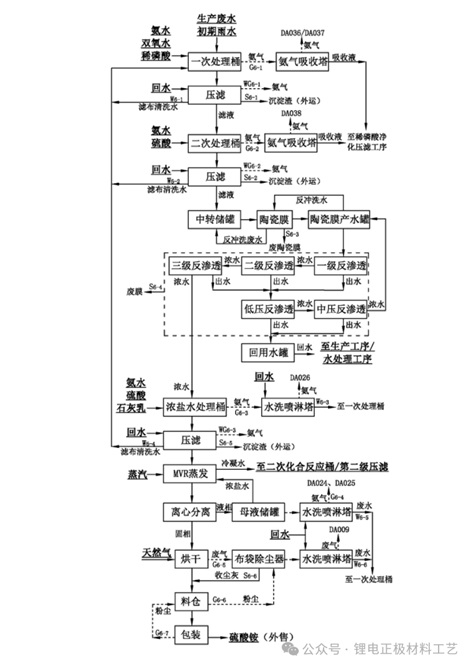

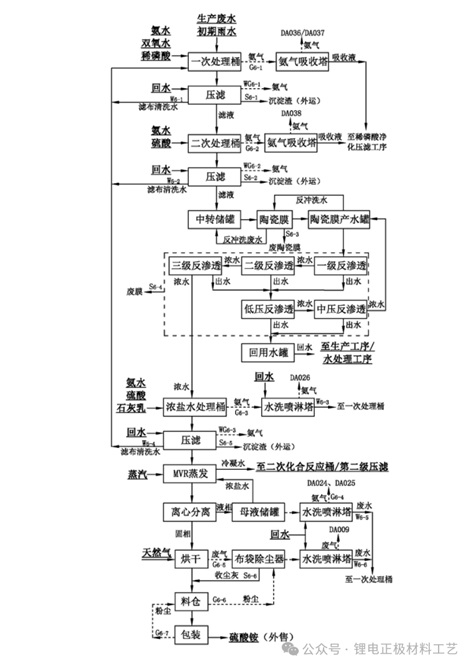

4)生产废水处理站:生产废水处理站采用“预处理+膜处理+MVR蒸发”处理工艺处理厂区生产废水和初期雨水,其中“预处理+膜处理”设计处理规模为41000m3/d,MVR蒸发系统每套设计处理规模为100m3/h(共8套,处理规模为19200m3/d)。

(1)预处理:项目预处理工艺采用“中和沉淀+压滤”处理工艺,生产废水和初期雨水通过管道送至一次处理桶,首先加入氨水或磷酸调节pH,再加入双氧水将废水中的亚铁离子氧化为三价铁离子,反应生成铁、钙、镁等沉淀盐,经压滤去除沉淀渣,沉淀渣定期外运处置;滤液进入二次处理桶,首先加入氨水进一步去除废水中的铁、钙、镁等沉淀盐,再加入硫酸将废水调节成中性,压滤后滤液送膜处理系统处理。严格控制氨水的投加量确保一次处理桶中溶液pH控制在3.0以内,一次处理桶中溶液pH控制在2.0以内,降低溶液中非离子氨的含量,控制压滤过程中氨气的挥发量。

(2)膜处理:项目膜处理工艺采用“陶瓷膜+三级反渗透处理+低压反渗透”处理工艺,低压反渗透出水经回用水罐收集后返回生产工序(滤布清洗和亚铁溶液配置)和水处理站回用;三级反渗透产出的浓水以硫酸根离子和铵根离子为主,通过管道送入MVR蒸发系统进一步处理。

(3)MVR蒸发:来自三级反渗透产出的浓水首先在浓盐水储罐中加入石灰乳去除废水中的铁、镁等金属离子形成氢氧化铁、氢氧化镁等沉淀,再加入氨水调节pH降低钙盐在废水中的溶解度去除钙离子,最后加入硫酸将废水中过量的氨进行中和,经过压滤后滤液全部进入MVR蒸发系统,通过蒸汽直接加热至90~100℃进行蒸发浓缩,随着溶液浓度的不断增加,原有的溶液平衡被打破,过饱和状态后开始析出硫酸铵晶粒,随后以晶核为中心不断长大颗粒较大的硫酸铵晶体;蒸发过程中产生的蒸汽经冷凝成冷凝水后利用管道输送到化合车间作为第二次化合反应用水及第二级压滤洗涤用水。严格控制氨水的投加量确浓盐水处理桶中溶液pH控制在4.0-4.5之间,降低溶液中非离子氨的含量,控制压滤过程中氨气的挥发量。

经MVR蒸发系统蒸发浓缩后的晶浆(硫酸铵晶体)由MVR蒸发系统自带离心机密闭条件下离心脱水后得到含水率约5%的硫酸铵结晶和含有少量的硫酸铵浓盐水,浓盐水经母液储罐收集后返回MVR蒸发再次回收溶液中的硫酸铵;硫酸铵晶体进入烘干振动流化床进行烘干处理,烘干振动流化床利用天然气燃烧产生的烟气对硫酸铵晶体直接干燥,加热温度控制在150℃左右,干燥至水分合格后暂存于硫酸铵料仓,直接包装外售。

*该工序氨气吸收塔排放的稀磷酸吸收液全部经管道直接输送至稀磷酸净化系统的压滤工序回收利用。