(7)成品包装:烧成后的磷酸铁为粉状,由气力运输系统运输至成品料仓系统,并真空包装入库。项目在前驱体车间1和前驱体车间2分别设置5套成品料仓系统,成品料仓系统为高架式,采用气力法将物料运输至料仓。料仓系统由料仓进口、提升机、圆锥形筒仓、出口料仓漏斗、计量、控制系统等组成。各个料仓顶部均设有仓顶除尘器,且设备自带有抽风口,投料时抽风口开启,将料口产生的扬尘收集后通过各车间内集中布袋除尘器处理。

A.产污环节

①废气:该工序废气主要为成品料仓进料粉尘和包装过程中的含尘废气,包装过程中的含尘废气通过密闭管道将含尘废气引入成品料仓内,成品料仓的含尘废气(WG3-2)经各个料仓顶部均设有仓顶除尘器净化处理后集中进入各车间内集中布袋除尘器处理后以无组织的形式在车间内排放。

②固废:该工序固体废物主要为布袋收尘灰(S3-3),集中收集后全部直接进入成品料仓回收利用;

③噪声:噪声设备主要来自成品包装机和除尘风机等设备。

B.主要变化情况:每个前驱体车间成品料仓系统由6套调整为5套,含尘废气由集气罩收集改为密闭管道收集,同时由1级布袋除尘器改为2级布袋除尘器串联净化处理,另将布袋除尘器由普通布袋改为覆膜布袋。

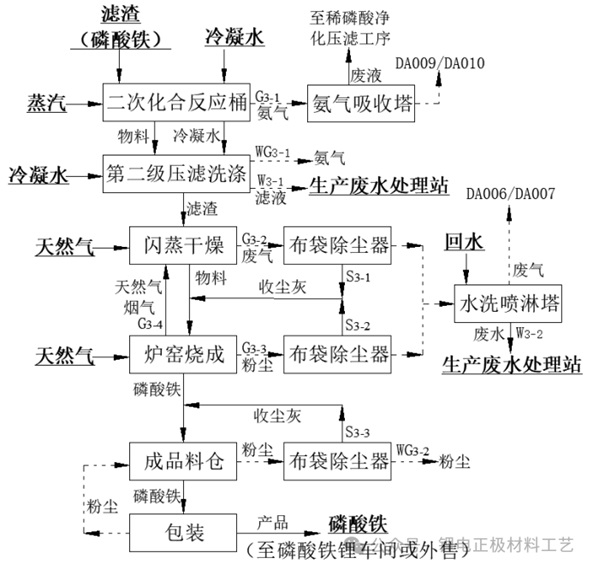

磷酸铁锂产品制备工艺流程图

(8)磷酸铁锂生产工艺:磷酸铁锂生产工艺主要为混合配料、研磨、喷雾干燥、烧结、气流粉碎、过筛除铁、真空包装等。其中磷酸铁锂车间1设有6条生产线、磷酸铁锂车间2设有4条生产线。具体流程如下:

A.混合配料:磷酸铁锂生产过程中配料工序在磷酸铁锂车间进行,每条生产线设置1套料仓投料系统,配料过程中先将磷酸铁、碳酸锂放置料仓上部,通过料仓设备内部刀具将包装袋下方割破物料下漏至料仓,暂存在料仓的物料按配方比例分别称取所需的重量进入配料罐,葡萄糖直接加入配料罐内,最后加入纯水将物料制备成浆液,通过气压泵泵入到磨砂机。

B.产污环节

①废气:该工序废气主要为各个料仓和配料罐投料过程产生的含尘废气(WG4-1),含尘废气主要通过负压抽风进入各个料仓仓顶除尘器(覆膜布袋除尘器)净化后在车间内以无组织的形式排放,配料罐投料和混合过程中的无组织粉尘主要通过负压抽风进入各自布袋除尘器(覆膜布袋除尘器)净化后在车间内以无组织的形式排放,料仓和配料罐收尘灰直接落入料仓内;

②噪声:噪声设备主要来自风机等设备。

C.主要变化情况:两个车间的混合配料过程由间歇操作改为为连续生产,由于单条生产线生产能力有所提高,磷酸铁锂车间2较原环评减少了2条生产线,但全厂磷酸铁锂生产规模保持不变;料仓粉尘由集气罩收集改为密闭料仓顶除尘器直接净化处理,同时将布袋除尘器由普通布袋改为覆膜布袋。

(9)研磨:磨砂机采用氧化锆球进行初次研磨混合,使物料粒径D50小于4μm,再泵入磨砂机进行二次砂磨,最后使物料粒径D50小于1μm。研磨过程需使用冰水对磨砂机进行冷却,使浆液保持低温状态以及设备处于稳定生产状态。由于研磨过程密闭且物料湿润,因此不产生粉尘。为确保磨砂机正常运行,需定期清洗磨砂机中的氧化锆球,清洗废水直接返回配料罐作为配料用水。

A.产污环节:

①固废:该工序固体废物主要为磨砂机内的废锆球(S4-1)集中收集后由氧化锆球供应厂家回收处置;②噪声:噪声设备主要来自成磨砂机、制冷机组等设备。

B.主要变化情况:未发生变化。

(10)喷雾干燥:项目采用喷雾干燥机对研磨混合后的物料进行喷雾干燥,每条生产线设置1套喷雾干燥机。采用燃天然气直燃式热风炉(属于喷雾干燥机的一部分)产生的烟气直接加热空气形成热风进入设备干燥器顶部空气分配器,热风呈螺旋状均匀地进入干燥室,使其温度达到320℃。研磨完成后的料液通过泵送入喷雾干燥机塔体顶部的高速离心雾化器,通过高速气流雾化粉料,与热风并流接触干燥后形成水分含量较低的团聚粉体半成品,干燥后的物料通过密闭管道输送进入收尘塔,通过重力大部分沉降在收尘塔内,少量同热风一起进入布袋除尘器,收尘灰直接落入收尘塔,干燥后的物料在通过密闭负压管道气力输送至烧结工序高位料仓。

A.生产过程需使用冰水对喷雾干燥机进行冷却,确保设备处于稳定生产状态。

B.产污环节

①废气:该工序废气主要为喷雾干燥机的含尘烟气(G4-1),采用布袋除尘器净化处理后由DA011~DA016/ DA019~DA022排气筒排放(其中DA011~DA016位于磷酸铁锂车间1,DA019~DA022位于磷酸铁锂车间2);

②固废:该工序固体废物主要为布袋收尘灰(S4-2),集中收集后直接返回烧结工序回收利用;

③噪声:噪声设备主要来自喷雾干燥机、风机等设备。

C.主要变化情况:由于单台设备生产能力有所提高,磷酸铁锂车间2较原环评减少了2条生产线,排气筒减少2根,但全厂磷酸铁锂生产规模保持不变;将布袋除尘器由普通布袋改为覆膜布袋。

|