3)作为自控系统来说,具有一个PLC控制器也是必不可少的,针对污水提升泵房是需要单独设置一个PLC控制单元的,并且需要针对水泵的能耗曲线和工况特点进行编程,并能够根据采集的实时数据进行程序运算后对现场水泵进行控制,通过现场安装的PLC最终实现水泵提升的能耗优化的自动控制。

4)具备了上述的硬件以后,就需要对软件部分进行条件的设定,由于污水厂的运行人员大部分不是自控专业,对自控系统的理解并不是很到位,这里也不展开对自控系统内部核心程序的讲解,只从污水厂运营管理的角度提出相应的自控要求。

a、确定水泵运行的控制方式,恒定液位还是恒定流量。两种方式带来不同的控制策略,这需要污水厂根据外管网的实际要求来进行确定,外管网对液位控制要求比较高的,就需要恒液位控制优先;没有特别的要求的,可以考虑在尽可能低的最高液位下恒流量运行。恒流量运行对污水厂的生化系统的友好性更强,但恒液位往往是管理部门的重点强调的,污水厂要结合自身的优化需要,灵活采用水泵控制方式。

b、将收集的基础数据提供到自控程序编写人员,程序人员必须使用现有真实的基础工况数据进行程序编写,这样才能在实现复杂的控制功能时能够准确的与实际工况吻合,而不是满足控制但是与实际不相符,最终也导致控制不能实时到位。

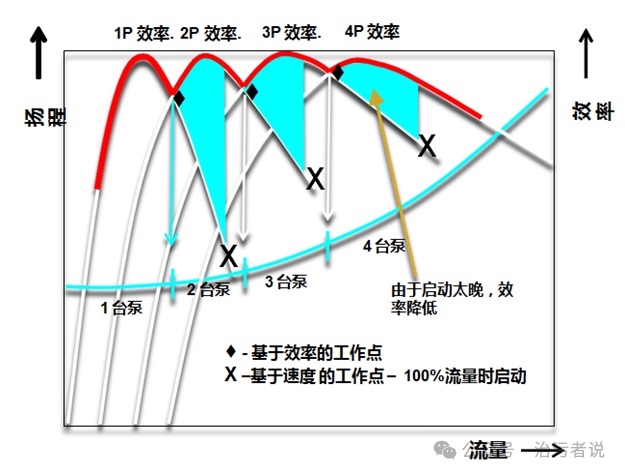

c、提出控制要求。污水厂需要实现水泵的高效运行,需要在不同的控制策略下实现区间内水泵的自动启停和频率调整,并且每一台水泵的扬程和流量在水泵样本的高效段内,这就是水泵能耗优化的自控系统的具体要求。这需要运行人员和自控编程人员深度交流水泵高效段的含义,每天进水流量的时变化情况,恒液位或者恒流量运行的控制目标等内容,才能让编程人员编制合理的控制程序。

d、目标实现。通过液位计数据、电度表数据、流量计数据等进行单台至多台水泵的流量和扬程的核算,复核水泵运行区间是否在设定的高效段内,如偏差较大,应进行程序调整,直至最终实现不同工况下,各台水泵的高效运行。污水提升泵的高效低耗的运行优化不是简单的水泵提升叠加,而是对水泵参数、运行工况、控制反馈参数等有全面的理解和应用,需要运营和自控两种不同专业共同融合进行设计,并且需要一段时间的调整和修改之后,实现水泵能耗节省的最大化,只有这样才能真正的实现水泵的能耗优化控制运行。

|