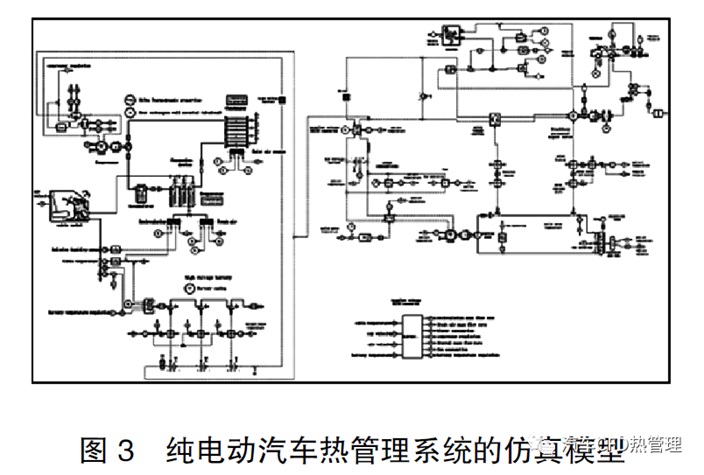

2、 整车热管理一维仿真模型:为了更好的保证整车热管理仿真分析的准确性,本文利用AMESim 仿真分析软件首先搭建电驱动系统的水冷散热系统以及电池包风冷系统在内的子系统模型。在保证两个子系统冷却系统模型准确无误的基础上,然后再将已经搭建的电驱动热管理模型和电池包风冷系统模型,与整车系统一级模型相结合,共同构成一个纯电动汽车的整车热管理模型;设置相关子模型的结构系统参数,确保无误后进行仿真分析调试计算。设定需求的测试工况对模型进行仿真计算。

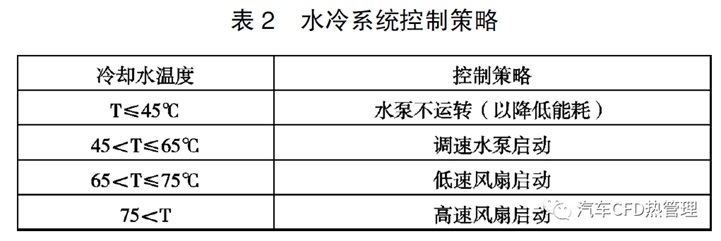

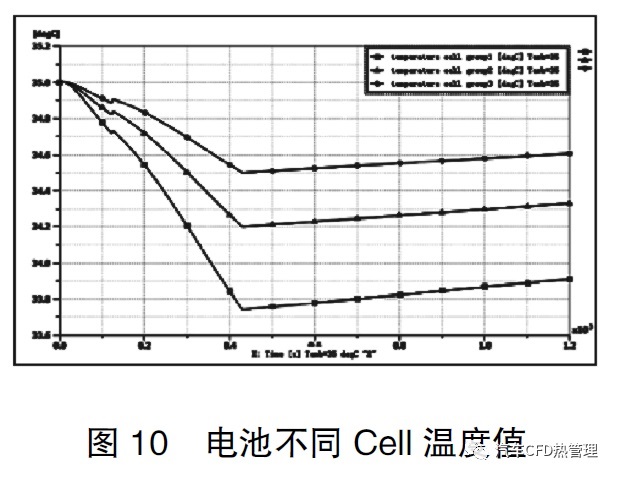

3、 仿真分析研究:本文主要为了研究电池在不同温度下的适应性研究,通过AMEsim仿真来模拟不同环境温度下的乘员舱舒适性改变情况、电池温升变化及电驱动系统散热情况分析。其中电池模型被分解成3 个电池,每个单元都有一个热质量,为了将电池的温度维持在35°C 左右。仿真模型控制基于对乘客乘员舱热舒适性分析以及通过风冷的方式优化控制电池包的进风量,使电池包的内部温度保持在25℃~40℃之间的主要原则。在运行过程中,水冷系统的主要控制策略主要依据温度传感器采集电机出水口的冷却水温度,将冷却水温传递给中央控制器,控制水泵、风扇的转速等。水冷系统的控制策略如表2 所示。

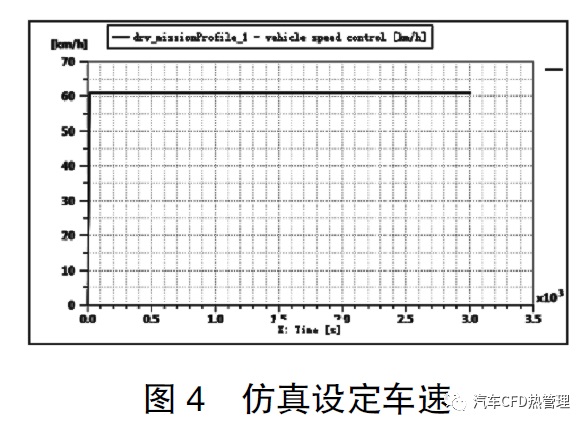

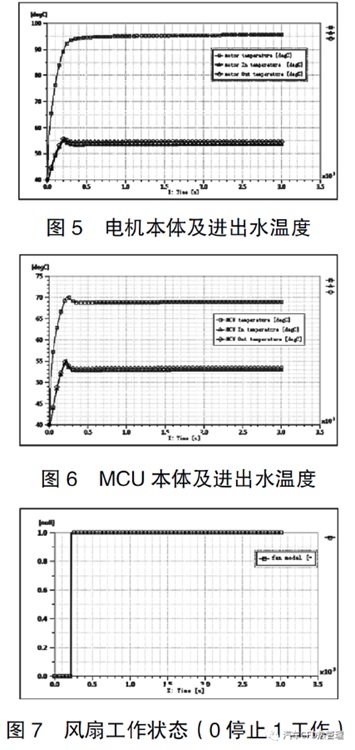

1) 电驱动散热系统:为了更好的模拟出相对极端条件下的电驱动系统散热能力,仿真模型环境温度设置为40℃,车速60km/h,9%坡度的山路爬坡工况。

2)通过仿真模拟分析看出,本研究所选用的电驱动热管理模型及控制策略下,电机、MCU 的出水温度分别在55℃和53℃左右(图4、5、6),且风扇能够很好的根据冷却液温度启动和关闭(图7),保证电驱动系统散热能力,以更好的保证各散热部件的正常工作。

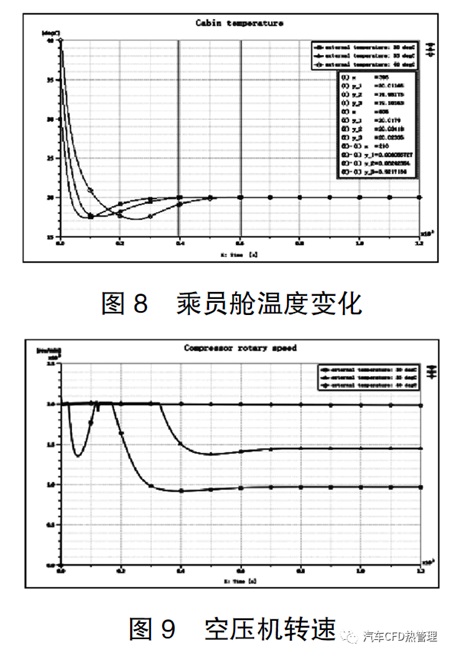

4、 乘员舱舒适性及电池包散热:通过仿真模拟分析看出,本研究所选用乘员舱舒适性及电池风冷控制策略,能够有效保证乘员舱制冷需求的同时,保障电池温度在25℃~40℃之间的主要原则,以更好的保证电池性能达到最优状态,通过图8、9 可以发现,当环境温度发生变化时,为了更好的保证乘员舱舒适性水平要求,空压机的转速会产生变化,同时由于环境温度的升高,乘员舱达到目标温度时间会发生细微变化,但是由于空压机转速及时调整,能够在规定时间(约10min)内达到需求温度。

|