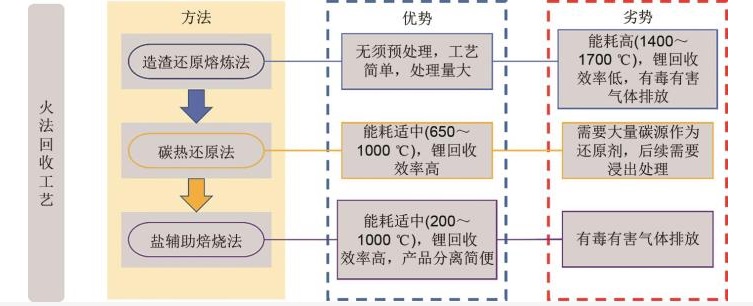

火法回收工艺是采用高温冶炼的方式将废旧锂离子电池中的有价金属转化为合金或者金属化合物的形式分离回收。火法回收工艺一般不需要对废旧电池材料提前进行处理,工艺简单且处理量大,同时避免了酸碱废液的产生,在电池回收行业占有一定的市场。根据使用反应剂的不同,工业上将火法回收工艺分为造渣还原熔炼法、碳热还原法和盐辅助焙烧法,如图所示。

1、造渣还原熔炼法:造渣还原熔炼法是利用基础渣系使废旧锂离子电池中有价金属在高温下发生物理或者化学变化富集沉淀,同时电池中的有机成分还可充当还原剂促使Cu、Co、Fe、Ni等合金化合物的形成。使用MnO-SiO2-Al2O3渣型替代传统CaO-SiO2-Al2O3渣型高温熔炼废旧镍钴锰酸锂(LNCM)离子电池,在1475 ℃最佳物料比下熔炼30min,Ni、Co、Cu在金属合金中以99%的高产率回收,但Li的回收率仅仅只有2.63%,这是由于Li自身还原性较强,常常以氧化物的形式与Mn熔融形成渣相,需要对渣相进行进一步的浸出和萃取才能得到Li和Mn。在此基础上,通过优化炉渣系统和收集烟道粉尘进一步提高了Li的回收率,并在电弧炉中完成了10000 kg废旧电池材料的中试,为该工艺的工业实施提供了参考。

2、碳热还原法:为了提高Li在火法回收工艺中的回收率,常常采用碳热还原的方式将不溶性锂转化为水溶性锂来选择性提取Li。碳热还原法(CTR)通常采用木炭、石墨、焦炭等碳源作为还原剂,在650~1000 ℃范围内加热1 h左右将正极材料转化为金属和过渡金属氧化物。与传统高温熔炼法相比,CTR所需的温度更低,并且CTR中的Li转化为易于回收的Li2CO3或Li2O,而不是像熔炼中那样在炉渣中损失。Huang等提出一种石墨与正极材料在氮气气氛下进行碳热还原的原位回收废旧三元锂离子电池的新组合工艺,Li的回收效率显著提高到95.57%。Jiang等在碳热还原的基础上提出一种“以废治废”的方法,利用废旧电池中的导电剂乙炔黑充当碳源进行还原反应,分析了不同乙炔黑用量下三元正极材料热还原前后的物相结构转化、化合物元素价态变化及离子浸出效率,结果表明,在最佳条件下,Li的回收效率可以达到95.67%。除此之外,Ma等利用Al协同碳作为焙烧过程中的还原剂,焙烧后超过97%的Li被回收,Al的加入不仅降低了CTR的反应温度,还规避了Al箔作为废弃组分后续处理的问题。

3.盐辅助焙烧法:盐辅助焙烧法(SAR)是以盐为反应核心,通过将各种金属元素转化为水溶性产物提高回收效率。与CTR相比,SAR可以选择性地回收废旧正极材料中的各种元素,并且反应温度一般低于CTR。由于无机盐的多样性,SAR又可以分为硫酸化焙烧、氯化焙烧。Lin等创新性地采用NiSO4·6H2O选择性硫化焙烧NCM111,在550 ℃空气气氛下,NCM111在1 h内完全转化为LiSO4和Ni-Co-Mn氧化物,其中,LiSO4通过水浸提取,浸出残渣可以与Li2CO3进行固相合成重新构建层状结构。为保证电荷守恒,不稳定层状结构中的Li+被释放出来并与SO42-混合生成LiSO4,晶格氧逸出并与Ni2+发生转化生成NiO,硫在整个闭环过程中以SO42-的形式保持,因此不会造成污染,在此基础上再合成的正极材料电化学性能与商业化的NCM523相当。

1)氯化焙烧是采用包括HCl(g)、NaCl、NH4Cl、Cl2(g)在内的氯化剂与各种金属及金属氧化物发生氯化反应生成金属氯化物,最终根据金属氯化物水溶性的差异来分离回收。Yang等将三元正极材料与NH4Cl以1∶2的质量比在350 ℃下煅烧20 min,最终Li、Ni、Co和Mn在水中的浸出率均超过97%。相较于硫酸化焙烧,氯化焙烧的反应温度更低,但反应过程中易产生腐蚀设备的HCl气体,对环境造成严重污染。

2)火法回收工艺作为废旧锂离子电池回收的重要技术方法,目前已实现了从熔炼到焙烧,CTR到SAR的转变以降低反应温度和提高各金属离子的回收率,但反应过程中产生的有毒有害气体仍需进行后续处理。

|