青岛某固体废物综合处置利用中心采用焚烧、物化、稳定化/固化以及填埋等工艺处理危险废物;由于危废种类多、成分复杂,并且每种危废处理工艺产生的废水污染物成分不同,因此增加了废水处理的难度;基于对各种危废处理工艺系统排水、厂区冲洗排水、生活污水以及初期雨水等的水质特点的分析,将全厂废水分成有机物废水和高盐废水两大类,分开收集,分质处理。有机物废水处理规模为200m3/d,采用“气浮+还原+中和+絮凝沉淀+水解酸化+A/O+MBR+RO”组合处理工艺;高盐废水处理规模为150m3/d,采用三效蒸发处理工艺,确保出水水质稳定达到《污水排入城镇下水道水质标准》(GB/T31962—2015)B级标准和园区污水处理厂接管标准;整个废水处理系统总投资为1759.10万元,运行成本约为19.5元/m3。

危险废物;废水处理;MBR;RO;三效蒸发工艺

危险废物,是指列入国家危险废物名录,或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有危险特性的固体废物,危险废物具有毒性、易燃性、腐蚀性、反应性或传染性等一种或一种以上的危害特性,而且这种危害通常具有长期性、潜伏性和滞后性,危险废物会对生态环境和人类健康构成严重危害或潜在威胁;因此危险废物的规范化处理处置受到各级政府和全社会的高度重视。青岛某固体废物综合处置利用中心位于青岛市新河生态化工科技产业基地内,立足于产业基地,服务于青岛市乃至附近其他地区所有危险废物产废单位,主要处理的危废涉及46大类中的45个类别。固体废物综合处置利用中心危废处置规模:

①危废焚烧处理规模为100t/d;

②危废物化处理规模为30t/d;

③危废稳定化/固化处理规模为100t/d; ④新建危废安全填埋场一座,填埋场总库容为60.0×104m3,有效库容为 49.8×104m3,填埋年限为18年。危废来源广、成分复杂,致使产生的废水污染物成分复杂、处理难度大,并且随着处置危废的不同,废水水质一直在变化,废水中含有有机污染物、重金属、油类等,直接外排会危害生态环境;因此废水作为固体废物综合处置利用中心重要的二次污染物,一直是环保监管部门关注的重点。

1、废水来源、水质分析及设计进、出水水质

1.1、废水来源及水质分析

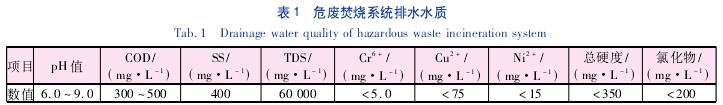

① 危废焚烧系统排水危废焚烧系统排水主要有烟气湿法脱酸塔排水、软水器排水、锅炉排污水等,这部分废水主要含有盐类、悬浮物等,一般储存在洗涤水池内,由泵送至废水处理站,其水质指标如表 1 所示。

②危废物化工艺系统排水本项目物化工段的危险废物主要有表面处理废液、废酸、废碱、废乳化液等,根据废物种类和处理工艺路线的不同,将以上废物采用两种不同的工艺处理,其产生的水质有明显差异。

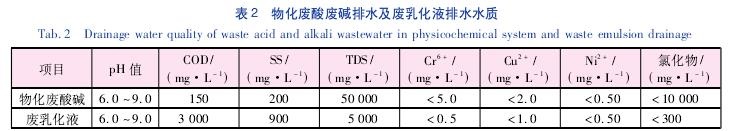

a.表面处理废液、废酸、废碱排水表面处理废液中的主要污染成分是Cr6+以及H+、OH-离子等,因为化学法中需要使用酸碱调 pH值,所以采用以废治废的原则,将含Cr6 +的表面处理废液和废酸碱合并一套处理系统。采用还原 + 中和 + 沉淀处理工艺,废水送至废水处理站,水质如表2 所示。

b.废乳化液排水废乳化液一般先经过预处理,去除悬浮物后进入气浮破乳槽,视来料废液特性的不同,依次投加不同种类的复合破乳剂进行破乳,使废液中的乳化油转化为浮油去除,降低废液中的有机物,破乳后的废液投加不同种类的复合氧化剂(硫酸亚铁、双氧水等),进一步降解去除残留的有机物,氧化后出水送至废水处理站进行深度处理,废水水质见表2。

③危废稳定化/固化工艺排水危险废物稳定化/固化处理的目的,是使危险废物中的所有污染组分呈现化学惰性或被包容起来,以便运输、利用和处置。该工艺段基本不产生废水,固化车间及设备冲洗会产生少量废水,一般在工艺系统内部消纳,很少外排至废水处理站。

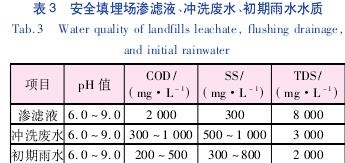

④安全填埋场渗滤液本项目进入安全填埋场填埋处置的废物主要为处置中心固化车间加工的固化块。渗滤液的产生主要来源于场区内降雨下渗,其水量变化较为复杂,主要与填埋方式、填埋分区、季节变化、填埋年限、覆盖方式状况等多种因素有关;安全填埋场后期运营只是填埋合格的固化块,其渗滤液水质较好,但是根据同类项目运行经验,安全填埋场会接收部分很难采用焚烧、物化等处理工艺处理的废物,造成渗滤液水质也有所变化,水质指标预测如表3所示。

⑥初期雨水《危险废物集中焚烧处置工程建设技术规范》(HJ/T176—2005)明确要求危废贮存及作业区内的初期雨水必须经过有效处理才能外排,因此厂区设置初期雨水收集系统,初期雨水进入初期雨水池暂存,然后由泵送至污水处理区,初期雨水水质指标见表3。

⑦ 厂区生活污水厂区生活污水和其他市政污水水质类似,参照城市污水处理厂进水指标,具体水质见表4。

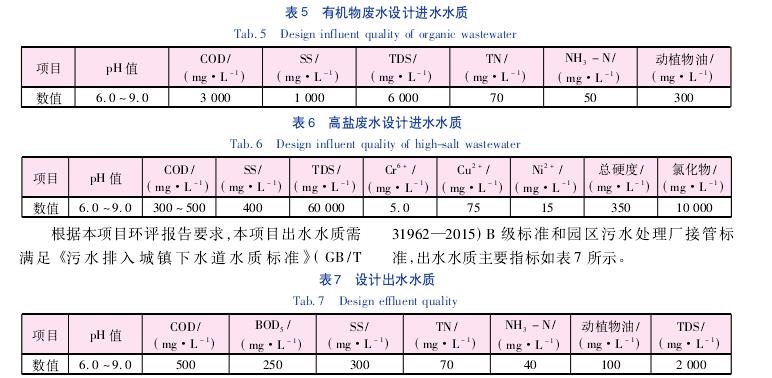

1.2、设计进、出水水质:本项目废水处理按水质分为有机物废水和高盐废水两个系统,虽然每个系统进水都是由几股废水混合而成,但是鉴于危废综合处置场废水水质的复杂性和不确定性,每个系统进水指标均按最不利情况考虑,具体设计进水指标分别如表5、6所示。

2、废水处理工艺方案论证

2.1、设计思路:固体废物综合处置利用中心处理的危废种类众多,成分复杂,综合单独处理和统一处理的利弊,并充分发挥综合处置利用中心的优势,全厂废水以有机物和含盐量两个指标作为衡量标准,分为两大类:一类废水以有机物为主,包括物化工段废乳化液处理排水、安全填埋场渗滤液、厂区冲洗废水、初期雨水和生活污水等; 另一类废水以含盐水为主,包括危废焚烧系统排水,物化工段表面处理废液、废酸、废碱排水。采用这种废水分类方式,有如下优势:

①将有机物废水和高盐废水分开,采用不同的处理工艺,有利于后期废水处理系统正常运行;

②充分发挥综合处置利用中心集约化布局的优势,全厂废水处理系统集中布置,节约占地,方便运行管理;

③减小废水收集的难度,厂区有机物废水可以通过重力流管网收集,统一送至废水处理站,厂区高盐废水主要有3种,可以采用压力流送至废水处理站;针对有机物废水水质特性和本项目出水指标要求,采用“物化预处理+生化+深度处理”的组合工艺[3-5]。物化预处理主要采用“气浮+还原+中和+絮凝沉淀”组合工艺,去除废水中的重金属、油类、SS等污染物,生化处理采用“水解酸化+缺氧+好氧+MBR膜”工艺,去除废水中的大部分有机物,针对废水中可能还有部分难降解有机物,增设RO膜深度处理系统,在保证出水达标的同时,还能确保出水达到《城市污水再生利用 工业用水水质》(GB/T19923—2005)标准后回用于厂区工艺生产用水,达到节约用水的目的;针对高盐废水水质特性,采用三效蒸发处理工艺,结合其他项目运行经验,高盐废水通过三效蒸发器进行盐分浓缩结晶,最终浓缩盐渣装桶运至填埋场单独封存,冷凝清液一部分外排市政管网,另一部分回用为厂区工艺生产用水。

2.2、工艺优势:

①对有机物废水采用组合处理工艺,分步解决各种污染物,深度处理采用RO膜,确保整个系统稳定达标,并且抗冲击负荷能力强;

②对高盐废水采用三效蒸发工艺处理,充分利用厂区危废焚烧工艺废热蒸汽,节约运行成本,三效蒸发器内部设置强制循环,降低设备结垢风险;

③针对固体废物综合处置利用中心项目部分工艺用水对水质要求不高的情况,将废水处理站达标出水回用于工艺用水点,达到节水的目的。

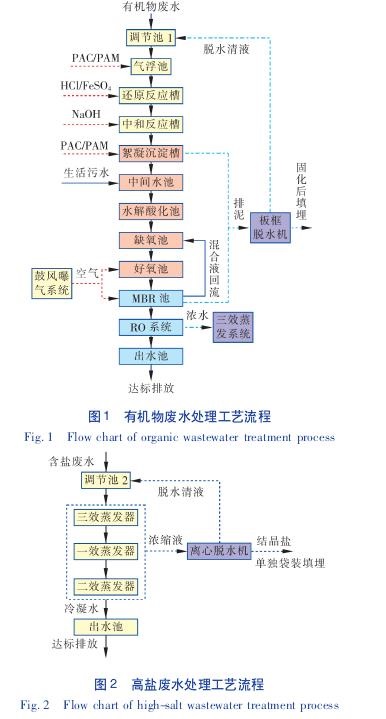

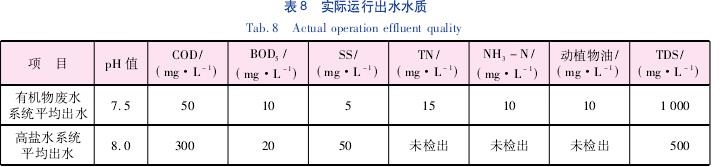

2.3、工艺流程:本项目有机物废水处理工艺流程如图1所示,高盐废水处理工艺流程如图2所示。厂区有机物废水包含物化工段废乳化液处理排水、安全填埋场渗滤液和厂区冲洗废水等,通过自流进入废水处理站调节池1,均衡水质、水量。然后泵送至气浮池去除油类和悬浮物;气浮池出水自流进入还原反应槽,先后投加HCl、FeSO4,将六价铬还原成三价铬,然后进入中和反应槽,投加NaOH,使原水中的大多数重金属离子与OH-发生沉淀反应,最后进入絮凝沉淀槽,通过投加 PAC、PAM 发生絮凝反应,由斜板沉淀槽排泥去除重金属和悬浮物。沉淀槽出水自流至中间水池;厂区生活污水在中间水池与经过预处理的有机物废水混合后由泵送至水解酸化池,将废水中难降解大分子有机物转化为小分子物质,出水进入缺氧池、好氧池和MBR膜池,去除可生化降解有机物;MBR出水进入反渗透系统,进一步去除难降解有机物和溶解性总固体后进入出水池,通过泵外排市政污水管网;厂区高盐废水包含危废焚烧系统排水,物化工段表面处理废液、废酸、废碱排水,还要考虑一部分反渗透浓水,高盐废水进入调节池2,均质均量后由泵送至三效蒸发系统;首先进入第三效蒸发装置,将废水中盐浓度从6% 浓缩到8.9% ,再经过第一效蒸发装置,将溶液浓缩到12.3% ,这时的废水浓度已经大幅提高,最后进入第二效蒸发装置,确保盐浓度达到30%以上,开始结晶出盐。高浓度的盐渣通过离心脱水机,脱水后的结晶盐袋装外运填埋场单独填埋,脱水机上清液进入调节池2。蒸发系统产生的蒸汽通过冷却系统转化成冷凝水进入出水池,通过泵外排市政污水管网。两套废水处理系统最终出水除了外排市政污水管网外,还预留接口送至厂区工艺用水点,由于危废处理系统对用水水质要求不高,出水回用至各个工艺用水点,达到厂区节水的目的。

3、废水处理工艺设计

3.1、废水设计规模:根据全厂物料平衡和水量平衡分析,本项目有机物废水设计规模为200m3/d,高盐水设计规模为150m3/d。

3.2、主要建(构)筑物及设备

①调节池1(用于储存有机物废水)调节池1有效容积为208m3,停留时间为24h,主要设备:回转式格栅,B=600mm,b=5mm,N=0.75 kW,1台;潜水搅拌器,N=1.5kW,1台;潜水排污泵,Q=25m3/h,H=160kPa,N=3.0kW,2台(1用1备)。

②调节池2(用于储存高盐废水)调节池2有效容积为150m3,停留时间为24h,池内设潜水排污泵,Q=10m3/h,H=160kPa,N=1.5kW,2台(1用1备)。

③气浮池采用溶气气浮池,钢制,处理水量为20~30m3/h,溶气水量为6~10m3/h,气水比为30%,接触区水流上升速度:下端为20mm/s,上端为8mm/s,设备总功率为5.22kW。

④还原+中和+絮凝沉淀槽还原+中和+絮凝沉淀槽采用平行两组并列设置,全部采用钢制设备;每组还原槽、中和槽、混凝槽容积按照停留时间为30~60min考虑,沉淀槽表面水力负荷取值0.6m3/(m2·h),斜板沉淀池斜板净距为60 mm,斜板水平倾角为60°,斜板长1.0m。还原槽:2200mm×3200mm,2台,内设立式搅拌器(N=1.5kW)。中和槽:2200mm×3200 mm,2台,内设立式搅拌器(N=1.5kW)。絮凝沉淀槽:6000mm×2250mm×3700mm,2台,内设立式搅拌器(N=2.2kW)。

⑤中间水池中间水池有效容积为250m3,停留时间为30h,主要设备:潜水搅拌器,N=1.5kW,1台;潜水排污泵,Q=10m3/h,H=160kPa,N=1.5kW,2台(1用1备)。考虑废水处理站集约化布置,将调节池1、2和中间水池合并设置,气浮池、还原+中和+絮凝沉淀槽位于3个水池池顶。

⑥生化反应池生化反应池主要由水解酸化池、缺氧池、好氧池和MBR膜池组成。水解酸化池、缺氧池和好氧池分成2组布置。水解酸化池有效容积为100m3,停留时间为10h;缺氧池有效容积125m3,停留时间为15h,池内设潜水搅拌器1台,N=1.5kW;好氧池有效容积420m3,停留时间为50h,池内设盘式曝气器,供气范围0.5~5.0 m3/h,400套; 好氧池溶解氧为2.0mg/L,污泥浓度(MLSS)为6~8g/L,混合液回流比为200%~500%,污泥龄为16 d。MBR膜池有效容积20m3,停留时间为2.4h,池内设浸没式膜组件,膜面积为12 m2/支,60支;膜通量为12L/(m2·h);采用在线清洗,反冲洗周期约2h,化学清洗采用次氯酸钠、氢氧化钠和盐酸,清洗周期约30d。系统配套设置鼓风机,Q=6.0m3/min,H=45kPa,N=15.0kW,3台(2用1备);混合液回流泵Q=25m3/h,H=100kPa,N=3.0kW,3台(2用1备) 。

⑦RO系统RO系统采用成套设备,设计处理量200m3/d,设计回收率≥75%,设计平均膜通量为12L/(m2·h)。

⑧出水池出水池有效容积60m3,池内设出水泵:Q=16m3/ h,H=300kPa,N=4.0kW,2台(1用1备),出水泵兼作回用水泵。

⑨污泥池及污泥浓缩池污泥池尺寸为3.0m×3.0m×4.0m,池内设污泥泵,Q=10m3/h,H=150kPa,N =1.5kW,2台(1用1备);设置潜水搅拌器1台,N=1.5kW。污泥浓缩池尺寸为3.0m×3.0m×6.2m,污泥浓缩后由泵送至脱水机脱水。

⑩污泥脱水系统污泥脱水系统主要配置板框脱水机1台,过滤面积40m2。气动隔膜泵Q=12.0m3/h,H=600kPa。三效蒸发系统三效蒸发系统采用集成化成套装置,内部包含加热器、汽液分离器、冷凝器、预热器、冷却水塔、循环泵等,处理水量为150m3/d,蒸汽消耗量为2.0m3/h,循环冷却水需要量为125m3/h,装机功率为150kW 。

4、运行效果和运行管理要点

4.1、运行效果:项目建成后实际运行出水水质数据如表8所示,由表8中的数据可见,出水水质均能满足设计要求,产水均通过回用水泵回用至厂区工艺用水点,达到了节水的目的。

4.2、运行管理要点:项目废水来源广、成分复杂,为了确保废水处理系统稳定运行,总结运行管理要点如下:

①必须确保有机物废水和高盐废水分类收集,不能相混,日常管理中杜绝废水收集管道“跑、冒、滴、漏”等现象的发生;

② 对危废的源项和各类废水水质加强监测,通过原水水质分析,实时调整工艺运行参数;

③ 运行中充分发挥废水处理系统耐冲击负荷能力强的特点,以适应水质波动的变化;

④ 加强运行管理和操作人员培训。

5、主要经济技术指标:本项目有机物废水处理规模为 200 m3/ d,高盐水处理规模为 150 m3/ d,废水处理系统总投资为1 759. 10 万元,其中土建费用 413. 60 万元、设备及安装费用 1 345. 50 万元。废水处理运行成本约为19. 5 元 / m3,包含人工费 3. 2 元/m3、药剂费 5. 1元/m3、电费 11. 2 元/m3。三效蒸发系统所需的蒸汽由厂区危废焚烧工段供给,不计入运行成本。

6、结论

① 固体废物综合处置利用中心产生的污水种类多、污染物成分复杂,根据废水水质特性将全厂废水分为有机物废水和高盐废水,两类废水分开收集及处理,有利于后期废水处理系统的正常运行。

② 有机物废水采用“气浮 + 还原 + 中和 + 絮凝沉淀 + 水解酸化 + A/O + MBR + RO”组合处理工艺,高盐废水采用三效蒸发处理,出水稳定达标,且能回用至厂区工艺用水点,达到节水的目的。

|