五、侧面碰撞

1、多条碰撞传递路径,车身采用安全的笼型结构可对应所有侧面碰撞(如图25);

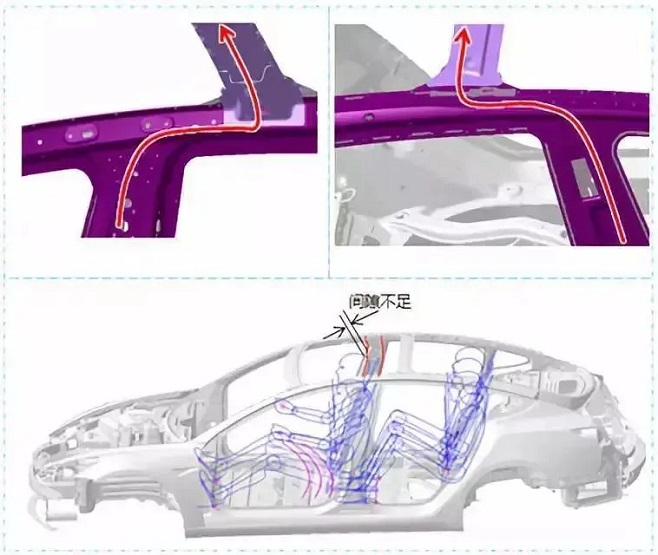

图25 侧面碰撞车身传力路径示意图

1)如图26所示,顶盖中横梁采用超高强钢,而B柱及边梁则均采用热成型材料,主要保证侧面碰撞的传力。

图26 Model 3 顶盖中横梁传力路径示意图

2)但是B柱与顶盖中横梁未形成封闭环形结构,有一定的错位,这种设计考虑主要是Model 3在人机布置时头部与横梁间隙不足,导致顶盖中横梁一定后移造成,由于侧面碰撞中由最终由顶盖中横梁传递的能量较少,这种设计也是可以接受的。

3)另外POLE碰撞中会对上边梁考察更为严苛,这种错位并不是十分有利,如果头部空间满足的情况下,尽量还是要保证顶盖中横梁与B柱的连贯性,保证连续的传力结构;

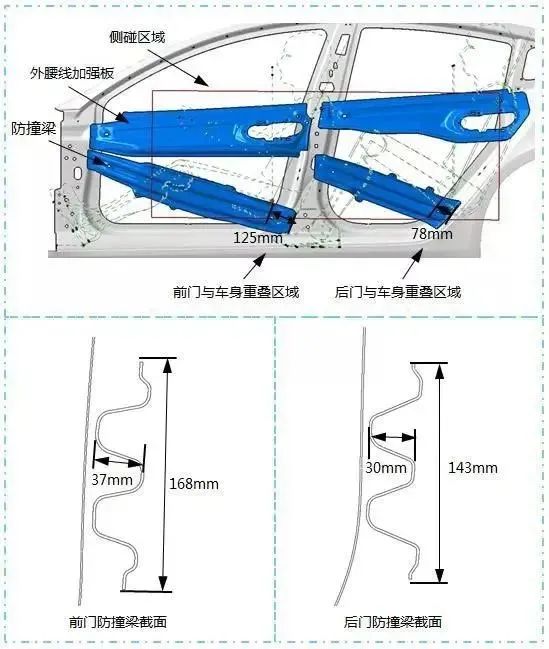

2、Model 3在车门设计上对应侧面碰撞(包括POLE碰)也有以下亮点:

1)如图27所示,从侧碰区域对比图来看,前门、后门的防撞钣金与侧碰区域的重叠量接近50%,可以有效抵御壁障对乘员的伤害;防撞梁布置位置相对靠下,但覆盖面积较其它车型约增大15%,形状为常见的”冲压帽式“防撞梁,材质为高强度铝合金材料,厚度为2mm。

2)防撞梁与车身止口的重叠量为前门125mm,后门78mm,相对其它车型为中上等水平,可对防撞梁与车身连接强度得到有效提升,在侧碰时更好的保证车门与车身的传力顺畅性。

3)其上部的外腰线加强板布置在碰撞区域上部,为铝合金材料1.6mm厚度的零件,远高于常规车型0.9mm厚度。从位置及料厚上来分析,外腰线加强板也是对应侧面碰撞、正面碰撞的主要结构之一。

图27 车门防撞梁结构示意图

3、model 3 的侧面碰撞主要控制B柱的变形模式来实现,主要采用两种方式。

·B柱内板与加强板均采用TWB工艺(如图28),即内板采用相同料厚不同强度的材料,加强板采用相同材料不同料厚工艺,保证上部强度均高于下部;

·同时B柱加强板下部设计了诱导变形结构(如图29),以控制B柱变形模式达到设定要求。

图28 Model 3 B柱TWB工艺应用 |