在高端化产品升级以及向电动汽车的转型浪潮中,客户的期望从轰鸣的发动机声音逐渐转向安静舒适驾驶体验。因此,不仅在研发阶段,在生产过程中对NVH下线测试的要求也越来越高。EOL下线测试系统可以发现"有异响"的产品,可以将不规则异响噪音定位于特定部件和找到根本原因,从而实现高效维修。通过将整车测试结果与下线生产大数据自学习的极限值相结合,可以筛选出导致客户抱怨的产品,以及存在生产缺陷的产品。

一、为什么我们需要NVH下线测试?

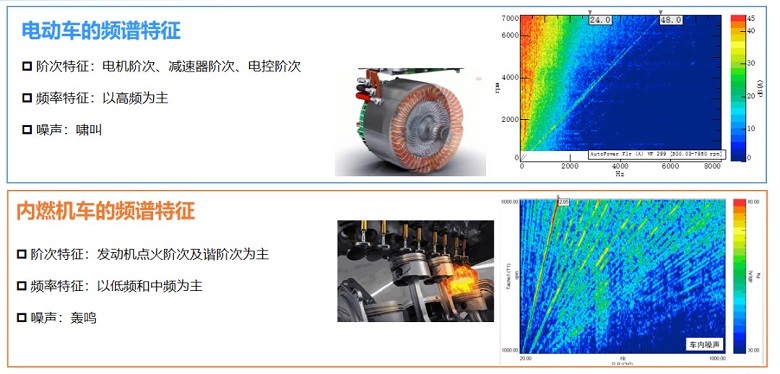

1、汽车品质升级虽然“发动机的轰鸣声”是部分客户想要的,但齿轮啸叫等异响通常不被客户喜欢。电动汽车的设计通常为了提供了一种奢华,舒适、安静的驾驶感,失去了发动机的掩盖效应之后,各种生产缺陷被放大,比如齿轮齿面波纹度和轴承异响,更容易被人耳识别到。

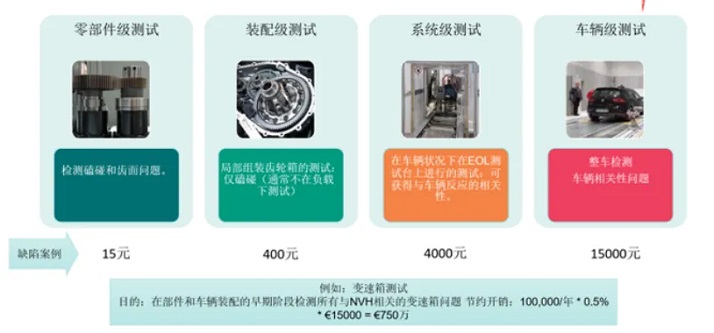

2、维修成本优化:在零部件(齿轮&轴承)级别时,发现问题并替换可能需花费15元;在装配级别时,维修成本会上升到400元;在动力总成系统级别时,会提高到4000元;在整车级别再发现问题并进行维修和替换时,可能维修成本会高达15,000元。假定年产量是10万台,通过早期的NVH检测提前发现问题,每降低0.5%的返修率,我们就有可能节约高达750万人民币的维修成本。

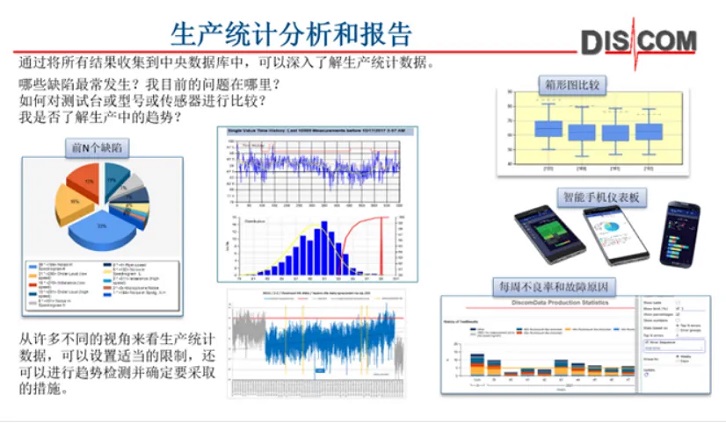

3、生产统计分析:通过存储100%生产测试的所有结果生成的结果数据库,可以进行生产数据统计学分析:前N项主要质量缺陷分析,提供一个简洁的产线概览。大量测试中出现的产品质量问题或是台架控制问题,利用多种多样的统计学工具比如箱型图进行快速分析,定位和解决,以对产线生产影响降到最低单值的趋势预测,可以对产品质量变化进行预警,单值的历史数据回顾可以对产品不同批次的变化进行总结和问题定位,通过将生产线下线测试的结果与生产加工过程中获得的加工参数相关联,可以揭示出存在于生产中的根本原因,甚至提供相应齿轮加工机器维护预警。

|