现代膜分离技术是指在分子水平上不同粒径分子的混合物在通过半透膜时,实现选择性分离的技术,半透膜又称分离膜或滤膜,是一种固定的膜组件,通常由特定的膜材料加工而成,膜壁布满小孔,根据孔径大小可以分为:微滤膜(MF)、超滤膜(UF)、纳滤膜(NF)、反渗透膜(RO)等,这种固态膜分离过程通常采用错流过滤或死端过滤方式;膜分离是在20世纪初出现,20世纪60年代后迅速崛起的一门分离新技术。膜分离技术由于兼有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等特征,因此,已广泛应用于食品、医药、生物、环保、化工、冶金、能源、石油、水处理、电子、仿生等领域,产生了巨大的经济效益和社会效益,已成为当今分离科学中最重要的手段之一;液膜分离也是一种有效的工业化分离技术,同样属于物理分离过程,也属于现代膜分离技术的一种;但液膜分离不采用固定的膜组件,而是模拟生物膜的结构,利用选择性透过原理,以膜两侧溶质的化学浓度差为传质推动力,使料液中待分离溶质在膜内相富集浓缩来分离待分离物质。分离过程依托的液膜通常由膜溶剂、表面活性剂和流动载体组成。我们可以看出,无论是采用固定膜组件完成的固膜分离过程,还是由膜溶剂、表面活性剂和流动载体构成液膜后完成的液膜分离过程,其传质过程都是借助于相对稳定的传质膜界面完成的,我们可视之为静态膜。此类静态膜的传质过程都必须消耗外加机械动力或化学力才能完成,因此项目投资与处理成本相对较高。

经现有研究和工业实践表明,还有另外一种特殊的液膜分离技术,我们称之为动态膜分离技术,既不需要固定的膜组件,亦不是利用特定液膜的选择性透过原理,而是利用溶质在气液两相间的浓度差为传质推动力,利用溶质分子在两相间的相平衡原理为推动力,使两相间的有效传质面积、传质推动力和传质速率最大化,促使液相中的溶质快速向气相转移,从而达到预期的传质效果;因为动态膜分离为纯物理方法,而且可以在常温下操作,设备结构简单、适用性强运行成本低,加上传质效率又远高于传统设备,所以特别适用于各类吸收与解吸过程。工业实践证明,用于环保领域的高氨氮污水处理,尤其是高于2000mg/L的特高氨氮污水处理,有十分明显的技术优势与经济效益

一.动态膜分离技术及其工作原理

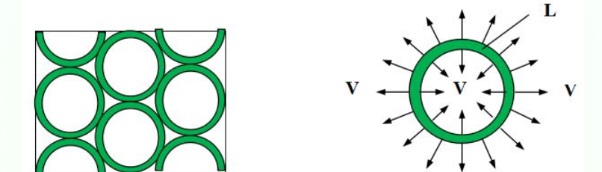

1.旋转泡沫动态膜分离技术及其工作原理:此类液膜分离的传质过程原理与一般的气液相平衡过程完全一样,只不过其相应的液相已更换为液膜。由于这种液膜是不稳定的,在正常操作时会不断更新,相互接触的气液两相也会不断变换,从而使相平衡关系也在不断改变。如下图所示:

气泡层 液膜内外的相平衡

这种在特定环境下形成的气泡层,液相L依然是连续相,气泡层内被包裹的气相V是分散相。气泡的内、外表面即气液相传质的相界面。两相接触时,气泡膜的内外表面上随即发生相平衡的物质转移,并完成液膜传质过程。因为气泡层内气泡的直径较小,因此两相之间的传质距离极短,气泡的数量巨大,气泡层的更新频率较高,从而使我们可以在一定时间内获得远高于传统气液传质设备的比表面积和传质速率,大幅度提高设备的传质效率。

动态膜气泡层 动态膜旋转泡沫分离装置

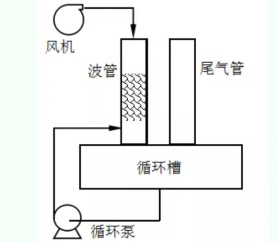

实测数据表明,气泡层内气泡直径约为2~8mm,气泡层的更新频率约为35~45次时,我们可获得的气液相动态传质面积可达到24200m2/m3.h,污水中氨氮的吹脱速率可达到53.1g/m3.h,远远高于传统的汽提与吹脱等传质设备,而且在常温下即可进行,可大幅度减少装置的能源消耗与污水的处理成本;实际工程应用的动态膜旋转泡沫分离装置由波管、尾气管、循环槽、风机和循环泵等五个主要部分构成;污水通过循环泵送至波管,与进入波管的高速气流直接接触,在液相流体的作用下而被分散、扭转和压缩,形成相对稳定的气泡。当两相动量达到平衡时,便会在波管内形成一段由大量微细泡沫构成、高度湍动的驻波区,即动态膜旋转泡沫分离区;正常工作时,动态膜旋转泡沫分离装置的气相由风机送入,液相由循环泵送入。尾气管承担尾气净化任务,循环槽承担气液固三相的分离任务。根据污水处理用户的项目现场和实际水质状况、污水水量和处理要求,装置可设计为不同规格尺寸、不同级数,以及不同安装形式的工艺系统。以满足不同行业各类不同污水处理量、不同氨氮浓度和处理要求的高氨氮污水处理需求;动态膜旋转泡沫分离技术与设备,在化学工程领域属于一种全新的传质单元操作,其传质原理依然是气液相平衡,但所依赖的传质设备,和传统的板式塔、填料塔、鼓泡塔、喷淋塔和转盘塔完全不同,主要借助于驻波层的泡沫完成两相传质,借助于特定的动态液膜传质,不仅可获得很高的动态传质比表面积,亦可获得很高的传质推动力,从而有极高的传质效率。该技术可以应用于气液两相,甚至气液固三相间的各类吸收、解吸与反应过程。在环境工程领域则可应用于各种大气污染的治理和各行业排放的高难度污水处理。

2.动态膜旋转泡沫分离法常温脱氨的技术优势:目前高盐、高CODcr、高氨氮是各行业污水处理的最大难题。工业实践表明,采用动态膜旋转泡沫分离法可进行常温脱氮,而且是纯物理法,不需要借助于任何化学试剂,即可在常温下将任意高浓度的高氨氮污水直接处理至200mg/L以下。而且,项目投资与污水处理成本均远低于蒸馏、汽提和大气量吹脱等传统工艺;工业实践还表明,在高氨氮污水,尤其是特高氨氮(2000mg/L以上)污水处理领域,采用动态膜旋转泡沫分离法进行常温脱氮,至少有以下明显技术与经济优势:

(1)纯物理法处理,无须添加任何化学试剂,对后续生化系统无任何影响;

(2)常温、常压操作,不需任何加压、加热等特殊辅助设备,能耗低,适用性强;

(3)装置没有塔板,也没有填料,不怕结垢与堵塞;

(4)对进口废水氨氮、CODcr和盐含量均无上限限制,特别适用于高难度工业污水处理;

(5)装置内部无任何活动部件和特殊内构件,设备运行稳定,后期维护简单;

(6)自带尾气净化装置,气相可闭路全循环操作,实现系统无尾气排放;

(7)易被吹脱的氨可以循环利用,亦可加工成各种期望的氨产品;

(8)系统独立运行能力强,易与其他污水处理工艺组合使用,实现达标排放;

(9)设备具有三相反应与分离的功能,允许液相带固操作,对污水的适应能力强;

(10)节能降耗明显,技术含量高,可大幅度降低项目投资与污水处理成本。

动态膜旋转泡沫分离技术作为一种新的单元操作过程,项目工程实践还表明,不仅应用于高氨氮污水处理领域有较高的技术优势与经济效益,应用于工业尾气处理和餐饮油烟的净化处理,以及锅炉烟气的脱硫脱硝与除尘,亦有一定的技术优势与经济效益。

二. 动态膜旋转泡沫分离技术的工程应用

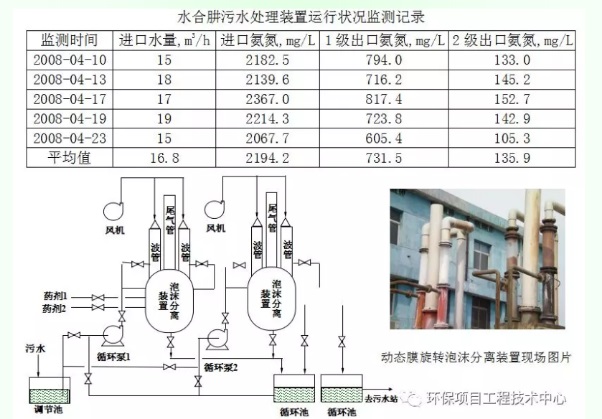

1.工程实例一:水合肼高氨氮污水常温脱氮处理工程

工程项目概况:

设计日处理水量:400t/d

实测处理水量:403t/d

设计进口氨氮含量:3000 mg/L

实测进口氨氮含量:2367 mg/L

设计出口氨氮含量:≦300 mg/L

实测出口氨氮含量: 136 mg/L

本项目是动态膜旋转泡沫分离技术与装置经中试装置研发成功后,完成的第一套较大规模的工业化装置,也是在化工高氨氮废水处理实施常温脱氮的第一套成功案例。原设计为三级吹脱,但增加至第二级时就已经达到项目方的预期处理目标,因此第三级的设计也随之被取消。该装置连续运行了5年未发生过任何设备故障,也未出现设备结垢与堵塞现象,深受用户欢迎。

2.工程实例二:焦化高氨氮废水常温脱氮处理工程

工程项目概况:

设计日处理水量:1440 t/d

实测处理水量:5.67t/h

设计进口氨氮含量:5000 mg/L

实测进口氨氮含量:5135 mg/L

设计出口氨氮含量:≦200 mg/L

实测出口氨氮含量: 187 mg/L

本项目是动态膜旋转泡沫分离技术在焦化高氨氮废水处理领域实施常温脱氮的第一一个案例。设计为两级吹脱。该项目实施前进行了现场中试,处理水量为5.6t/h。中试装置和操作人员由我方提供,原水和氨氮检测由项目方提供。项目方原建设有一套40t/h专门处理焦化废水的蒸馏装置。中试结果远超过了他们的预期,因为在项目方厂区内已经有四家国内均有一定影响力的环保公司做过现场中试,我们是第5家。该公司告诉我们,他们现在实际上是将蒸馏处理后的污水经稀释3倍后才送至后续生化处理系统的。如果采用我们的新技术,高氨氮污水经动态膜旋转泡沫分离装置处理后,不需要再补加任何稀释水即可直接送生化系统处理。不仅可以在原生化系统不增加容量的情况下,增加50%以上的污水处理量,而且每吨污水的至少可以下降40元左右的处理成本。根据当时的估算,该项目的投资回收期不足一年,每年可节省的污水处理费用将高达2000万元,与传统的工艺相比,项目实施的经济效益十分明显;但该项目的中试结果也告诉我们,不同的水质与废水中氨氮所存在的形态,对动态膜旋转泡沫分离装置的工艺设计和处理效果均有一定影响。

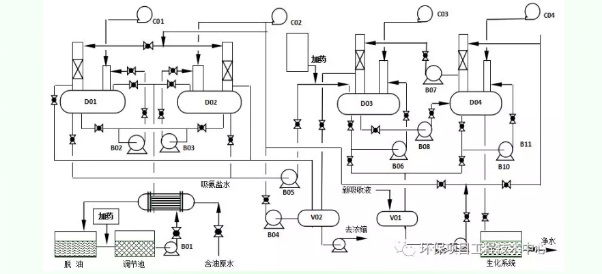

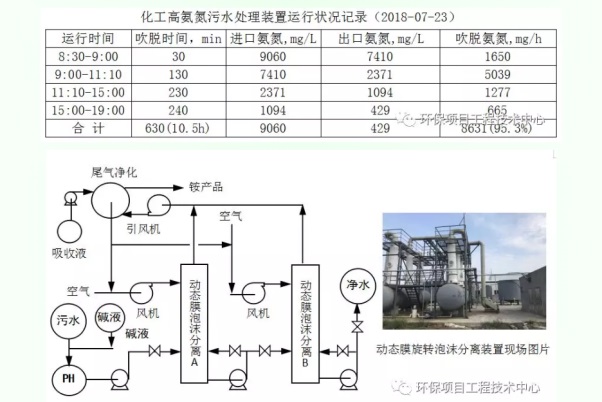

3.工程实例三:对苯二甲醛化工高氨氮废水处理

工程项目概况:

设计日处理水量:80 t/d

实测处理水量:4.5 t/h

设计进口氨氮含量:8000 mg/L

实测进口氨氮含量:9060 mg/L

设计出口氨氮含量:≦500 mg/L

实测出口氨氮含量: 429 mg/L

本项目是动态膜旋转泡沫分离技术与装置在实际工程应用中最为成熟一个案例,这不仅表现在其吹脱效果完全达到了设计的预期效果,且还实现了尾气的闭路循环,达到了完全无尾气排放的新环保要求;氨的回收利用也是本项目关注的重点之一。利用该企业的废酸做吸收液与来自动态膜旋转泡沫分离装置尾气管排出的尾气直接接触,通过反应即可生成需要的铵产品。

三、结论:动态膜旋转泡沫分离和传统的蒸馏、吸收、喷淋和鼓泡一样,也是一种用于气液相传质的单元操作过程。同时,因为其传质过程完全是依靠由高速旋转的泡沫构成的动态液膜来完成的,因此也可看作是一种新型的动态液膜分离技术。这种全新的动态膜旋转泡沫驻波层设计,不仅可以获得极高的动态传质比表面积,还可获得操作工况下的最大的传质推动力和较高的驻波更新频率,从而可以获得极高的传质效率。借助于这种高效的传质单元设备与技术,使我们可以实现任意高浓度的高氨氮污水在常温下的高效率脱氨氮;新型的动态液膜分离技术,不同于传统的静态膜分离,不需要固定的膜组件和外加机械动力,也无须加入特定的表面活性剂或其他的第三组分,而是直接利用廉价的环境空气与液相接触,在特殊设计的波管内生成由高速旋转的气泡群构成的驻波层完成特定的气液相传质过程,不仅高效,而且价廉,有极高的实际应用价值;动态液膜分离技术与装置特别适用于各类高氨氮,包括特高氨氮(2000mg/L以上,无上限限制)污水的常温脱氮,采用纯物理操作,即可将污水中的任意高浓度的氨氮值直接降至200mg/L以下,如果结合其他辅助方法,亦可直接处理至达标排放;动态膜旋转泡沫分离法常温脱氮技术与工艺,设备结构简单,工艺配置灵活,可以满足从每天几吨至几千吨,甚至几万吨的污水处理量的需要。如果需要,该工艺系统可以独立运行,亦可实现与其他任何预处理工艺与后续污水深度处理工艺的无缝连接,以满足各行业各类不同水质高氨氮污水达标处理的需要;采用动态膜旋转泡沫分离技术与装置处理高氨氮污水,不仅可以实现“常温脱氮”,不仅高效,项目投资与实际处理成本均低于传统工艺,而且项目建设所需要的占地面积也要少于传统工艺:态膜旋转泡沫分离技术与装置,作为一种气液相传质的单元操作过程,和其他传统的传质单元操作一样,不仅可以用于高氨氮污水的处理,同样可应用于工业烟气的处理。

|