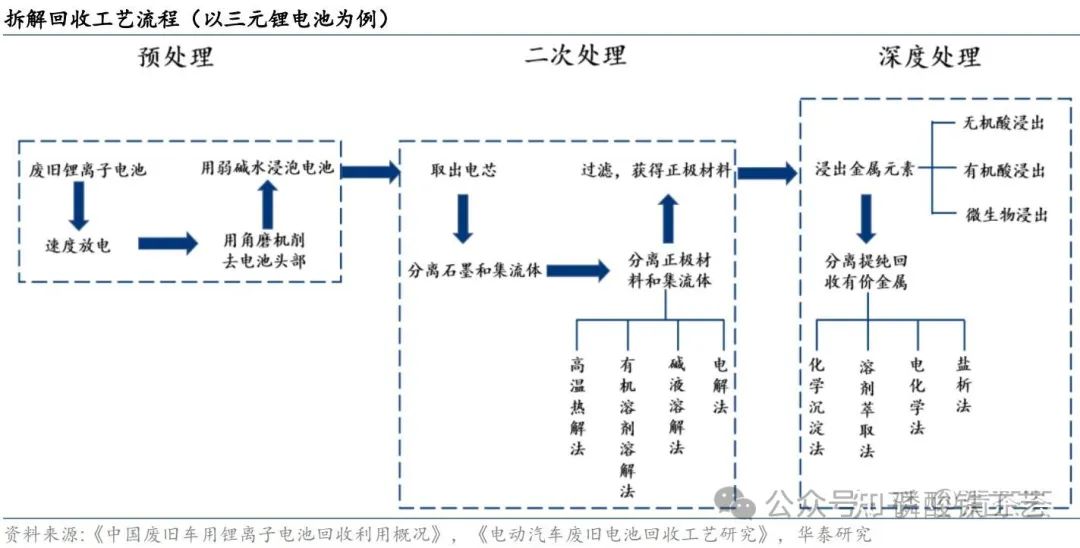

3、再生利用:拆解回收(再生利用)是将退役电池通过化学、物理、生物等手段进行进行拆解,以回收其中的 Ni、Co、Mn、Li、Cu 等金属元素及其他可收回材料。三元锂电池中含有的 Ni、 Co、Mn 等金属元素含量远高于原矿,以 NCM523 材料为例,三者化学计量分别为 30.4%、12.2%和 17.1%;磷酸铁锂电池中 1.1%的锂元素含量亦高于我国开发利用的品位仅为 0.8%~1.4%(Li2O)的原矿(对应到 Li 含量仅 0.4%~0.7%);再生利用工艺流程有三大技术,分别为物理法、火法和湿法。目前国内回收代表性企业格林美、邦普普遍以湿法工艺为主,并与火法工艺相结合。

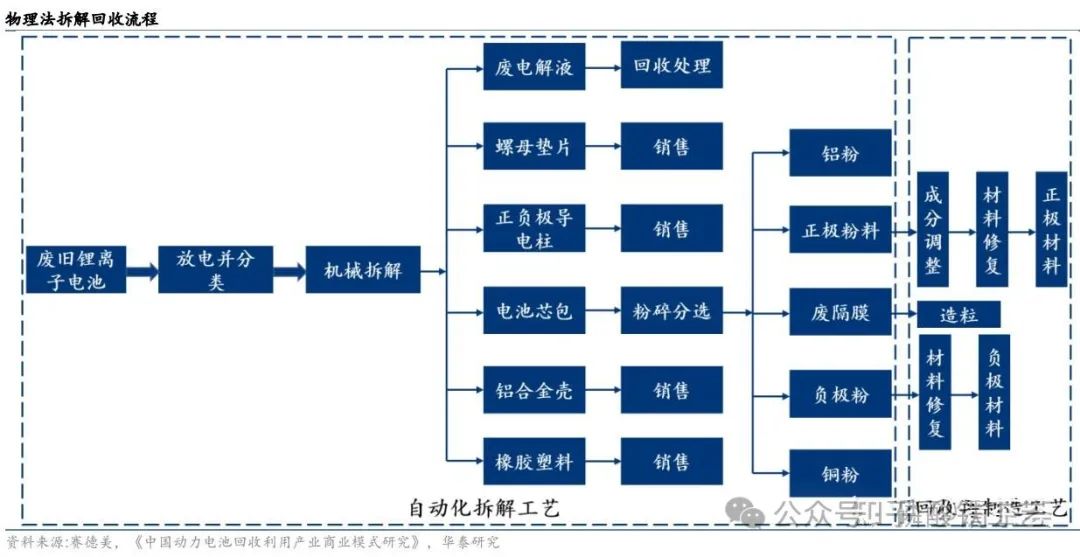

1)物理法:将废旧动力电池内部成分,如电极活性物质、集流体和电池外壳等组分经过破碎、过筛、磁选分离、精细粉碎和分类等一系列手段,得到有价值产物,然后再进行下一步回收。 优点是操作简单,但不能完全对锂电池进行组分分离,并在物理操作过程中,难以对电池中的金属材料进行有效回收。

2)火法:首先需要对电池进行自动放电和分类,通过振动筛选和磁选分离金属外壳和电极材料部分,将经过物理破碎的电极材料部分放入干电弧炉内高温焙烧,将有机粘合剂、电解液和含碳有机物去除,从而分离锂电池的组成材料。炭和有机物将被高温燃烧掉,燃烧时会产生还原气体,对电极内金属元素具有保护作用,最终经筛选得到含有金属和金属氧化物的细粉状材料。 优点在于操作工艺简单,在高温条件下反应迅速,效率比较高,能够除去残留的粘合剂, 适应于处理大量或者结构较为复杂的电池;但缺点在于能耗大,在处理过程中容易产生有 害气体,污染物处理成本高。国外锂电池回收技术以火法为主。

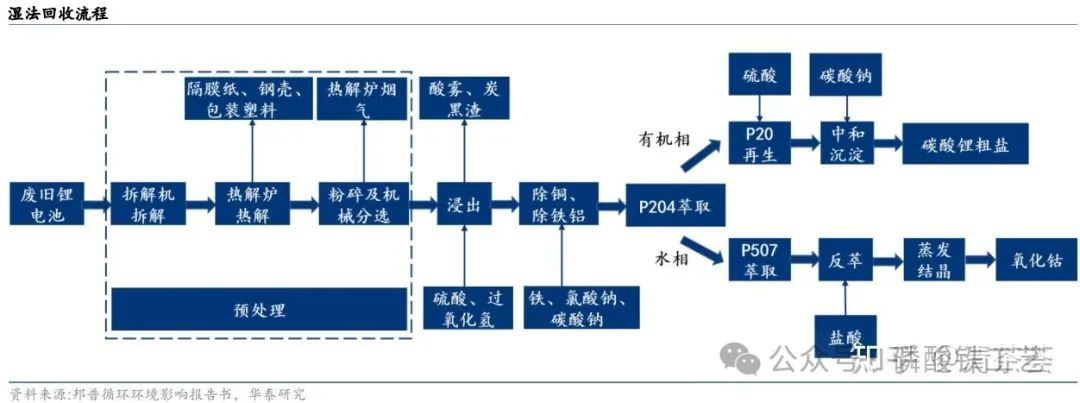

3)湿法:我国大部分企业采用,并且通常要结合火法。具体工艺为:

(1)预处理,这个过程中涉及到火法;

(2)浸出:将电极材料溶于酸碱溶液中,萃取出部分有价值金属元素,可直接酸浸或者酸碱两步浸出;

(3)提取:将浸出的各种有价金属分离,分别回收。常用的有萃取法、沉淀法或电沉积等手段提取出剩余有价值金属。

(4)湿法回收由于回收率高、产品纯度较高、能耗较低从而成为主流技术,但其工艺流程较长, 且处理过程中需要加入盐酸等腐蚀性溶液,污染治理成本较高。

|