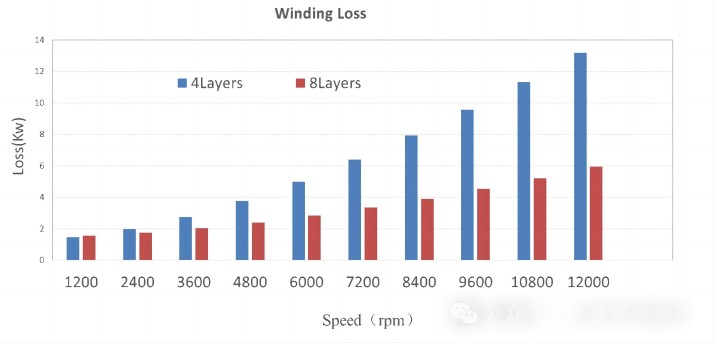

3.4、不同转速下绕组损耗对比:仿真计算不同转速下的绕组损耗,整理汇总并做成柱状对比图如下,可见随着转速的提高,损耗逐渐增大,尤其是4层扁线的损耗增大更明显,在1200rpm,由于转速低、频率低,还未发生涡流损耗,而8层绕组的槽满率低,所以8层绕组的损耗较大;转速升高,4层绕组损耗逐渐超过8层绕组,而且损耗差距越来越大。因为随着转速频率的增大,扁线涡流损耗越来越大,8层绕组由于扁线导体的厚度小,涡流效应没有厚度更大的4层扁线大,所以8层绕组的交流损耗明显较小。这就是现在大家设计层数越来越多的原因,高转速需要多层数来降低扁线绕组涡流损耗。但层数越多,对工艺复杂性、难度都有一定的挑战,到底选多少层数,这是需要仿真分析、性能和价格平衡的问题。

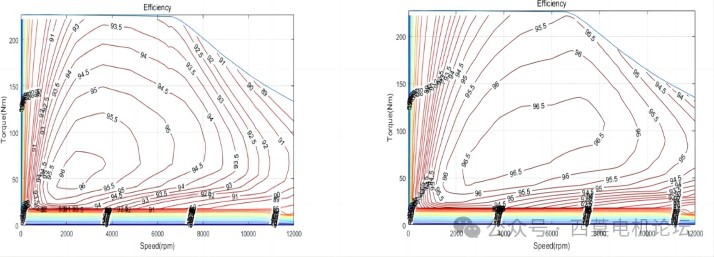

3.5 效率map图对比:通过仿真计算,可以整理并画出电机效率map图,如下图, 通过对比可知,8层绕组电机的最大效率为96.5%,,4层绕组电机为96%,且8层绕组电机的高效率区域面积占比较大。这是因为,在较大范围的转速区间内,8层绕组的铜耗均比4层绕组的小。我们可以看到在高速区域内,8层绕组效率在94-95%,4层绕组效率在89-92%,8层效率高了3-5个点,由于8层降低了涡流损耗,引起的高速区效率提升还是很明显的。再考虑到4层方案的高速区域的绕组损耗很大,最大达到12kw之多,温升会超过限值,不满足设计要求,所以最终选择8层绕组方案。

4层绕组效率map 8层绕组效率map

一个好的电机设计方案:需要设计,测试验证,优化设计,只有通过测试验证,才真实跟踪到设计的欠缺点、仿真分析的误差多少,从而有针对性地优化。一个好的电机产品,不是转速高到23000rpm、24000rpm,扁线做到10层、12层等,而是通过了各种测试验证、性能稳定的产品,性价比高的产品,这样的产品才能得到客户的认可以及长期的信任。

|