一、垃圾渗滤液特点及工艺难点:生活垃圾处理方法主要有焚烧、堆肥、机械处理和填埋等;垃圾在堆放、中转、挤压、运输、填埋或焚烧处理过程中会产生多种代谢产物和水分,形成成分极为复杂的高浓度有机废水——垃圾渗滤液;未经处理的垃圾渗滤液流经地表或渗入地下水后,破坏周围土壤的生态平衡,造成土壤或水源污染,将对环境造成严重的二次污染。 垃圾渗滤液中含有氨氮和各种溶解态的阳离子、重金属、酚类、可溶性脂肪酸及其它有机污染物,具有水质复杂、水质水量变化大、有机物即BOD5和COD浓度高、氨氮含量高,金属含量较高等显著特点,因此在选择垃圾渗滤液处理工艺时,需要满足以下条件:

1. 满足水量变化大的特点,工艺设计需留有足够的余量;

2. 抗水质冲击负荷能力强,渗滤液水质波动变化较大,因此,要求处理工艺需要有极强的抗冲击负荷能力;

3. 高COD、BOD去除能力,垃圾渗滤液COD浓度变化范围大,最高达80000mg/L,甚至更高。因此处理工艺需要具备极高的有机污染物去除能力;

4.高氨氮处理能力,渗滤液氨氮浓度一般从数百到几千mg/L不等,一般认为在1500-3000mg/L左右。但也可高达4000mg/L左右。要求处理工艺具有很高的氨氮去除率;

5.尽可能的减少二次污染。

基于以上特点,要满足《生活垃圾填埋场污染控制标准》(GB16889-2008)排放标准,依靠的单独处理方法(生物法、物理法、化学法)难以满足以上所有条件。比较经济可行、又可稳定达标的渗滤液处理工艺需采用物理、化学与生物法相结合的处理工艺。

二、垃圾渗滤液处理工艺

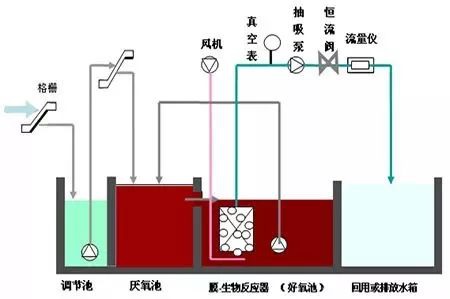

1、“外置式膜生化反应器(MBR)+膜深度处理”工艺技术原理:外置式膜生化反应器,由前置式反硝化、硝化反应器和分体式超滤单元组成;在硝化池中通过高活性的好氧微生物作用降解大部分有机污染物,并使氨氮和有机氮转化为硝酸盐回流至反硝化池,在缺氧的环境中还原成氮气排出进行脱氮;为提高氧的利用率采用射流曝气器和高液位生化反应器。

超滤采用孔径为0.02um的有机管式超滤膜,分离出净化水和菌体,由于实现了泥水完全分离,污泥回流可使生化反应器中的污泥浓度达到15-25g/L,经驯化形成的微生物菌群对废水中难生物降解的有机物也能逐步降解。超滤清液出水无菌,无悬浮物,可达到GB16889-1997三级标准;为满足排放标准,在膜生化反应器出水之后增加纳滤(或反渗透)以及配套的浓缩液物理化学处理的技术。由于膜生化反应器的出水氨氮、总金属离子、SS等指标已经达到排放标准,但部分难生化降解或不可生化降解的有机污染物尚不能去除,采用纳滤(或反渗透)进行深度处理,进一步分离难降解较大分子有机物,确保出水指标全部达到排放要求,其浓缩液通过配套的物理化学处理后,可以实现场内处置。

2、工艺流程

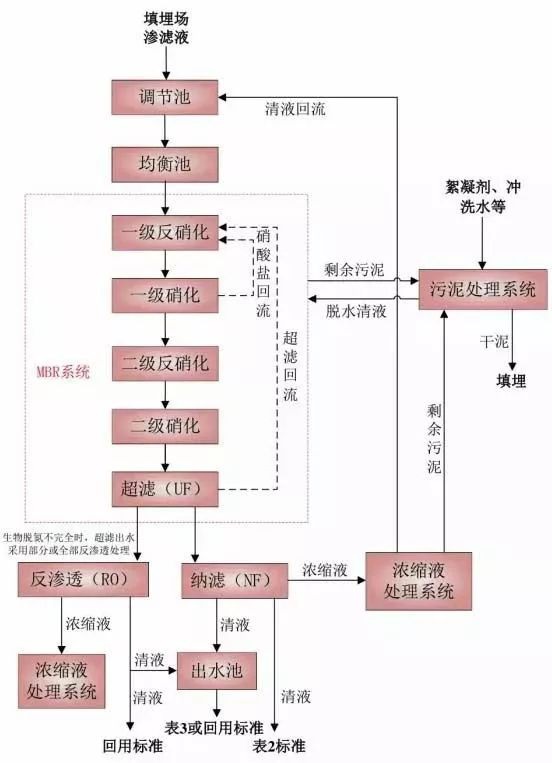

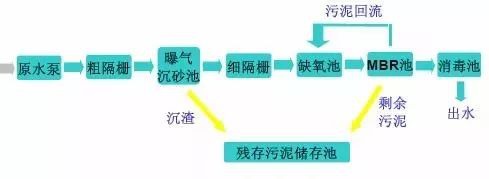

1)垃圾填埋场渗滤液处理工艺流程

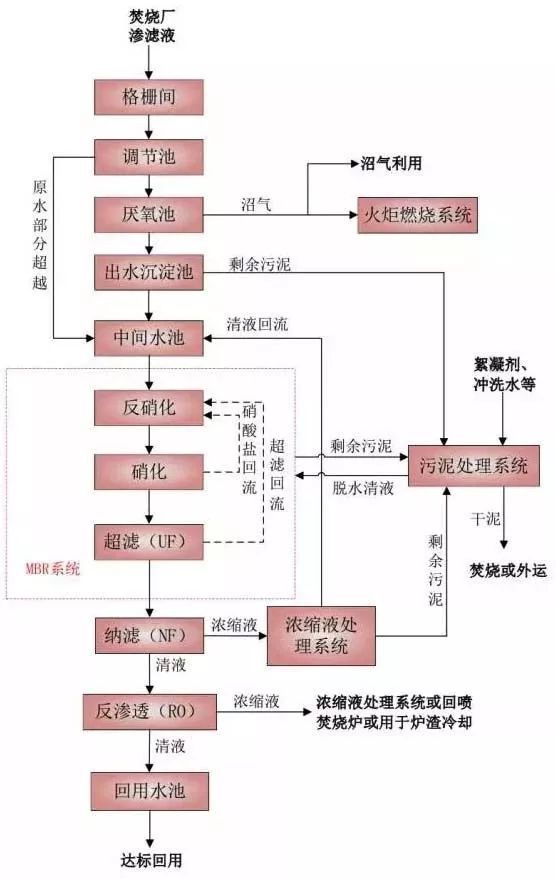

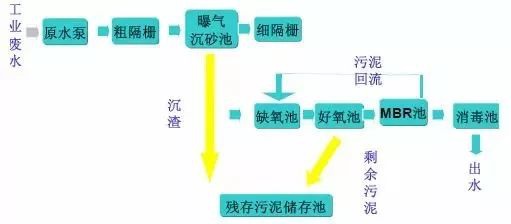

2) 垃圾焚烧厂渗滤液处理工艺流程

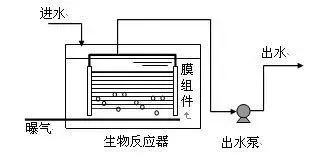

三、MBR含义及其工作原理

1、定义:MBR为膜生物反应器(Membrane Bio-Reactor)简称,是一种将膜分离技术与生物技术有机结合的新型水处理技术,它利用膜分离设备将生化反应池中的活性污泥和大分子有机物截留住,省掉二沉池。膜-生物反应器工艺通过膜的分离技术大大强化了生物反应器的功能,使活性污泥浓度大大提高,其水力停留时间(HRT)和污泥停留时间(SRT)可以分别控制。

2、传统活性污泥法流程:在传统的污水生物处理技术中,泥水分离是在二沉池中靠重力作用完成的,其分离效率依赖于活性污泥的沉降性能,沉降性越好,泥水分离效率越高。而污泥的沉降性取决于曝气池的运行状况,改善污泥沉降性必须严格控制曝气池的操作条件,这限制了该方法的适用范围。由于二沉池固液分离的要求,曝气池的污泥不能维持较高浓度,一般在 1.5~3.5g/L 左右,从而限制了生化反应速率。水力停留时间( HRT )与污泥龄( SRT )相互依赖,提高容积负荷与降低污泥负荷往往形成矛盾。系统在运行过程中还产生了大量的剩余污泥,其处置费用占污水处理厂运行费用的 25% ~ 40% 。传统活性污泥处理系统还容易出现污泥膨胀现象,出水中含有悬浮固体,出水水质恶化。

3、MBR法流程:MBR 工艺通过将分离工程中的膜分离技术与传统废水生物处理技术有机结合,不仅省去了二沉池的建设,且大大提高了固液分离效率,由于曝气池中活性污泥浓度的增大和污泥中特效菌 ( 特别是优势菌群 ) 的出现,提高了生化反应速率。同时通过降低 F/M 比减少剩余污泥产生量(甚至为零),从而基本解决了传统活性污泥法存在的许多问题。

四、MBR工艺分类

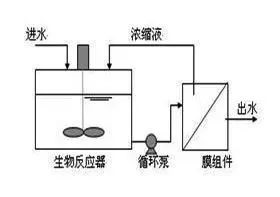

1、分置式:膜组件和生物反应器分开设置。生物反应器中的混合液经循环泵增压后打至膜组件的过滤端,在压力作用下混合液中的液体透过膜,成为系统处理水。

2、一体式:膜组件置于生物反应器内部,进水进入膜-生物反应器,其中的大部分污染物被混合液中的活性污泥去除,在负压作用下由膜过滤出水。

3、复合式:形式上也属于一体式膜-生物反应器,所不同的是在生物反应器内加装填料,从而形成复合式膜-生物反应器,改变了反应器的某些性状。

五、MBR工艺优越性

1、高效的固液分离,出水水质优质稳定。

2、剩余污泥产量少。

3、占地面积小,无需二沉池,工艺设备集中。

4、可去除氨氮及难降解有机物。

5、克服了传统活性污泥法易发生污泥膨胀的弊端。

6、操作管理方便,易于实现自动控制。

六、MBR工艺的不足

1、投资大:膜组件的造价高,导致工程的投资比常规处理方法增加约30%-50%。

2、能耗高:泥水分离的膜驱动压力;高强度曝气;为减轻膜污染需增大流速。

3、膜污染清洗。

4、膜的寿命及更换,导致运行成本高。膜组件一般使用寿命在5年左右,到期需更换。

七、MBR用膜介绍

1、高分子有机膜材料

材质:聚烯烃类、聚乙烯类、聚丙烯腈、聚砜类、芳香族聚酰胺、含氟聚合物等

优点:成本相对较低,造价便宜,膜的制造工艺较为成熟,膜孔径和形式也较为多样,应用广泛.

不足:运行过程易污染、强度低、使用寿命短

2、无机膜

材质:金属、金属氧化物、陶瓷、多孔玻璃、沸石、无机高分子材料等

优点(陶瓷膜为例):耐酸 、抗压、抗温,其通量高能耗相对较低

不足:造价昂贵、不耐碱、弹性小、膜的加工制备有一定困难

3、MBR用膜介绍:目前MBR膜组件中使用量较大的只有聚偏二氟乙烯(PVDF)、聚四氟乙烯(PTFE)、聚乙烯(PE)和聚丙稀(PP);其中聚偏二氟乙烯(PVDF)由于其优良的物理和化学性能(强度和耐腐蚀性)在国内和国外用量均最大,聚四氟乙烯(PTFE)内置式帘式膜比较适宜高浓度有机废水的处理工艺,特别是在垃圾渗滤液处理工艺中的广泛应用!

4、MBR工艺中用膜一般为微滤膜( MF )和超滤膜( UF ),大都采用 0.1 ~ 0.4 μ m 膜孔径。

*微滤常用的聚合物材料有:聚碳酸酯、纤维素酯、聚偏二氟乙烯、聚砜、聚四氟乙烯、聚氯乙烯、聚醚酰亚胺、聚丙烯、聚醚醚酮、聚酰胺等。

*超滤常用聚合物材料有:聚砜(PS)、聚醚砜(PES)、聚酰胺、聚丙烯腈( PAN )、聚偏氟乙烯、纤维素酯、聚醚醚酮、聚亚酰胺、聚醚酰胺等。

*PVDF(聚偏氟乙烯)材质中空纤维膜:PVDF是一种氟化聚合物,具有300万~400万的分子量,有很强的物理强度和化学稳定性。

*陶瓷膜主要是A12O3,Zr02,Ti02和Si02等无机材料制备的多孔膜,其孔径为0.1-50μm;具有化学稳定性好,能耐酸、耐碱、耐有机溶剂、机械强度大,可反向冲洗、抗微生物能力强、耐高温、孔径分布窄、分离效率高等特点;陶瓷膜与同类的有机高分子膜相比具有许多优点:它坚硬、承受力强、耐用、不易阻寨,对具有化学侵害性液体和高温清洁液有更强的抵抗能力,其主要缺点就是价格昂贵目,制造过程复杂。

八、MBR膜组件

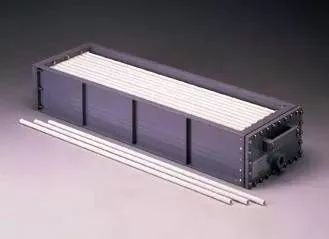

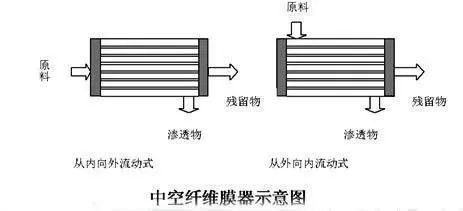

1、中空纤维:中空纤维具有高压下不变形的强度,勿需支撑材料;把大量(多达几十万根)中空纤维膜装入圆筒型耐压容器内。纤维束的开口端用环氧树脂铸成管板;外径一般为 40 ~ 250 μm ,内径为 25 ~ 42μm 。在 MBR 中,常把组件直接放入反应器中,不需耐压容器,构成浸没式膜 - 生物反应器,一般为外压式膜组件。

优点:装填密度高,一般可达16000-30000 m2/m3 ;造价相对较低;寿命较长;可以采用物化性能稳定,透水率低的尼龙中空纤维膜;膜耐压性能好 ,不需要支撑材料。

缺点:对堵塞敏感,污染和浓差极化对膜的分离性能有很大影响,压力降较大;再生清洗困难;原料的前处理成本高。

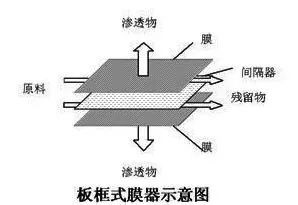

2、板框式:板框式是MBR 工艺最早应用的一种膜组件形式,外形类似于普通的板框式压滤机。

优点:制造组装简单,操作方便,易于维护、清洗、更换。

缺点:密封较复杂,压力损失大,装填密度小。

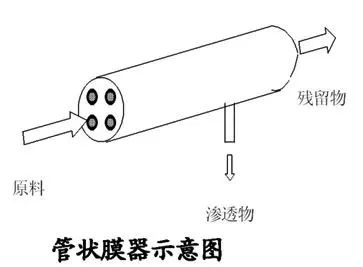

3、管状膜:由膜和膜的支撑体构成,有内压型和外压型两种运行方式。实际中多采用内压型,即进水从管内流入,渗透液从管外流出;膜直径在 6~24mm 之间。管状膜被放在一个多孔的不锈钢、陶瓷或塑料管内,每个膜器中膜管数目一般为4-18根。管状膜主要有烧结聚乙烯微孔滤膜、陶瓷膜、多孔石墨管等,价格较高,但耐污染且易清洗。尤其对高温介质适用。

优点:料液可以控制湍流流动,不易堵塞,易清洗,压力损失小。

缺点:装填密度小 ,一般低于300m2/m3 。

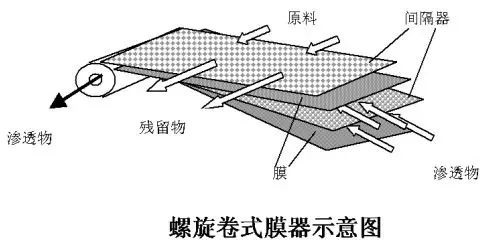

4、螺旋卷式膜组件:主要部件为多孔支撑材料,两侧是膜,三边密封,开放边与一根多孔的中心产品水收集管密封连接,在膜袋外部的原水侧垫一层网眼型间隔材料,把膜袋-隔网依次迭合,绕中心集水管紧密地卷起来,形成一个膜卷,装进圆柱形压力容器内,就制成了一个螺旋卷式膜组件。

优点:膜的装填密度高;膜支撑结构简单;浓差极化小;易调整膜面流态。

缺点:中心管处易泄漏;膜与支撑材料的粘结处膜易破裂而泄漏;膜的安装和更换困难。

5、三种常见的MBR膜组件

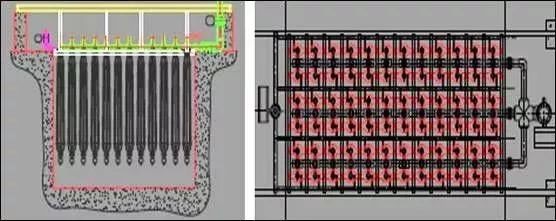

1)中空纤维帘状浸入式膜组件:具有膜面积大,易安装,清洗方便等特点。

2)中空纤维柱状浸入式膜组件:具有膜面积大,占地面积小等特点。

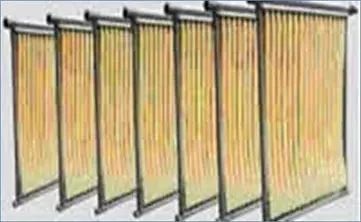

3 )平板型帘状浸入式膜组件:具有膜通量大,易于组装,清洗方便等特点。

(中空纤维帘状浸入式膜组件)

(平板型帘状浸入式膜组件)

6、MBR系统设计,MBR设计信息需求表:

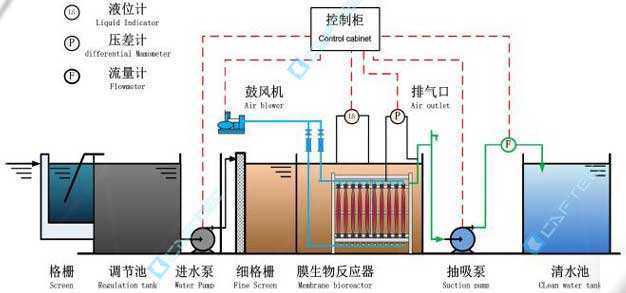

7、MBR工艺组成:以ZW-MBR 为例

1)、预处理——细格栅,要求≦2mm,推荐≦1mm,圆孔和网格型。2)、生化工艺部分。3)、膜过滤部分 。4)、剩余污泥处理部分。

8、设计职责:1)预处理:格栅—GE要求,初沉池、沉砂池—设计方决定。2)生化工艺部分 :由GE或设计方决定。3)膜过滤部分: 膜工艺(或产品)由GE决定。4)剩余污泥处理部分:污泥脱水—GE决定是否加聚合物,消化处理机—设计方决定,污泥处置方式—设计方决定

9、MBR工艺路线选择

1)针对生活污水的MBR工艺流程

2)针对工业废水的MBR工艺流程

3)以氨氮去除为主的MBR工艺流程

10、膜池的设计

1)缺氧池设计

*设计原则:氮容积负荷定位0.2kg/(m3.d)以下,流入缺氧池水含氮量:Q2*C氨氮,需缺氧池容积为:Q1*C氨氮/0.2以上

2)膜池设计

*设计原则:BOD容积负荷在2.0 kg-BOD/(m3.d)以下,设计缺氧池对进水BOD的去除率为η(20%~50%),则流入膜生物反应池的BOD浓度为CBOD×(1-20%);需要的膜生物反应池的容积为CBOD×(1-20%)÷2以上。

11、膜元件的选择

1)、选择核实的膜通量

2)、确定所需要的膜面积

3)、根据单支元件的膜面积确定膜元件的数量

4)、MBR膜在运行过程中涉及反洗等操作,因此必须综合考虑水的利用率以及元件的停歇时间

九、MBR辅助系统设计

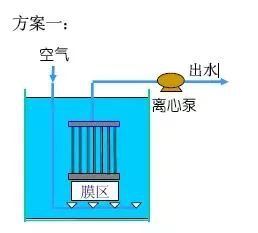

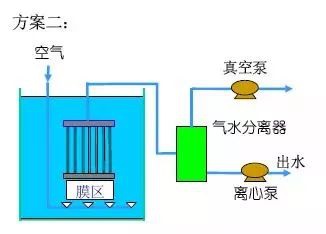

1、MBR产水系统:产水系统可采用连续运行或间歇运行两种不同的运行方式;对于微污染源水或MBR池MLSS浓度低的系统可连续产水;对于高MLSS的系统,可选用抽吸与停抽相结合的运行方式。

2、MBR曝气系统:

1)需氧量:曝气系统为膜生物反应池的微生物生长代谢提供氧气主要有三个方面:

a.微生物氧化分解有机物的需氧量

b.微生物自身细胞物质的氧化分解的需氧量

c.对污水中氨氮进行氧化所需氧量。

2)10/30曝气:通过改进采取循环曝气可以降低能耗;以前为10S开10S关→现在10S开30S关,该曝气方式要求膜组件为偶数列;两列膜同时工作,可以降低75%能耗,在低流速和低污垢的情况下可降低50%能耗;该曝气方式降低了微生物的剪切力,提高了絮体结构及去除性;单列膜;峰值情况;高结垢情况下不能采取10/30曝气。

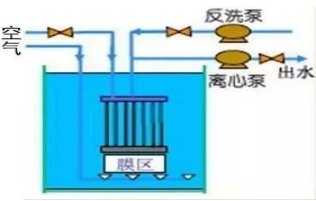

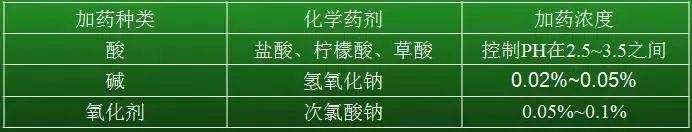

3、MBR反洗系统:结合有机物污染通过碱洗效果明显、盐结垢通过酸洗效果明显的原理,将化学加强反洗程序引入到MBR膜的运行过程中。通过类似于低强度的化学清洗的操作,将MBR膜的污染消除在刚形成的阶段,阻止膜污染得不到及时恢复形成协同恶化的效应。

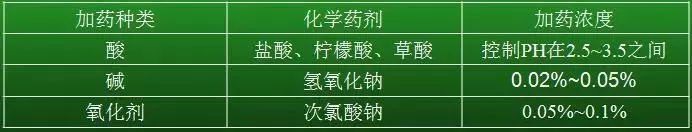

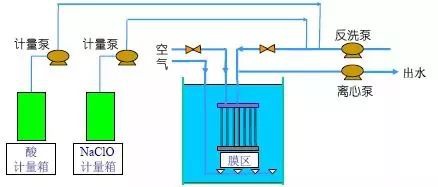

4、MBR加药系统:化学清洗的频率和操作的条件与进水的水质有关。通常情况下运行1~3个月或在相同的运行条件下透过膜的压差比初期上升的0.5bar以上时就应该进行化学清洗。

|