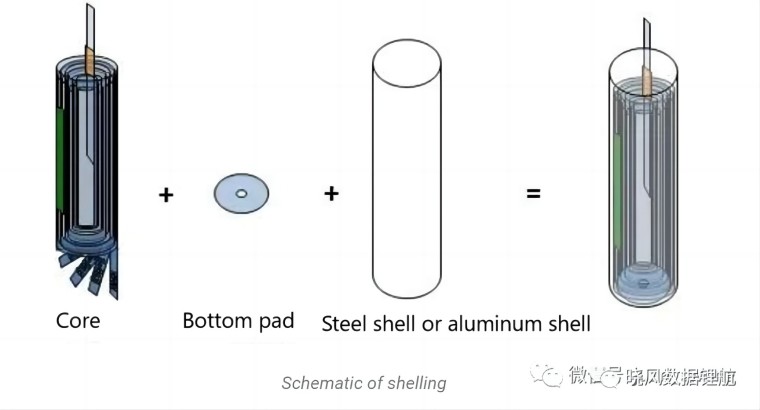

7)装壳

(1)电芯装入外壳前,需要进行200~500V 的 Hi-Pot 试验(测试高压电池是否短路),同时还需要进行吸尘处理,以进一步控制装入外壳前的灰尘。

(2)锂电池的三大控制点是水分、毛刺和灰尘。前一道工序完成后,将下垫片插入电芯底部,并弯曲正极片,使片面朝向电芯绕线针孔,最后垂直插入钢壳或铝壳;以 18650 型为例,外径≈18mm+ 高度≈71.5mm。当卷绕磁芯的横截面积小于钢壳的内横截面积时,钢壳插入率约为 97% 至 98.5%。

(3)因为必须考虑极片的回弹值和后期注入时的液体渗透程度。与表面垫层相同的工序还有顶部垫层的组装。该车间的环境温度应≤23℃,露点应≤-40℃。

8)辊压

(1)将焊针(通常由铜或合金制成)插入焊芯中间。常用焊针为Φ2.5*1.6mm,负极片焊接强度应≥12N 为合格。

(2)过低容易造成虚焊,内阻过大;过高则容易焊掉钢壳表面的镍层,产生焊点,导致生锈、漏液等隐患。滚槽的简单理解就是将卷绕的电芯固定在外壳上,不晃动。

(3)在这一锂电池制造过程中,要特别注意横向挤压速度和纵向压制速度的匹配,避免横向速度过高切割外壳,纵向速度过快槽口镍层脱落或影响槽口高度影响密封。

(4)有必要检查沟槽深度、扩展和沟槽高度的工艺值是否符合标准(通过实际和理论计算)。常见的滚刀规格有 1.0、1.2 和 1.5 毫米。

(5)滚槽完成后,需要再次对整机进行抽真空,以避免金属碎屑。真空度应≤-0.065Mpa,抽真空时间为 1~2s。

(6)本车间环境温度要求≤23℃,露点≤-40℃。

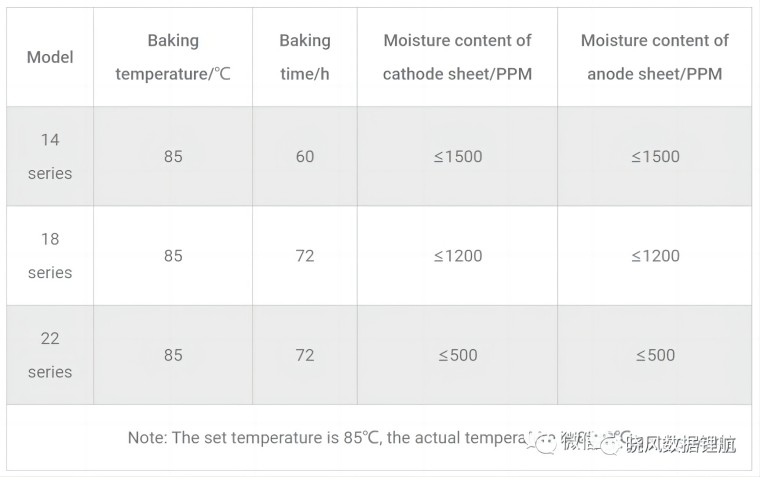

9)电池芯烘烤:圆柱形电池片经过轧制和开槽后,下一道锂电池生产工序非常重要:烘烤。

(1)在电池芯的生产过程中,会引入一定量的水分;如果不能及时将水分控制在标准范围内,将会严重影响电池的性能和安全性。

(2)一般情况下,采用自动真空烘箱进行烘烤。

(3)将待烘烤的电池片摆放整齐,将干燥剂放入烘箱中,设置好参数,将温度升至 85℃(以磷酸铁锂电池为例)。

(4)以下是几种不同规格电池片的烘烤标准:

10)注液

(1)该锂电池制造流程是对烘焙好的电池芯进行湿度测试;只有在达到之前烘焙标准后,才能进入下一步注入电解液。

(2)快速将烘烤好的电芯放入真空手套箱中,称重并记录重量,戴上注液杯,将设计重量的电解液加入杯中(一般会进

行浸液电池测试:将电池放入杯中)。

(3)将电芯放入电解液中,浸泡一段时间,测试电池最大吸液能力(一般按实验体积注液),放入真空箱抽真空(真空

度≤-0.09Mpa),加速电解液向电极渗透。

(4)循环几次后,取出电池片并称重。

(5)计算注入量是否符合设计值。如果少了,则需要补充。如果多了,只需倒掉多余的部分,直到达到设计要求。

(6)手套箱环境要求温度≤23℃,露点≤-45℃。

|