2、负极涂层:这种锂电池制造工艺是指在铜集流器的 AB 表面挤压或喷涂负极浆料。

1)单面密度≈ 10~15 mg/cm2。

2)涂布炉温度一般为4-8段(或更多),每段烘烤温度为80℃~105℃,据实际需要调整,以避免出现烘烤裂纹和横向裂纹。

3)转移辊速比为 1.2-1.3,间隙减薄 10-15um,涂料浓度≤3000ppm,车间负极温度≤30℃,湿度≤25%。

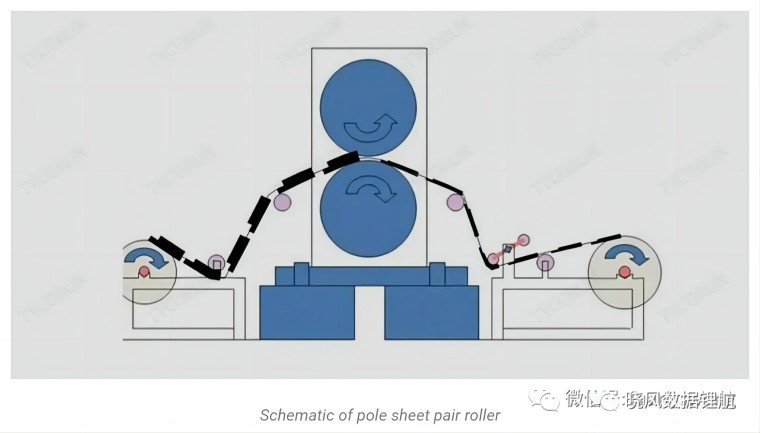

3、正极板:正极涂层干燥后,需在工艺时间内对准滚筒;滚筒用于压实电极片(单位体积内敷料的质量),目前锂电池制

造工艺中有两种正极压片方法:热压和冷压。

1)与冷压相比,热压的压实度更高,回弹率更低。

2)但冷压工艺相对简单,易于操作和控制。

3)辊筒的主要设备是实现以下工艺值、压实密度、回弹率和伸长率。

4)同时需要注意的是:杆片表面不允许有脆屑、硬块、掉料、波浪边等,缝隙中不允许有断裂;此时车间环境温度:

≤23℃,湿度:≤25%。

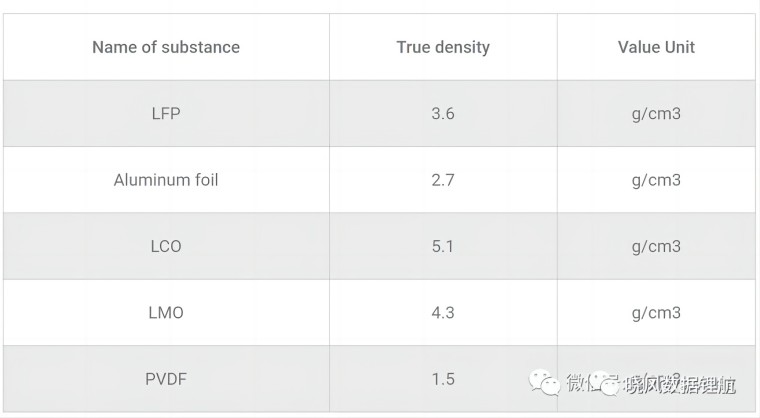

5)目前常规材料的真实密度:

4、常用压实

1)回弹率:一般回弹 2-3 μm;

2)伸长率:正极片一般≈1.002

3)正极卷完成后,下一步是将整个极片分成宽度相同的小条(与;电池的高度相对应);分条时要注意极片的毛刺。

4)有必要借助二维设备全面检查极片 X 和 Y 方向的毛刺。

5)纵向毛刺长度工艺 Y≤1/2 H 膜片厚度。车间环境温度应≤23℃,露点应≤-30℃。

5、负极薄片

1)锂电池负极薄片的制造工艺与正极相同,但工艺设计不同。车间环境温度应≤23℃,湿度应≤25%。

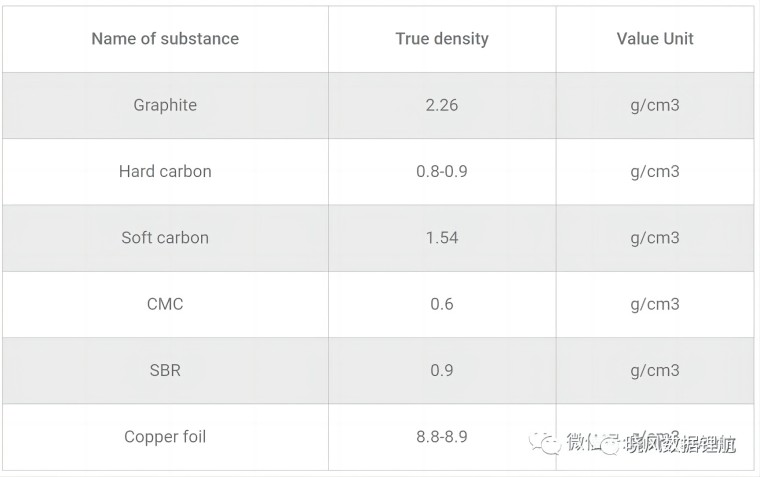

2)常见负极材料的真密度:

3)常用负极压实

(1)回弹率:一般回弹 4-8um

(2)伸长率:正极板一般≈1.002

4)锂电池正极剥离的生产工艺与正极剥离工艺类似,都需要控制X、Y方向的毛刺。车间环境温度应≤23℃,露点应≤-

30℃。

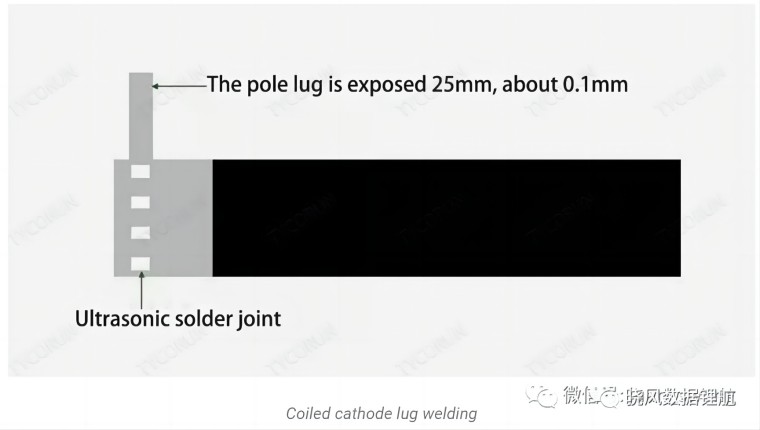

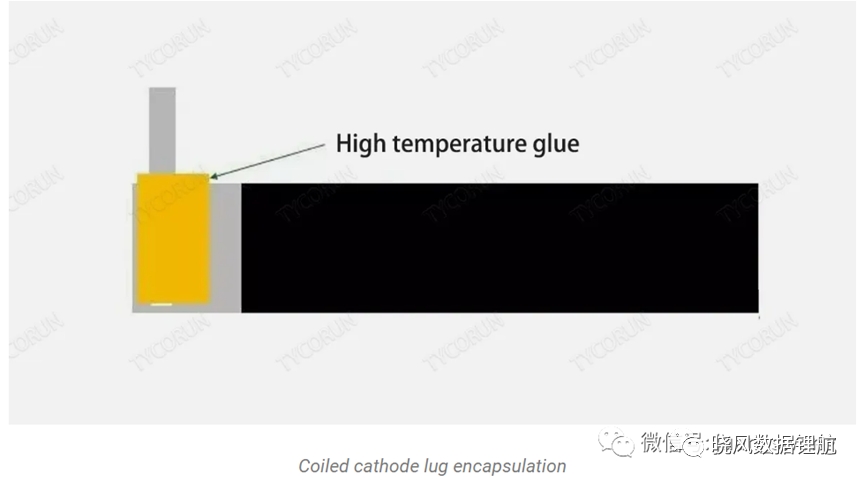

5)正极板准备:剥离完成后,需要对正极片进行干燥(120°C)然后焊接铝片并封装铝片。该车间的环境温度应

≤23℃,露点应≤-30℃,负极的含水量应≤500-1000ppm。

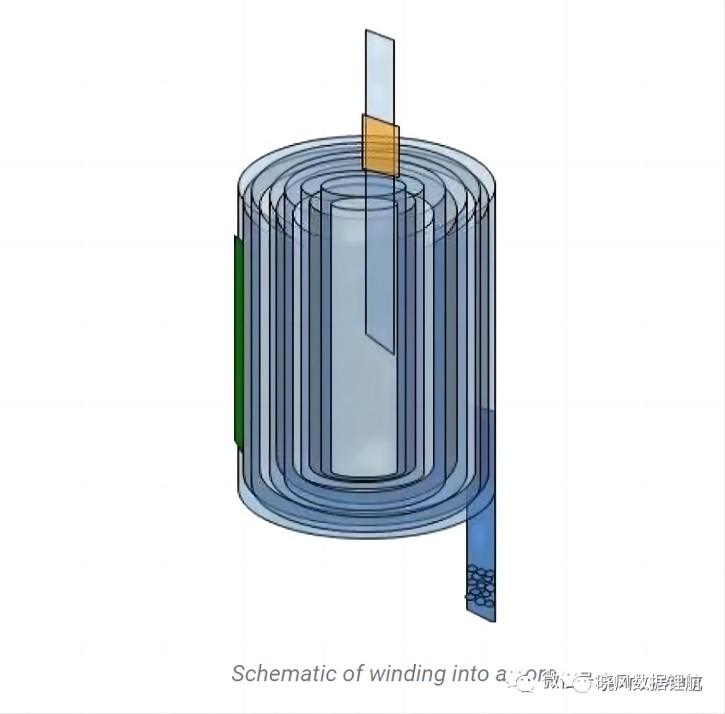

6)卷绕:卷绕是将隔板、正极片和负极片通过卷绕机卷绕成一个铁芯。

(1)其原理是用负极包裹正极,然后通过分离器将正负极分开。

(2)由于传统系统的负极是电池设计的控制电极,因此容量设计要高于正极,这样在化成充电时,正极的 Li+ 可以储存

在负极的 "空缺 "处。

(3)卷绕时需要特别注意卷绕张力和极片排列。绕组张力过小会影响内阻和外壳插入率;而过大的张力则可能导致短路

或碎裂的风险。

a.对齐是指负极、正极和隔膜的相对位置。

b.负极的宽度为 59.5 毫米,正极为 58 毫米,分离器为 61 毫米。

c.三者在播放时对齐,以避免短路风险。

d.绕组张力一般在正极张力0.08-0.15Mpa 之间,负极张力 0.08-0.15Mpa 之间,上隔膜张力 0.08-0.15Mpa 之间,下隔

膜张力 0.08-0.15Mpa 之间。

e.具体调整视设备和工艺而定。本车间环境温度≤23℃,露点≤-30℃,含水量≤500-1000ppm。

|