二、负极配料:锂电池负极由活性材料、导电剂、粘结剂和分散剂组成;首先确认原材料。

1、传统的负极系统是水基混合工艺(溶剂为去离子水),因此对原材料没有特殊的干燥要求。

1)该锂电池生产工艺要求去离子水的电导率≤1us/cm。车间要求:温度≤40℃,湿度≤25%RH。

2)配制胶水:

(1)原材料确定后,首先要配制胶水(由 CMC 和水组成),此时将石墨 C 和导电剂倒入搅拌机中进行干混;建议不要

抽真空和开循环水,因为干混时颗粒挤压摩擦和发热严重;

(2)转速为低速 15~20rpm,刮研周期为 2-3 次,间隔时间≈15min。将胶液倒入搅拌机开始抽真空(≤-0.09mpa)。

(3)以 15~20rpm 的低速刮胶循环 2 次,然后调整转速(低速 35rpm,高速 1200~1500rpm),根据各厂家的湿法工

艺,运行 15min~60min 左右。

(4)最后将 SBR 倒入搅拌机中。建议低速搅拌,因为 SBR 是长链聚合物。如果长时间转速过快,分子链容易断裂,失

去活性。

(5)建议低速 35-40rpm,高速 1200-1800rpm,搅拌10-20分钟。测试粘度(2000~4000 mPa.s)、粒度(35um≤)、固

含量(40-70%)、真空度和筛网(≤100 目)。

a.具体工艺值会因材料的物理性质和混合工艺而异。

b.车间要求温度≤30℃,湿度≤25%RH。

三、涂层

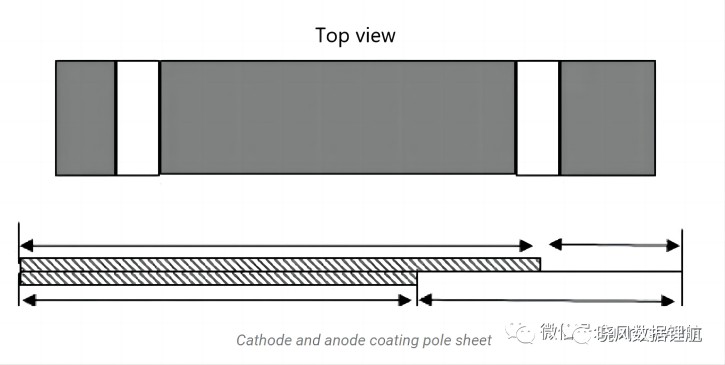

1、正极涂层:该锂电池制造工艺是指将正极浆料挤压或喷涂在铝质集流体的AB面上,单面密度≈20~40 mg/cm2(三元

锂电池型),涂布炉温度一般在4~8节以上,各段烘烤温度根据实际需要在95℃~120℃之间调整,避免烘烤开裂时产生横

向裂纹和溶剂滴漏。转印涂布辊速比为1.1-1.2,间隙位置减薄 20-30um,以避免在电池循环过程中,由于拖尾导致标

签位置过度压实,从而导致锂析出。涂层水分≤2000-3000ppm(取决于材料和工艺);车间正极温度≤30℃湿度≤25%。

*原理图如下:涂层带示意图

|