二、产品工艺

一)、应用现状1:光伏耗材之石英坩埚深度

1、概述

1)石英坩埚是光伏及半导体领域高纯石英砂的主要制品,主要应用于支持高温条件下连续拉晶,是用来装放多晶硅原料的消耗型石英器件。

2)石英坩埚具有洁净、同质、耐高温等性能。从物理热学性能上看,石英坩埚的形变点约为1100℃,软化点约为1730℃,其最高连续使用温度约为1100℃,短时间内可达到1450℃,其高纯和高耐温耐久性为硅棒单晶拉制以及单晶品质提供保障,是单晶拉制系统的关键辅料之一。

3)石英坩埚可主要分为方形和圆形两类,其中方形石英坩埚用于多晶硅锭铸造环节,圆形石英坩埚则用在单晶硅棒拉制环节。

4)在单晶硅片生产流程中,石英坩埚是光伏单晶炉的关键部件。基于单晶硅片纯度的要求,石英坩埚一次至几次加热拉晶完成后即报废,需要购置新的石英坩埚用于下次拉晶,因而在单晶硅产业链中具备较强的消耗品属性特征。

5)石英坩埚为半透明状,可分为外层(不透明层)、中内层(真空透明层)。外层(不透明层)是高密度区域,内部含有大量气泡,被称为气泡复合层,其受热均匀,保温效果好;中内层是3-5mm的透明层,均匀致密、表面光滑,可以增强坩埚的强度(抗形变),降低内表面的温度(防失透),被称为气泡空乏层。

6)石英坩埚具有较强的消耗品属性,需在1500℃高温下连续工作,具有趋向变成SiO2的晶体(方石英),即再结晶,该过程称为“失透”或者“析晶”。

7)在拉晶过程中,内层与溶液直接接触,对硅成晶状况和单晶硅的质量影响更为显著。与此同时,目前全球范围内高品质石英原矿资源稀缺、海外高纯石英矿行业扩产积极性不足,高品质的内层砂的供应或面临较为严重的供给缺口。

目前,下游各厂家工艺不同,一般情况下,内层:中层:外层的用沙比例约为4:3:3,内层沙对纯度的要求最高。我国目前内层砂基本靠进口,中外层砂逐步可以实现国产替代。

8)石英坩埚不断往高纯度、大尺寸、低成本、长寿命发展。随着坩埚制作工艺、拉棒技术的不断优化,为了满足多次加料工艺,石英坩埚的尺寸从原有的16英寸发展到32英寸及以上。

2、根据CPIA数据,2021年拉棒单炉投料量(一只坩埚用于多次拉棒生产的总投料量)从2020年的1,900kg已上升至2,800kg。

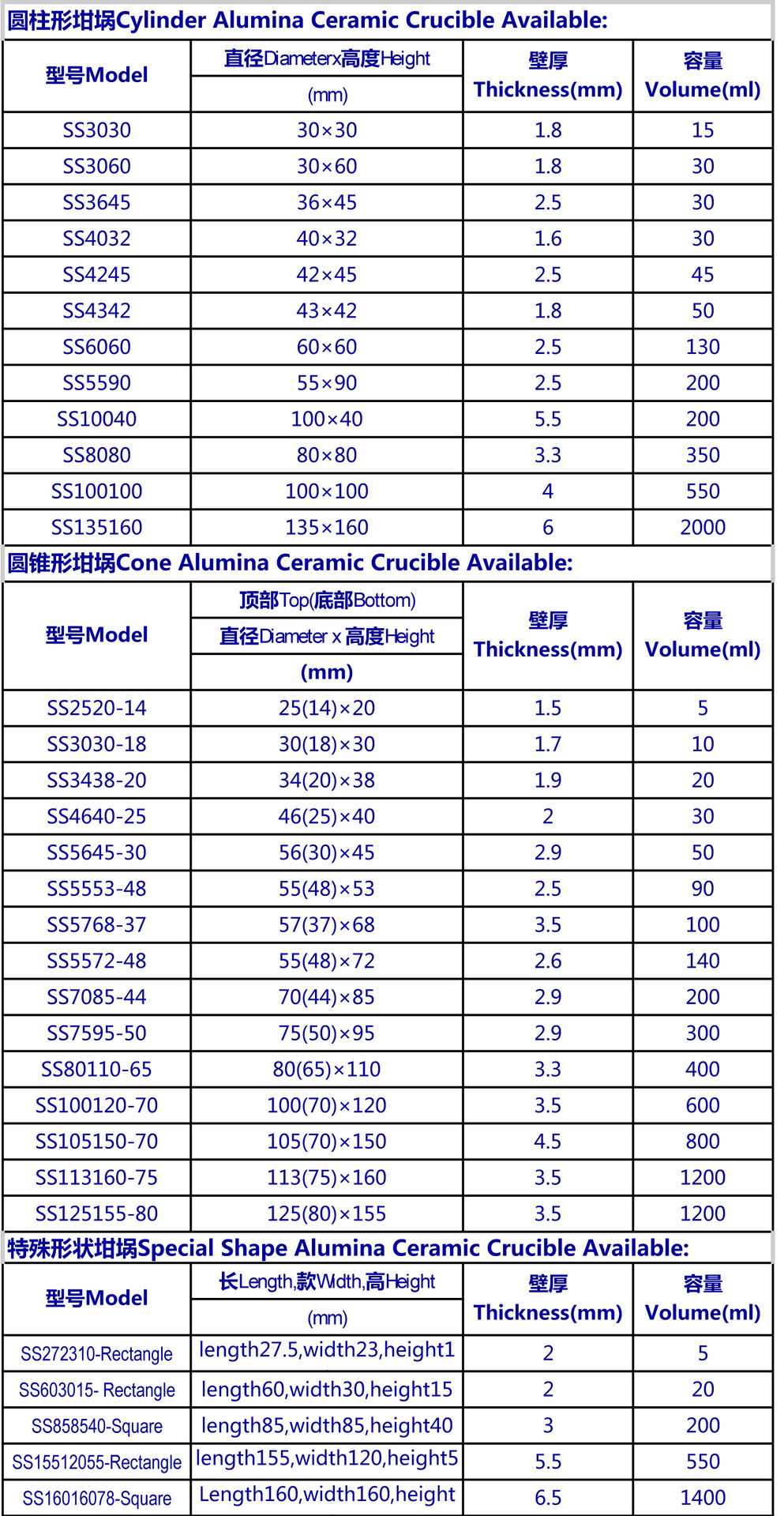

3、目前,长寿命石英坩埚使用寿命已经可达300~400小时。下图为欧晶科技坩埚产品规格及参数示例。

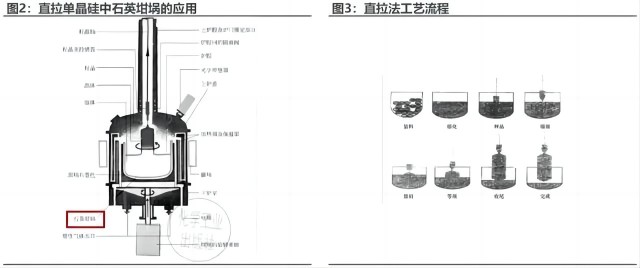

二)应用现状2:在直拉法生产单晶硅棒过程中,石英坩埚是不可缺少的必备品。:

根据生产得到的硅晶体的不同,可将石英坩埚分为太阳能级和电子级两种。其中,电子级的按照不同类型的晶硅产品对石英坩埚又有不同的要求,所用原材料要求颗粒分布均匀、纯度较高且一致性好。对石英坩埚质量造成影响的,主要是有害成分对熔制过程中产品耐温性的不同,同时还会出现脱皮、气泡、色斑等现象,对石英坩埚的质量造成了严重影响。

多年来,通过石英坩埚与硅原料供应商之间的相互支持,在产品的质量和统一技术方面,均得到了发展与进步。不过,国产石英坩埚与外国高质量的产品在实际使用性能与工艺技术方面还存在较大的差距。主要原因在于原材料的锁定和后期工艺两方面。头部大厂可以通过规模优势锁定进口砂的供应,在制作工艺上可以用更少的进口砂实现同等质量的产品输出。

直拉法生长单晶硅的制备步骤主要包括:多晶硅的装料、熔化、种晶、缩颈、放肩、等径、收尾等环节。

1.多晶硅的装料&熔化:将多晶硅的原料及掺杂剂(用于控制单晶电阻率)放入石英坩埚中,装料时底部不应有过多空隙(因为加热后底部的多晶硅先熔化,有空隙会导致硅溅)。之后长晶炉必须抽真空然后输入高纯惰性保护气,再加热至1412℃以上;

2.种晶:先将籽晶降至液面数毫米处暂停片刻,使得籽晶温度尽量接近熔硅温度,然后将籽晶进入熔硅,使头部溶解,接着籽晶上升,生长单晶硅;

3.缩颈:将籽晶快速提升,缩小结晶直径

4.放肩:放慢生长速度,晶体硅直径增大

5.等径:稳定生长速度,将晶体硅直径保持不变

6.收尾:加快提升速度,同时升高熔硅温度,使晶体硅直径不断缩小,形成一个圆锥形最终离开液面。

|