二、生产工艺流程

1、磷酸铁生产工艺流程

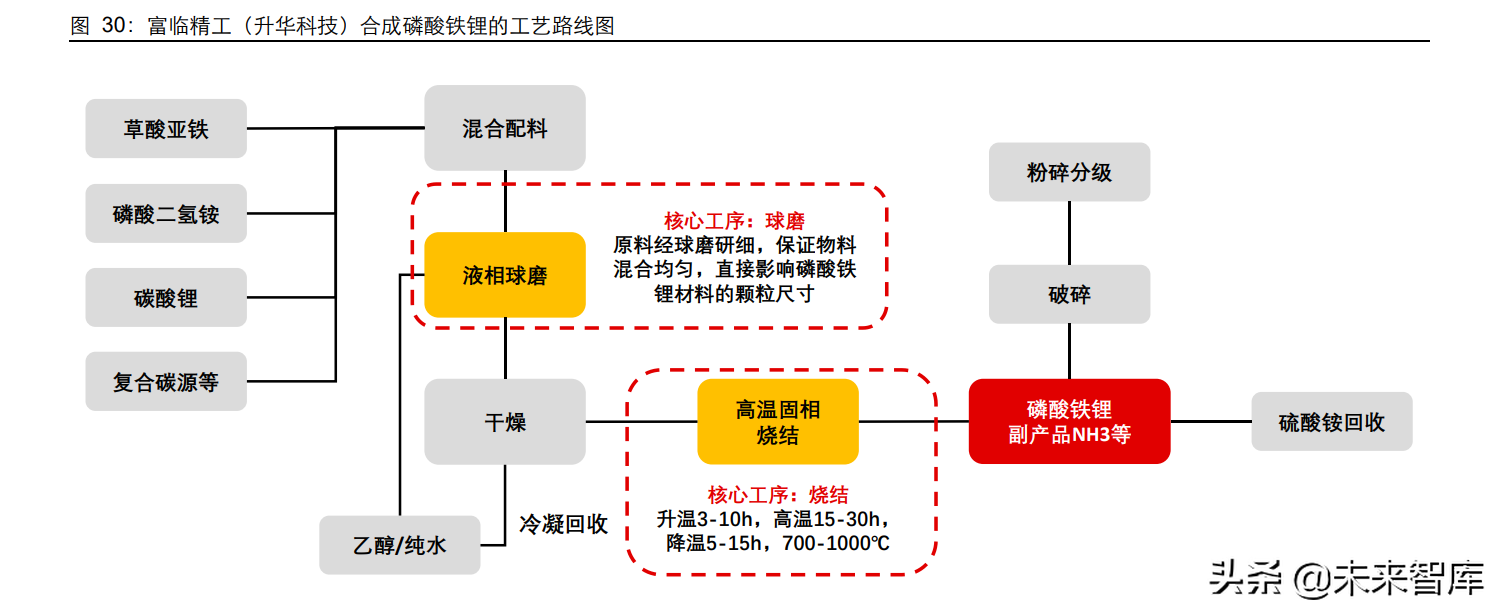

2、 磷酸铁锂生产工艺流程

3、硫酸铵生产工艺流程

三、副产品硫酸铵是有反应母液及洗涤废水经MVR蒸馏结晶生成的,具体生产工艺如下:

1、生产环节的废气、废水情况

1) 生产中的废气

(1)磷酸铁闪蒸干燥废气(G2):闪蒸干燥尾气包括天然气燃烧废气及物料粉尘,污染物为颗粒物、SO2、NOX,闪蒸干燥尾气经布袋除尘装置处理后,经排气筒高空排放。粉尘成分主要为磷酸铁,布袋收集下的粉尘可直接返回生产线利用。

(2)磷酸铁回转窑干燥废气(G3):回转窑干燥整个脱水过程全部封闭设备内进行,烘干产生的水蒸气及少量颗粒物通过回转窑排气口排放,配套设置布袋除尘器处理后经排气筒高空排放。烘干窑天然气燃烧尾气进入闪蒸干燥机用于磷酸铁干燥,最终和闪蒸干燥废气共用1根排气筒排放。

*磷酸铁闪蒸干燥、回转窑干燥工序粉尘产生量参照全国污染源普查工业污染源普查数据中碳酸锂干燥废气排污系数。

*项目磷酸铁闪蒸干燥及回转窑工序使用天然气锅炉,工业炉窑天然气燃烧废气污染源核算参照《排污许可证申请与核发技术规范-工业炉窑》(2020-3-27实施)中绩效值法。

(3) 磷酸铁锂喷雾干燥废气(G6):喷雾干燥工序烟气主要来源有热风炉天然气燃烧和热风带起物料粉尘。天然气燃烧主要污染物有NOx、SO2、烟尘。磷酸铁锂喷雾干燥粉尘废气排放情况根据第二次全国污染源普查工业污染源普查数据中碳酸锂喷雾干燥废气排污系数确定。磷酸铁锂喷雾干燥工序使用天然气锅炉,天然气燃烧废气污染源核算参照《排污许可证申请与核发技术规范-工业炉窑》(2020-3-27实施)中绩效值法。

(4)磷酸铁锂烧结废气(G8):磷酸铁锂装置高温烧成工段的废气主要污染物有磷酸铁锂生成过程分解的CO2(主要来源于碳酸锂分解),葡萄糖高温情况下,会裂解生成CO、CO2、C2-C5的烃类及醛类,由于该工序主要在氮气保护情况下完成,过程基本为无氧状态,因此,基本不会有NOX产生;另外,由于烧成过程匣钵均加盖,因此,烧成工序基本不会有颗粒物带出。辊道炉产生混合废气G8(CO2、CO、H2、C2-C5的烃类及醛类等),辊道炉尾气经配套的焚烧炉进一步燃烧完全,生成CO2和水蒸汽,尾气经排气筒高空排放。焚烧炉助燃剂是天然气。天然气燃烧废气污染源核算参照《排污许可证申请与核发技术规范-工业炉窑》(2020-3-27实施)中绩效值法。

(5) 粉碎粉尘废气(G10):磷酸铁锂烧结后进行粉碎,粉碎过程会产生粉尘,粉碎粉尘经布袋除尘器处理后车间内排放,可以参照《逸散性工业粉尘控制技术》粒料加工厂逸散粉尘排放因子,粉碎产生粉尘量按粉碎量的0.25kg/t计算。

(6) 包装粉尘废气(G4/G11/G12):磷酸铁、磷酸铁锂、硫酸铵经干燥后,采用袋装进行包装,在包装机出料口可能产生逸散粉尘,包装机自带布袋除尘器,粉尘经布袋除尘处理排放。参照《逸散性工业粉尘控制技术》中粒料加工厂逸散粉尘排放因子,项目包装粉尘产生系数约为0.15kg/t产品。每台包装机均配备一台布袋收尘设施,含尘气体汇集到收尘设备中,除尘后尾气车间内排放,粉尘排放量很小。

(7)卸料粉尘(G5/G7/G9):磷酸铁锂配料投料站,磷酸铁、碳酸锂等粉质物料经料仓风管进料仓卸入搅拌釜,将产生粉尘;辊道炉窑头装钵上料区及窑尾倒钵卸料区粉料由缓存仓卸入匣钵、或有匣钵卸入缓存仓的过程均会产生粉尘。卸料粉尘参照《逸散性工业粉尘控制技术》中粒料加工厂逸散粉尘排放因子,卸料粉尘产生系数为0.01kg/t原料,粉尘经布袋除尘器处理后无组织排放。

|