摘要:本文主要介绍废胶粉改性沥青节能、环保相关技术。主要内容包括:选择合理的加工工艺,选择合理的改性胶粉,对废胶粉改性沥青设备进行必要的技术改造,选择合理的废胶粉改性沥青拌合、摊铺方案,通过不断的研究和探索,选择脱硫胶粉,采用先融胀后剪磨的先进工艺,并在成套设备上安装脱硫、脱硝、除尘、除味装置,选择合理的摊铺温度等,都是废胶粉改性沥青推广过程中必须关注的节能环保技术。

关键词: 废胶粉改性沥青 节能环保 加工工艺 设备改造 摊铺技术

众所周知,大力推广废胶粉改性沥青对于促进资源循环综合利用、加强环境保护有着非常积极的意义。但我们必须清醒的看到废胶粉改性沥青在生产、加工、摊铺过程中同时存在着能耗较高、二次污染比较严重等诸多方面的问题,必须通过采取相应的技术措施尽可能节约能源,消除或减少废胶粉改性沥青在生产、加工、摊铺过程中的环境污染。

一、选择合理的加工工艺:目前,废胶粉改性沥青生产工艺主要分为干法和湿法两种加工工艺,其中湿法加工工艺就是先将废旧胶粉(CRM)在特定温度的热沥青中拌合45min使胶粉充分融胀后,或再经过高速剪切研磨后所得的混合物即生产出胶粉改性沥青。但必须指出:如果橡胶粉剂量太大,改性沥青的粘度太大,泵送就有困难,所以从技术、经济的角度出发,橡胶粉的用量不能超过沥青质量的20%;当改性沥青用于应力吸收膜时,胶粉的用量可高达25%—35%;湿法制备改性沥青的工艺比较简单,不过改性效果与胶粉的细度关系很大,粒度越细,越易拌和均匀,且不发生离析、沉淀现象,有利于管道输送或泵送;如果将橡胶粉先经少许重油浸泡融涨,再与沥青混融,将有利于胶粉在沥青中的分散,提高改性沥青的效果;湿法制改性沥青主要分为高温溶解反应法和先溶胀后剪切亚高温拌和反应法二种。考虑节能、环保和安全三大因素,目前国内正有包括韩国公路、天津海泰、西安长大等著名企业正全力推广先溶胀后剪切亚高温拌和反应法这种工艺流程(见附图一),但前提必须确保20~40目废胶粉与沥青在亚高温状态下(小于170℃)拌和后须剪切研磨至2um~5um,以消除由于温度相对较低造成废胶粉对沥青改性作用的负面影响;而采用高温溶解反应法虽然工艺比较简单,设备投入较少,但由于其加工温度大于190℃以上,沥青非常容易老化、结焦,废胶粉在高温状态下迅速油化,不但失去了其对沥青的改性作用,而且对空气环境造成严重的二次污染;加上长期的高温运行,不但能耗较高,而且设备安全隐患让人担忧。

二、选择合适的改性胶粉:废胶粉改性沥青生产过程中造成二次污染的最主要原因是在加工过程中产生大量的H2S等有毒有害气体,因此普通废胶粉不能作为对高温沥青的改性剂使用,应该对胶粉进行再生脱硫改性,胶粉的再生脱硫是通过在胶粉中加入再生活化剂或者通过热或其它作用来打断硫化胶中的硫交联键,从而破坏其三维网状结构的改性方法,主要分为以下三种方法:

(一)如用高温处理胶粉,胶粉中的硫交联键在再生活化剂、热、氧的作用下被破坏,表面产生较多的活性基团,有利于同胶料的化学键合,使胶粉在胶料中的分散性和硫化性改善。

(二)低温脱硫再生法能耗小且节约劳动力,对环境污染小;其改性方法是在胶粉中混入少量软化增塑剂和脱硫剂,主要化学成分为2、4、7、9四甲基-5葵诀-4、7-二醇,然后在室温或稍高的温度下,借助机械作用进行短时间脱硫再生得脱硫胶粉。

(三)生物表面脱硫技术为胶粉改性提供了一种新的途径。该方法不需高温、高压、催化剂,为常温常压下操作,操作费用低,设备要求简单,无二次污染,即利用微生物脱硫。

由于第二,第三种脱硫改性的方法技术比较先进,环境污染较小,目前已被国内北京、上海、深圳的相关企业采用,适用效果较好,建议大力推广。

三、对废胶粉改性沥青设备进行必要的技术改造:废胶粉改性沥青设备与SBS改性沥青设备比较,除都要求采用先溶胀后剪切研磨的先进工艺,生产过程由PLC全程自动控制等以外,考虑节能环保的要求,建议采用如下相关技术:

(一)废胶粉改性沥青出料降温与基质沥青进料加温采用三管制桶式换热器,使废胶粉改性沥青(170℃)左右成品降温与基质沥青(135℃左右)升温热量互换,既确保了废胶粉改性沥青的稳定性,又节省了能源。

(二)由于添加剂对人体非常有害,建议添加剂等输送采用负压输送系统,符合卫生环保要求。

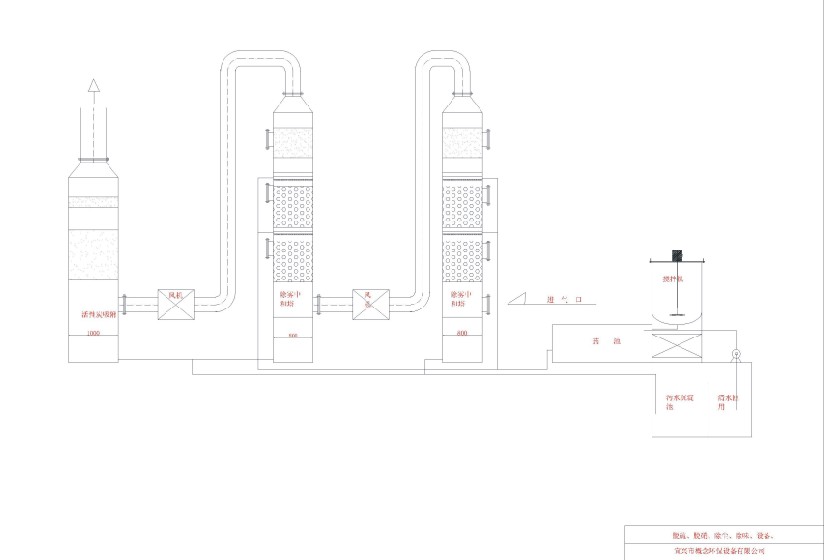

(三)原料罐、溶胀罐采用全封闭设计,并设计安装连续式排风系统,选配具有国家专利技术的脱硫、除硝、去味专用设备(如附流程图二、原理示意图三),其中喷雾塔循环水必须加入橡胶粉专用除味剂,活性炭过滤塔采用专用的纤维活性炭过滤器,真正做到环保、节能、安全运行。

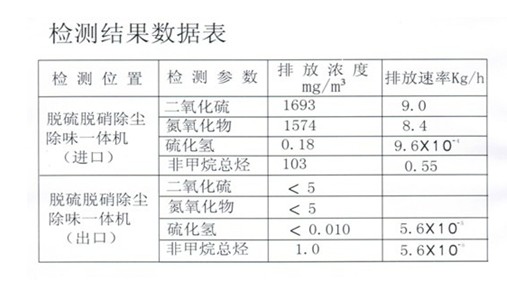

脱硫脱硝除尘除味系统是在借鉴国内外先进技术的基础上针对废橡胶改性沥青行业废气治理量体制作的一项最新技术,该设备最大的特点是循环利用,无废水、无废渣、无臭气、投资少、费用低、效果好;该技术采用高压喷淋、化学降解、活性炭吸附,能有效的去除二氧化硫、硫化氢、苯并芘、氮氧化物等恶臭的有害气体,处理后各项指标均达到国家环保废气排放的标准,净化率达到98%以上,除尘率达到99%以上(详见生产现场检测参数表)。

四.选择合理的废胶粉改性沥青拌和、摊铺方案:在路面进行废胶粉改性沥青拌和、摊铺过程中,既要确保路面的质量,还要尽量减少对环境的污染,需注意以下几个问题:

(一)橡胶沥青混凝土的施工温度较传统沥青高,将出厂温度定在>160℃,工地初压温度定在135℃左右,并以单钢轮振动压路机进行初压。

(二)紧接初压之后以双钢轮振动压力机以震动方式再进行中压,滚压四次后,关闭震动,开始进行终压摊平,直至路面平整并无轮痕为止。

(三)再以不震动的双钢轮压力机进行终压,终压时沥青混合料温度在110℃与120℃之间,即可达到压密度的要求,不要使用胶轮压路机滚压。

(四)沥青混合料经终压完成后,为加速将路面冷却,可选择于完成面上喷洒石灰水,洒水车俩行走于坚固的路面上进行洒水,使用水质为洁净之水,内添加1%石灰水溶液。

(五)沥青混合料经过终压并洒水完成后,至少养治三小时或路面温度降至60℃以下才开放通行。

综上所述,废胶粉改性沥青生产、摊铺过程中建议选用先融胀后剪切研磨这种湿法加工工艺;配料过程中沥青温度不能过高(<190℃);胶粉尽量采用脱硫活化胶粉;成套生产设备应配备脱硫、脱硝、除尘、除味专用设备;摊铺温度控制在135℃以下,橡胶粉改性沥青混合料经终压后用石灰水进行喷洒,以减少对环境的影响。

|