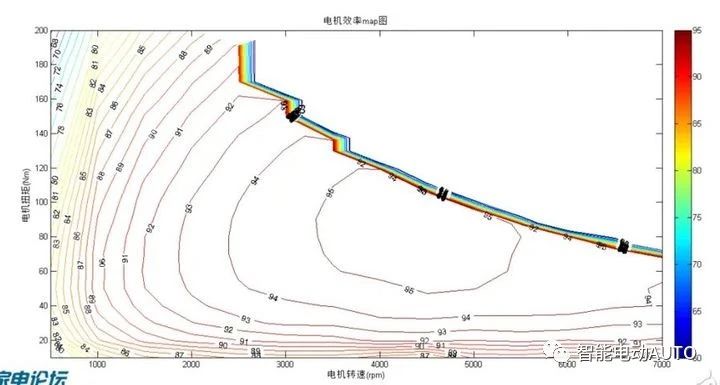

2、电机能效已接近瓶颈,提升能效需要指望碳化硅的应用:基于第一部分所讲,电机动力对多数用户已经够用甚至过剩的前提,下图是某电机能效Map图,可以清楚看到,在多数日常使用转速区间内,电机的能效都是在90%以上的。而且目前多数新能源车型搭载的电机,最佳能效在90%~95%,甚至部分高效电机达到了96%,此时想要在现有基础上继续提升电机能效,付出的成本将是倍数级增加,花大钱办小事儿,对于车企和用户都不那么太划算。

△ 某电机能效Map图示例于是提高电机控制单元中的主逆变器能效,成为提升整个电驱系统能效的新方向。也就是用SiC碳化硅模块替代IGBT模块,也有为控制成本,SiC和IGBT混搭的。

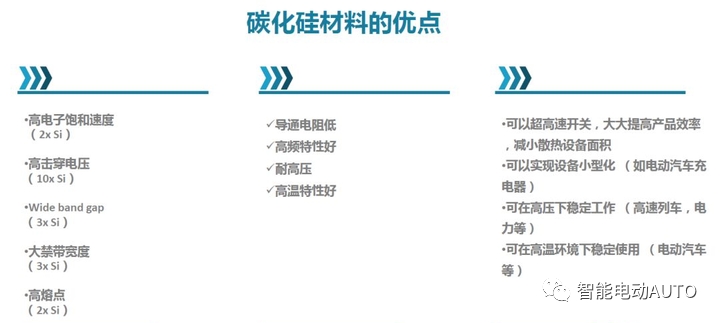

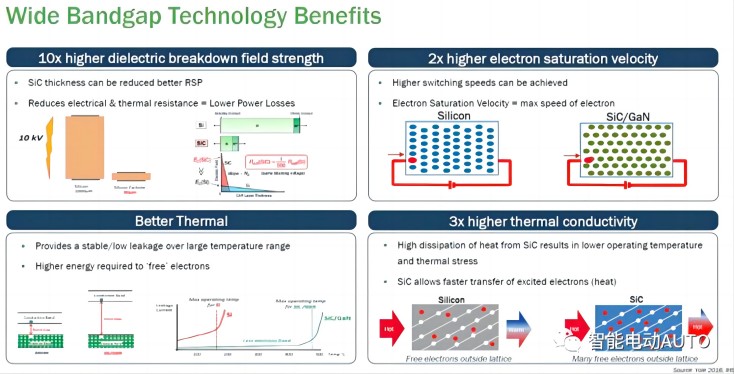

△ 碳化硅材料优点碳化硅SiC MOSFET 的优点有很多,耐压值高(是硅基的10倍)、体积小利于封装和集成、开关/导通响应快且损耗更小、导热率高利于散热,及更高的功率密度等。

△ 碳化硅优势原理解析最重要的是使用SiC碳化硅模块的电机控制单元,相比IGBT模块方案,可以实现从电池到电机路径,约5%的效率提升,也就是能给整车省去约5%的能耗,能省去3~5kWh的电池包成本。相比车企多用这5%续航所对应的电池成本,还徒增车重带来的负面影响,即便是当下成本相比IGBT更高的SiC碳化硅模块,也是更好的选择。

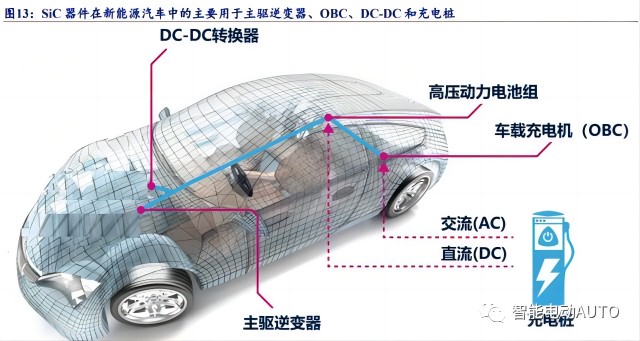

△ 特斯拉Model3 逆变器采用24颗SiC模块另外相比IGBT,SiC碳化硅更耐高压的优势(千伏以上),更适用于后续更多新能源车型将要搭载的800v电气架构,不止用在主逆变器上,还可以应用到高压充电桩、高压电池Pack、OBC充电机、DC-DC转换器上,将有更大的用武之地,能给整车能效和充电体验带来进一步提升!我们也看到了,进入到2023车市内卷之年,越来越多的800V高压平台车型上市,800V+碳化硅也成为了一个核心卖点。

△ 碳化硅器件在新能源车中应用这里要特别表扬下国产品牌比亚迪,BYD是全球唯一实现碳化硅器件自研自产的车企!

3、集成化大有可为,已是大势所趋,跨系统整合能力会是核心的竞争力,用户价值更高!上面主要谈的是电驱系统单个零部件的升级和优化,电驱系统零部件的多合一大集成目前已是行业大势所趋。

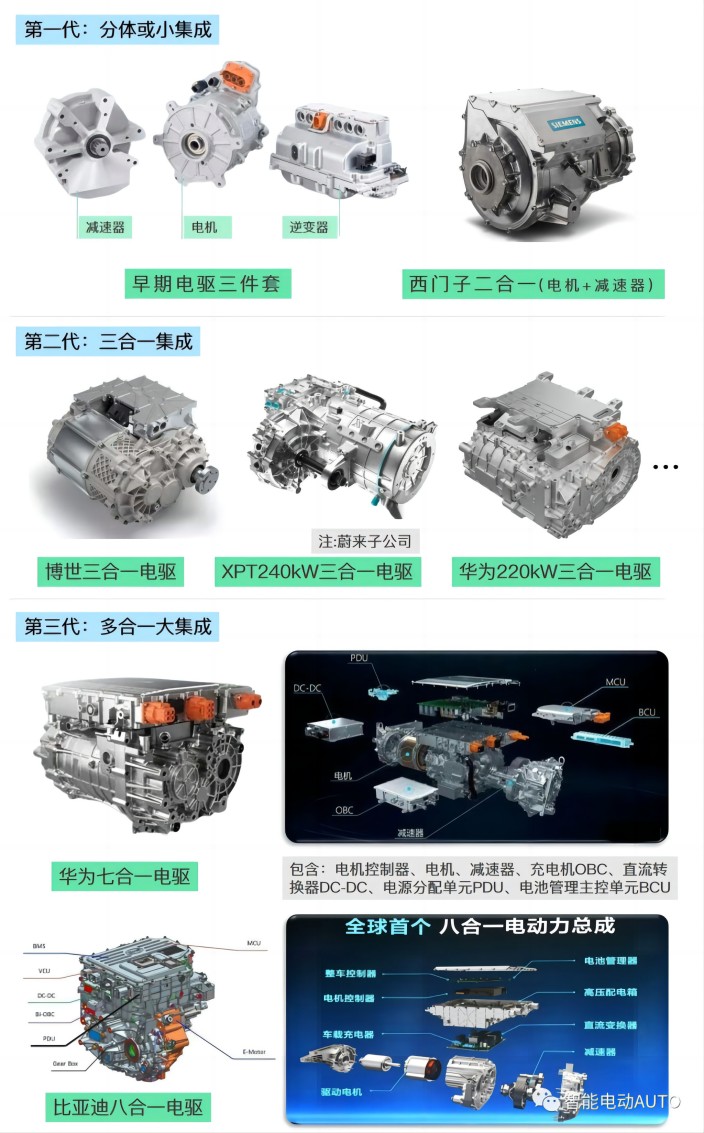

△ 比亚迪八合一电驱总成高度集成的电驱系统,优势有很多:大大节省体积和减重、降低整体BOM成本、提高一体化装配效率、提高电驱系统整体功率密度等...对于用户潜在的价值在于,小体积省去更多Layout空间,能得到更大的车内空间和前后备箱容积;减轻重量意味着相同电量能跑更长的续航里程;同时BOM降本也间接降低了用户的购买成本。纵观电驱系统的演进历史,大致可以分为3个阶段:15~17年的分体式三大件 → 18~20年三合一成为主流 → 21~现在的多合一大集成阶段。下图整理了电驱系统的演进路线,更加直观易懂!

△ 电驱系统发展演进路线虽然多合一只是多系统零部件的组合集成,看似是在搭积木,但跨部件、跨领域的系统集成工作,是非常考验技术和工程能力的,目前只有为数不多有积淀的大厂能够做到,尤其是全新800V架构下的大集成。相比于电机功率提升和能效优化,多合一大集成的所带来的综合收益会更加明显,也是我认为当下当之无愧的电驱系统最重要的核心技术能力之一!

4、写在最后的一些感想就电驱系统行业现状而言,国外车企中特斯拉和Lucid在这个领域相对领先,Tire1中博世、大陆、博格华纳、采埃孚等有很多产品和布局,但我们国内有如比亚迪、华为、精进、蔚来XPT等企业也同样掌握诸多Knowhow,甚至在一些技术细节上还领先半个身位,走在前面。成熟完备的电驱系统研发和配套能力,也将会成为国产新能源汽车崛起、出海、领先全球的重要推力和支撑。可以预见的是,随着新能源汽车渗透率的不断提高,国产新能源车除了会不断替代动作缓慢的合资/外资品牌,同时打破合资/外资品牌的溢价,抢占到更多市场占有率!

△ 智己LS6双碳化硅875V 2w+rpm高转电驱另外,基于800V的高集成电驱系统,会成为23~24年国内车企内卷的焦点之一。

关于电驱系统的核心技术,本文做了很多梳理和延展,欢迎留言交流你的看法。

|