(7)评价设备的经济性、尺寸、冲洗水量、可获得的空间以及上述各方案的有关费用,并做出决定。

(8)由于原油脱盐器的效率随着脱盐的多少而变化,因此获得现场实际数据则可优化原油脱盐器的设计。

(9)脱盐器的效率、冲洗水量和级数均相互关联,因此设计人员须评价由增加几何尺寸和冲洗水量而增加的费用与多级系

统费用之间关系。

A.稀释水压力、温度要求:稀释水的压力、温度要满足流程物流平衡。冲洗水压高于原油1.2×103 kPa(25磅/英寸2),混合阀的压降一般为0.24~0.48×103 kPa(5—10磅/英寸2)。

B.混合效率:脱盐系统最重要的是混合冲洗水和原油的方法及设备的效率。分散在原油中的冲洗水滴直径越小,它们与夹

带的盐水液滴接触和聚结的可能性越大。脱盐系统的混合效率实际上是产出水与冲洗水混合的百分率。70%~85%的混合效

率便可认为是达到合理范围。

C.脱盐计算的实例

*已知:原油流量=50,000桶/天,原油比重=0.875,入口油温=80℉

*产出水:含盐量= 3000mg/L,比重=1.02

*冲洗水:含盐量=2000ppm

*脱盐器出口处:原油含水率=0.5%

*来液中:原油含水率=10%

*处理后达到的标准:原油含盐量=10PTB (0.028 kg/m3)

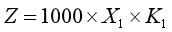

*根据公式1,计算脱盐器出口油流中的含盐量:

K1=  磅 磅

PTB PTB

*因此,为了达到含盐量要求,需要将出口油流中的残留含水率降低至X1= =0.093%,工艺处理上通常无 =0.093%,工艺处理上通常无

法达到。因此需要通过水冲洗,稀释并降低残留水的含盐量的方法或综合采用这两种方法。

3、单级脱盐器:

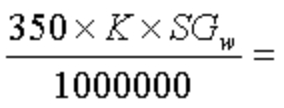

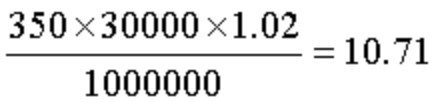

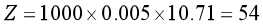

*将原油含盐量降低到10PTB,根据公式2,

A= =111桶(水),B= =111桶(水),B= =5.025桶(水),E=0.8 =5.025桶(水),E=0.8

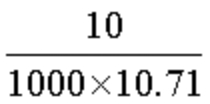

K1= =10.71磅(盐),K2= =10.71磅(盐),K2= =0.7磅(盐) =0.7磅(盐)

K3 = =1.99,K3 = =1.99,K3 =

*所以,Y=936.8桶(水)/1000桶纯油,所需的稀释水=936.8×50=46842桶水/天;当电脱盐器的出口含水率降低时(由5%

降为0.2%),所需的稀释水量可大大降低,

B= =2.00桶(水), K3 = =2.00桶(水), K3 = =5.00,Y=183.9桶(水) =5.00,Y=183.9桶(水)

*所需的稀释水=183.9×50=9196桶水/天

*可以看出,当电脱盐器的出口含水率由5%降低到0.2%时,可以减少80%的稀释水量。

*若还无法接受所需稀释水量,可以考虑多级脱盐工艺,降低稀释水量。*具体计算参考美国雪夫龙公司《海上油气田工程

设计实用手册》(第九分册)原油脱盐工艺计算部分内容。

|