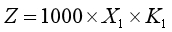

(2)原油的含盐量计算、原油的含盐量Z(PTB)可用以下公式确定:

A.  (公式3-5-2) (公式3-5-2)

式中:

Z—原油含盐量,磅/千桶纯原油,PTB;

X1=  =脱盐器出口端原油中的水分数,按体积计算; =脱盐器出口端原油中的水分数,按体积计算;

K1= 水的含盐量,磅/桶; 水的含盐量,磅/桶;

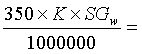

SGw=含盐水的比重,若未知,可假设为1.07;

K=盐的浓度,百万分之几,按重量计算,ppm;

(3)稀释水量的确定:处理后的原油含盐量若超过规定要求,则必须在处理过程中进行一级或多级脱盐。为了使含盐量达到可接受的标准,可以减少油中残余水量或可采用淡水稀释以降低残余水中的含盐量,或综合考虑这两个因素。稀释水也尽可能要与原油混合充分,达到稀释盐分的目的。

(4)单级脱盐需要淡水量的计算、单级脱盐需要淡水量可以按下面公式求得:

(3-5-4) (3-5-4)

*式中:

Z—脱盐器出口油流中每1000桶纯油的含盐量,磅/千桶纯原油,PTB;

A—来流中每1000桶原油中的水量,桶;

X1—来流中水的分数,按体积计算;

K1—来流中每桶水的含盐量,磅;

B—脱盐器出口油流中每1000桶原油中的水,桶;

X2—脱盐器出口油流中水的分数,按体积计算;

C—每1000桶原油中进脱盐器入口的水量,桶;

K3—每桶进入第一级脱盐器水中的总盐量,磅;

E—稀释水与产出水的混合效率,以分数表示(假设为0.8);

K2—每桶稀释水中的盐,磅;

Y—每1000桶原油中所需的稀释水量,桶;

*根据公式3-5-4,若单级脱盐后原油的含盐量合格,可以推导出稀释水的量;计算公式中X2的取值一般考虑电脱水器脱水后的实际情况,若采用电脱水器脱水可以将原油中的残余水含量降低到0.2%~0.5%的范围内。在设计时,若试验室测试的相关数据为国际单位制,采用上述公式进行计算需要进行单位转换。

(5)两级脱盐需要淡水量的计算:仅用一级脱盐工艺来除去非常高的含盐量是不实用和不经济的,因为所需的稀释水量太大;加入第二级脱盐器,可使水再循环使用,从而减少总的淡水量;通常在二级脱盐器中,稀释水是在第二级脱盐器前注入原油的,从第二级脱盐器底部分离出的排出水在第一级脱盐器前循环至原油来流中(参见图2-3-38)。将该水循环回第一级入口,便可降低盐的浓度,而且改进了从第一级出来的脱水效果;两级脱盐需要的淡水量的计算方法与单级脱盐相同,但二级脱盐器入口参数需选用一级脱盐器出口参数,并利用物质平衡原理进行计算。

6)脱盐工艺级数的选择:当需要进行脱盐处理时,必须确定级数。级数的确定取决于原油性质、水中含盐量、合同要求、是否有冲洗水以及冲洗水的质量。确定合适系统的一般步骤如下:

(1)采用传统的加热脱水器时,确定原油的含盐量(公式2-3-17,正常范围为原油含0.5%~1%的水);若有实际试验数据,计算时则可以采用;若无数据,可假设为1%的水。

(2)将计算结果与合同要求相比较。

A.若含盐量高于规格书中所允许的,确定使用电脱水器能达到的含盐量(正常范围为含0.2%~0.5%的水)。

B.若无实际实验数据,假设为0.5%的水。

C.若计算结果满足规格书的要求,则无须进一步进行处理。

D.若结果不能满足规格书的要求,必须采用稀释/冲洗水脱盐系统。

(3)求出单级脱盐系统所需冲洗水。一般而言,冲洗水的体积百分数为3%—8%。

(4)确定满足考虑冲洗水量的脱盐器尺寸(若所需量合理)。

(5)若单级脱盐器尺寸太大,而且所需冲洗水量过大,则计算二级处理器所需冲洗水量。

(6)确定满足二级处理能力的脱盐器的尺寸。

|